一种弹性金属垫片生产工艺的制作方法

本发明涉及垫片制造,尤其是涉及一种弹性金属垫片生产工艺。

背景技术:

1、在锂电池快速发展的时代,薄膜分切刀机(单元)用于锂电池薄膜分段切割的需求量也是日益增多。除了锂电池行业,造纸业也是需要用到分切刀机(单元)。分切机的主轴上安装有多枚圆形的刀片,相互之间通过一种弹性金属垫片间隔开,达到刀片之间相互紧固不打滑的作用。弹性金属垫片能够抵抗住切割过程因为刀片钝了导致阻力变大引起刀片间的相对滑动。

2、例如在中国专利文献上公开的“一种弹性垫片的加工工艺”,其申请号“cn201410762027.4”,包括如下步骤,1)原料退火;2)下料与成形:(1)按弹性垫片的尺寸下料,机械加工,采用剪板机加工;(2)然后用专用上下模具,在压力机下压成形;3)成形后淬火:(1)淬火加热设备为中温箱式电阻炉,须采用与退火加热同样方法和加热温度;加热后经保温将铁箱由炉中取出,将铁箱盖打开,取出工件投入油中冷却。

3、上述方案中,工艺方法简单,能提高弹性垫片的性能,增加其使用寿命;但仍然存在弹性垫片弹性保持能力不理想,随使用时间推移弹性下降的问题,本技术提出了一种弹性金属垫片生产工艺,提升弹性金属垫片的精度、弹性、紧固效果。

技术实现思路

1、本发明的第一发明目的是针对现有技术中弹性金属垫片弹性保持能力不理想的问题,本发明提供了一种弹性金属垫片生产工艺,通过加压的方式控制弹性金属垫片的倾斜角,配合回火工艺调整弹性金属垫片的硬度,从而实现弹性金属垫片持久保持弹性,反复使用效果好。

2、本发明的第二发明目的是,解决弹性金属垫片使用过程中对治具的不良压痕影响问题。

3、为了实现上述发明目的,本发明采用以下技术方案:

4、一种弹性金属垫片生产工艺,包括以下步骤:

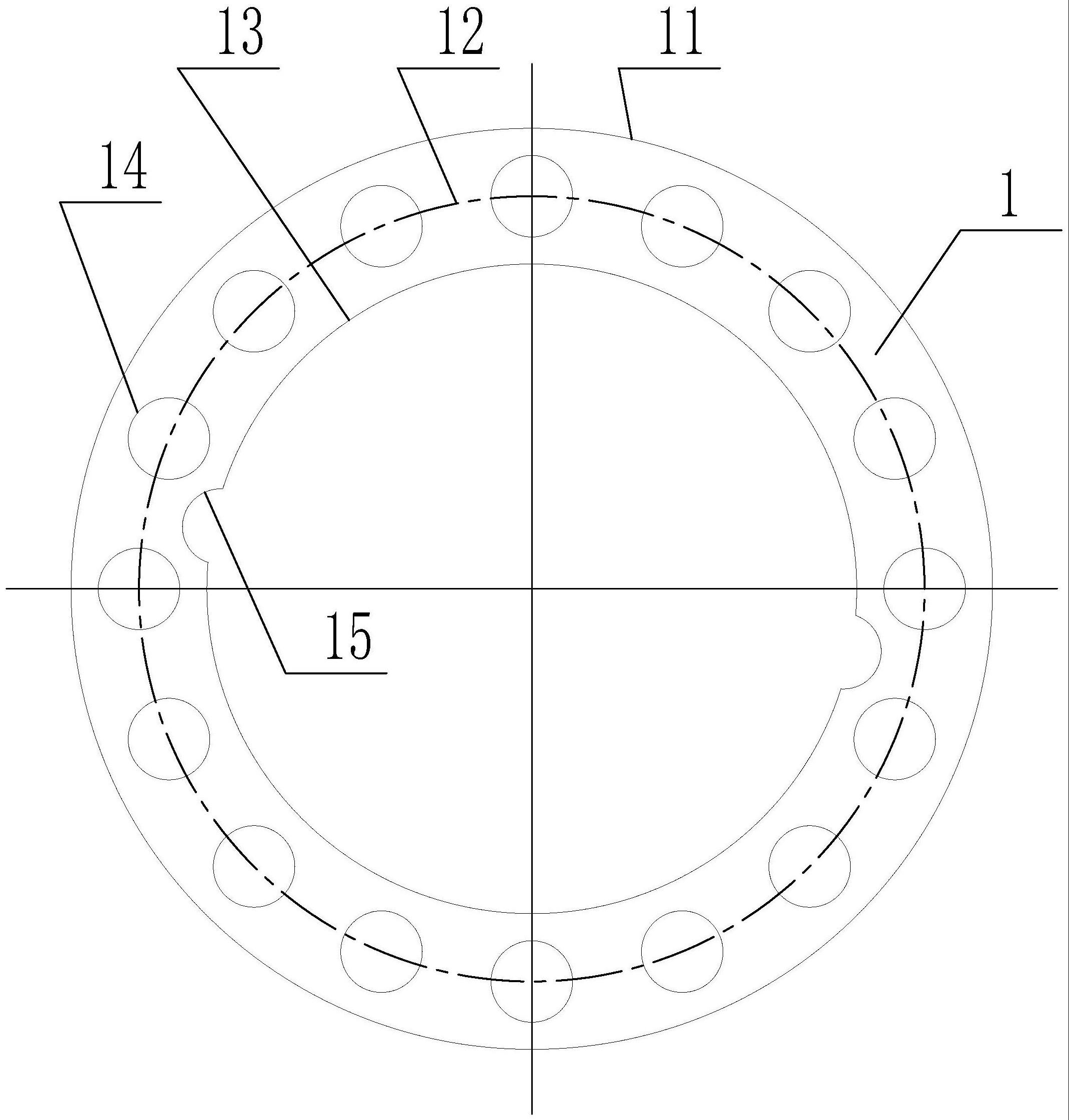

5、s1:切割廓形:按照预设参数进行垫片廓形切割,切割特征包括垫片外圆、垫片内圆,去应力孔和去应力弧;

6、s2:热处理:包括s2.1与s2.2:

7、s2.1:淬火加热;

8、s2.2:盐浴冷却;

9、s3:加压成型:采用加压机配合模具对垫片进行塑型,所述垫片外圆与垫片内圆的连线与水平面的夹角小于30°;

10、s4:回火:对成型后的垫片进行回火提升硬度,回火后垫片硬度为hrc35~46;

11、s5:磨削处理,通过磨削去除回火后垫片表面产生的黑皮,同时磨削至预设垫片厚度参数;

12、s6:锐角钝化:对垫片边沿进行钝化处理;

13、s7:品质检验;

14、s8:包装入库。

15、本方案中,首先采用包括激光切割等任意满足预设加工精度的方式进行弹性金属垫片的廓形切割,已获得切割出弹性金属片的基本廓形,包括垫片外圆,垫片内圆,去应力孔,去应力弧。所述的垫片外圆与垫片内圆属于同心圆,同心度在0.05mm以内,以此保证弹性金属垫片在后续加工过程中内、外变形量控制在预设范围内,接着通过淬火加盐浴的方式实现弹性金属片硬度和韧性的提升,配合压机对垫片进行塑型,使其成为向内倾斜的环片,而倾斜角度控制在30°内,经过测试超过30°时使用效果不佳,生产过程也容易产生缺陷,例如裂纹和断裂等不良;压合成型后通过回火进一步提升弹性金属片的硬度,使其满足使用要求,能够具备持续复型的能力。将硬度达到要求的垫片进行表面处理,采用磨削的方式处理垫片表面及锐边,使其厚度和钝化程度均可满足使用要求,以此完成加工;最后对垫片进行端面跳动、倾斜角、内径、外径、厚度等基础参数的检测,确保其符合规格要求后入库保存。

16、作为优选,步骤s1中切割方式为激光切割。采用激光切割具备的好处是加工精度高,且弹性金属垫片的边缘毛刺能够有效减少,这对垫片的质量及后续弹性复位能力均是重要前提。

17、作为优选,步骤s1与s2之间还包括步骤s1.1:在s1中切割成型的垫片廓形基础上进行毛刺去除。毛刺去除步骤是必要的,即使采用激光切割的方式,依然需要保证毛刺得到完全去除,否则会对工序造成影响,进而出现质量及精度问题。

18、作为优选,步骤s2与s3之间还包括步骤s2.3:对热处理完成后的垫片进行表面清洁。清洁的主要目的是对淬火出来的垫片进行去表面附着异物处理,确保后续压合成型过程不会因异物存在损伤垫片。清洁步骤需要将时间控制在5秒以内,防止垫片冷却后压片机加压导致裂纹缺陷或是难以矫正垫片倾斜角。

19、作为优选,步骤s3与s4之间还包括步骤s3.1:对成型后的垫片进行清洗。所述清洗步骤则是对成型后的垫片进行完全清理,确保其上的余料、灰尘杂质均被洗去,保证后续回火工艺中上述杂质造成垫片质量影响。

20、作为优选,步骤s2.1中淬火加热的温度区间为810℃~820℃。淬火温度的确定主要考虑材料充分奥氏体化,同时不至于奥氏体晶粒的长大,本技术采用常用45号钢作为材料,故选取该温度区间进行处理。

21、作为优选,步骤s4中回火温度范围为350℃~400℃,回火时间为4~7小时。回火时间由装炉量决定,且装炉量与回火时间呈正相关,以此消除垫片淬火时产生的残留应力,防止其变形和开裂。

22、作为优选,步骤s2.2中采用盐浴槽进行盐浴冷却,盐浴温度为200℃~210℃。所述盐浴冷却手段容易得到高的硬度和光洁的表面,不容易产生淬不硬的软点,从而保证加压前的垫片硬度均匀且表面粗糙度符合要求,避免通过模具进行成型过程中因硬度不均产生局部起皱或开裂。

23、作为优选,步骤s3中的模具包括上模具与下模具,所述上模具与下模具之间的型腔外缘设置有圈槽,所述圈槽包括分设于上模具的上半槽和下模具的下半槽,所述上半槽与下半槽组合形成水滴型。所述上半槽与下半槽能够在垫片成型时分别在垫片上表面和垫片下表面外缘形成加强圈,所述加强圈同时具备加强与限位功能,既能确保步骤s6钝化完成后垫片形成无尖端的类球头外缘,确保弹性金属垫片不会因边缘锋利造成对其他垫片的损伤;还能通过截面积强化形成的闭合圈口对整个成型后的内外圆形成夹角的垫片进行箍合定型,降低其随使用时间延长而逐步变形的速度,延长其保持成型形状的时长,从而提高垫片的使用寿命和工作稳定性,在内部结构改变不严重的前提下,加强圈能够提升垫片的回弹性能。

24、因此,本发明具有如下有益效果:

25、(1)通过加压的方式控制弹性金属垫片的倾斜角,配合回火工艺调整弹性金属垫片的硬度,从而实现弹性金属垫片持久保持弹性,反复使用效果好;

26、(2)采用磨削的方式处理垫片表面及锐边,使其厚度和钝化程度均可满足使用要求,磨削表面能够去除回火工序产生额黑皮,同时修正垫片厚度尺寸,而磨削垫片锐边则杜绝垫片在使用过程因受到外力作用而抵接相邻垫片时使其发生变形影响性能,提高了垫片间的安全性;

27、(3)通过淬火加盐浴的方式实现弹性金属片硬度和韧性的提升,使其满足获得长期弹性恢复能力的前提,进而确保后续工序完成;

28、(4)利用分隔成型在垫片两侧的加强圈结合非牛顿流体型结构实现垫片的结构加强与回弹能力加强,从而获得符合长期使用需求的稳定垫片。

- 还没有人留言评论。精彩留言会获得点赞!