羟基硅油的制备方法与流程

本发明属于硅油领域,具体涉及羟基硅油的制备方法。

背景技术:

1、羟基硅油又称二甲基羟基硅油,是以重复的硅氧键为主链,甲基为侧基并以羟基封端的线型聚合物。这种硅油无色透明,无味、无臭。溶于四氯化碳、苯、氯仿、乙醚、甲苯等有机溶剂,不溶于水和乙醇,低黏度的羟基硅油在水中有一定的溶解度。可用于制造有机硅羟乳,作织物、纸张、皮革处理剂。二甲基羟基硅油广泛用作硅橡胶加工时的结构控制剂,它能有效地控制混炼胶与白碳黑之间的结构化作用,改善硅橡胶加工性能,延长胶料的存放期。二甲基羟基硅油还可用于合成各类聚硅氧烷的中间体。

2、中国发明专利cn100400569,该方法以甲基环硅氧烷为原料,以甲苯作为反应缓冲剂,以氢氧化钾作为催化剂,以硫酸为中和剂在水中进行开环聚合制得小分子羟基硅油。该方法反应过程中需要大量甲苯溶剂,环保处理成本较高。

技术实现思路

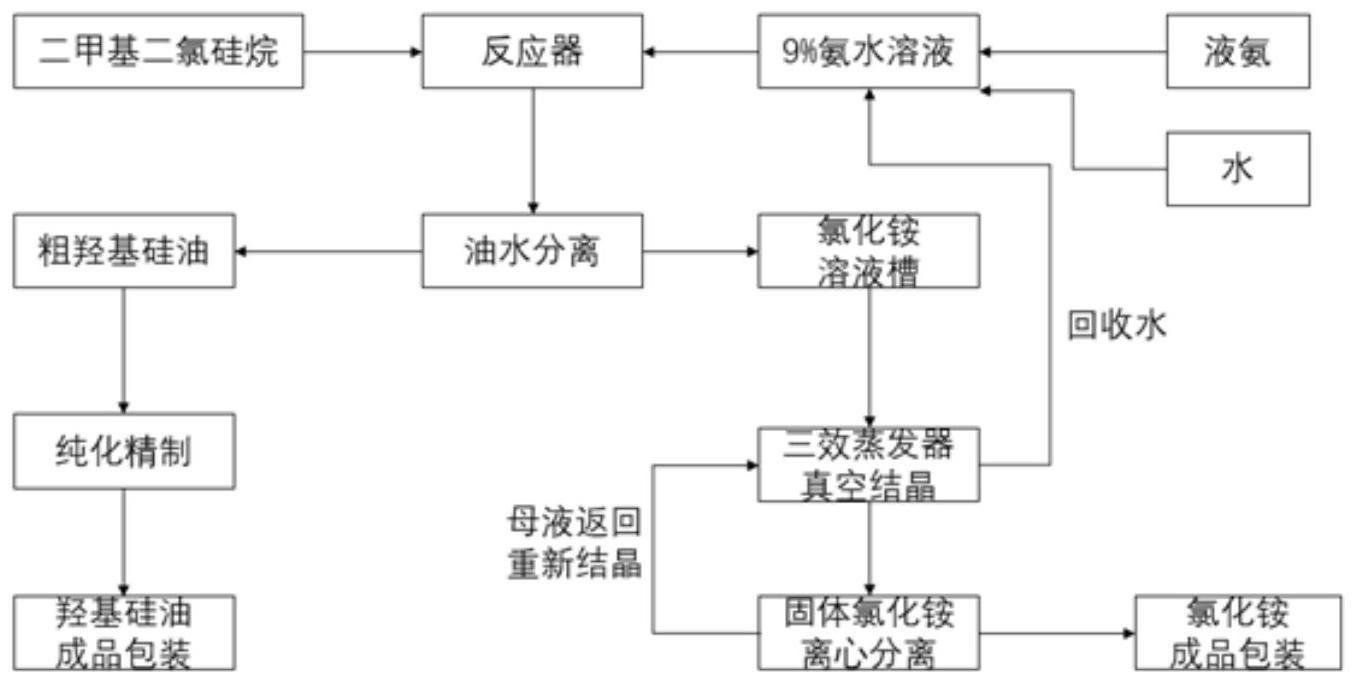

1、本发明的目的在于提供一种羟基硅油的制备方法,以二甲基二氯硅烷为原料,以氨水水解法来制取羟基硅油的合成方法,其副产氯化铵的一体化回收处理。

2、为了达到上述目的,本发明采用如下技术方案:

3、羟基硅油的制备方法,包括如下步骤:

4、(1)氨水配制:液氨经汽化器后和水经氨吸收器制取氨水;

5、(2)二甲基二氯硅烷水解反应:用泵将二甲基二氯硅烷和氨水连续不断地通入反应器中进行水解反应,可得到粗制羟基硅油和氯化铵水溶液混合物;

6、(3)油水分离:水解得到的粗制羟基硅油和氯化铵水溶液混合转入油水分离器,分离出粗制羟基硅油和氯化铵水溶液;

7、(4)纯化精制:油水分离后的粗制羟基硅油泵入降膜蒸发器中,在真空条件下脱除其中的少量水和氨,脱低完成后将粗制羟基硅油经活性炭脱色过滤得到成品羟基硅油;

8、(5)真空结晶脱氨:氯化铵溶液输送至三效真空蒸发器,经三效蒸发结晶,得到氯化铵晶液,三效蒸发得到的凝水再返回用于氨水的配制;

9、(6)离心分离:氯化铵晶液进入离心机,离心分离得到氯化铵成品,离心母液返回蒸发器重新结晶;

10、(7)尾气吸收:真空结晶过程中的真空尾气、离心过程中产生的少量含氨废气经两级中和吸收塔吸收后15米高空排放,中和吸收塔中的吸收水自流至回水罐用于氨水配制。

11、优选的,步骤(1)中,氨水的浓度为9wt%。

12、优选的,步骤(2)中,二甲基二氯硅烷和9%浓度的氨水的流速比为3.9~4.2:1。

13、优选的,步骤(2)中,水解反应的时间为4~8秒。

14、优选的,步骤(4)中,降膜蒸发器中温度为20-35℃。

15、优选的,步骤(3)中,油水分离器包括壳体和壳体内的分隔组件和挡板组件,壳体内挡板组件的上方为静置室,壳体内挡板组件的下方为分离室,分隔组件包括分隔板和导向轨,分隔板的密度大于粗制羟基硅油且密度小于氯化铵水溶液,分隔板的两端设有限位滚轮,限位滚轮与导向轨内相匹配,导向轨安装在壳体内壁,分隔板的直径小于静置室的内径,当水解得到的粗制羟基硅油和氯化铵水溶液混合转入油水分离器时,分隔板一开始位于挡板组件的上方,待粗制羟基硅油和氯化铵水溶液分层后,分隔板向上浮起至分层处,限位滚轮沿着导向轨内转动,便于粗制羟基硅油和氯化铵水溶液的分别提取。

16、通过在油水分离器中设置分隔组件和挡板组件,当粗制羟基硅油和氯化铵水溶液静置分离时,分隔组件中的分隔板通过限位滚轮沿着导向轨向上浮起,直至分隔板处于粗制羟基硅油和氯化铵水溶液之间,当氯化铵水溶液排出时,分隔板和粗制羟基硅油向下移动,只有氯化铵水溶液进入分离室,粗制羟基硅油位于分隔板上方,便于粗制羟基硅油和氯化铵水溶液的分离。

17、优选的,步骤(3)中,挡板组件包括挡板本体、旋转板、挡板支撑环和舵机,挡板支撑环内设有挡板本体和旋转板,旋转板固定连接舵机的转轴,旋转板设有第一通孔,挡板本体设有与第一通孔对应的第二通孔,当粗制羟基硅油和氯化铵水溶液静置分层时,第一通孔与第二通孔处于完全不同位置,当粗制羟基硅油和氯化铵水溶液分层后需要排出时,舵机带动旋转板旋转使第一通孔对准第二通孔,分层后的氯化铵水溶液通过第一通孔和第二通孔流至壳体的底部的分离室,同时分隔板向下移动。

18、当粗制羟基硅油和氯化铵水溶液静置分层时,挡板组件处于关闭的位置,当静置分层完毕后,舵机带动旋转板旋转使第一通孔对准第二通孔,挡板组件处于打开的位置,氯化铵水溶液进入分离室。

19、优选的,步骤(3)中,旋转板的侧边设有挡块,挡板支撑环的内壁设有弧形限位槽,挡块在弧形限位槽内移动,旋转板旋转时挡块从弧形限位槽内的一端移向另一端,弧形限位槽的两端设有第一传感器,当其中一侧第一传感器检测到挡块贴近时,舵机停止旋转。

20、弧形限位槽的两端的第一传感器用于检测旋转板侧边的挡块的位置,进而判断挡板组件处于关闭还是打开状态。

21、优选的,步骤(3)中,挡板支撑环的上表面设有第二传感器,静置室的底部一侧设有羟基硅油排液口,分离室的底部设有氯化铵水溶液排液口,当静置分层后需要排液时,打开氯化铵水溶液排液口,氯化铵水溶液从氯化铵水溶液排液口处流出,分隔板向下移动,当分隔板接触挡板支撑环的第二传感器时,打开羟基硅油排液口,粗制羟基硅油从羟基硅油排液口流出。

22、挡板支撑环上的第二传感器用于检测分隔板是否接触挡板支撑环,当分隔板接触挡板支撑环时,羟基硅油从羟基硅油排液口流出,从而实现粗制羟基硅油和氯化铵水溶液从不同的排液口排出,便于两者的分离。

23、进一步,步骤(3)中,旋转板设有凹陷部,凹陷部的底面设有第一通孔,氯化铵水溶液沿着凹陷部从第一通孔和第二通孔流至分离室内。

24、凹陷部的设置便于氯化铵水溶液向分离室内流动。

25、由于采用上述技术方案,本发明具有以下有益效果:

26、1、以二甲基二氯硅烷为主要原料,相对于其他发明以环体硅氧烷为原料的,原料成本有优势,整体经济效益较好。

27、2、以氨水水解来制取羟基硅油,相对于环体硅氧烷的平衡聚合法来说,副产获得了综合利用,生产过程中的废弃污染物较少,社会效益高。

28、3、通过在油水分离器中设置分隔组件和挡板组件,当粗制羟基硅油和氯化铵水溶液静置分离时,分隔组件中的分隔板通过限位滚轮沿着导向轨向上浮起,直至分隔板处于粗制羟基硅油和氯化铵水溶液之间,当氯化铵水溶液排出时,分隔板和粗制羟基硅油向下移动,只有氯化铵水溶液进入分离室,粗制羟基硅油位于分隔板上方,便于粗制羟基硅油和氯化铵水溶液的分离。

29、4、挡板支撑环上的第二传感器用于检测分隔板是否接触挡板支撑环,当分隔板接触挡板支撑环时,氯化铵水溶液从氯化铵水溶液排液口,羟基硅油从羟基硅油排液口流出,从而实现粗制羟基硅油和氯化铵水溶液从不同的排液口排出,便于两者的分离。

技术特征:

1.羟基硅油的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述羟基硅油的制备方法,其特征在于:步骤(1)中,氨水的浓度为9wt%。

3.根据权利要求1所述羟基硅油的制备方法,其特征在于:步骤(2)中,二甲基二氯硅烷和氨水的流速比为3.9~4.2:1。

4.根据权利要求1所述羟基硅油的制备方法,其特征在于:步骤(2)中,水解反应的时间为4~8秒。

5.根据权利要求1所述羟基硅油的制备方法,其特征在于:步骤(4)中,降膜蒸发器中温度为20-35℃。

6.根据权利要求1所述羟基硅油的制备方法,其特征在于:步骤(3)中,油水分离器包括壳体和壳体内的分隔组件和挡板组件,壳体内挡板组件的上方为静置室,壳体内挡板组件的下方为分离室,分隔组件包括分隔板和导向轨,分隔板的密度大于粗制羟基硅油且密度小于氯化铵水溶液,分隔板的两端设有限位滚轮,限位滚轮与导向轨内相匹配,导向轨安装在壳体内壁,分隔板的直径小于静置室的内径,当水解得到的粗制羟基硅油和氯化铵水溶液混合转入油水分离器时,分隔板一开始位于挡板组件的上方,待粗制羟基硅油和氯化铵水溶液分层后,分隔板向上浮起至分层处,限位滚轮沿着导向轨内转动,便于粗制羟基硅油和氯化铵水溶液的分别提取。

7.根据权利要求6所述羟基硅油的制备方法,其特征在于:步骤(3)中,挡板组件包括挡板本体、旋转板、挡板支撑环和舵机,挡板支撑环内设有挡板本体和旋转板,旋转板固定连接舵机的转轴,旋转板设有第一通孔,挡板本体设有与第一通孔对应的第二通孔,当粗制羟基硅油和氯化铵水溶液静置分层时,第一通孔与第二通孔处于完全不同位置,当粗制羟基硅油和氯化铵水溶液分层后需要排出时,舵机带动旋转板旋转使第一通孔对准第二通孔,分层后的氯化铵水溶液通过第一通孔和第二通孔流至壳体的底部的分离室,同时分隔板向下移动。

8.根据权利要求7所述羟基硅油的制备方法,其特征在于:步骤(3)中,旋转板的侧边设有挡块,挡板支撑环的内壁设有弧形限位槽,挡块在弧形限位槽内移动,旋转板旋转时挡块从弧形限位槽内的一端移向另一端,弧形限位槽的两端设有第一传感器,当其中一侧第一传感器检测到挡块贴近时,舵机停止旋转。

9.根据权利要求7所述羟基硅油的制备方法,其特征在于:步骤(3)中,挡板支撑环的上表面设有第二传感器,静置室的底部一侧设有羟基硅油排液口,分离室的底部设有氯化铵水溶液排液口,当静置分层后需要排液时,打开氯化铵水溶液排液口,氯化铵水溶液从氯化铵水溶液排液口处流出,分隔板向下移动,当分隔板接触挡板支撑环的第二传感器时,打开羟基硅油排液口,粗制羟基硅油从羟基硅油排液口流出。

10.根据权利要求7所述羟基硅油的制备方法,其特征在于:步骤(3)中,旋转板设有凹陷部,凹陷部的底面设有第一通孔,氯化铵水溶液沿着凹陷部从第一通孔和第二通孔流至分离室内。

技术总结

本发明公开了羟基硅油的制备方法,包括如下步骤:(1)氨水配制;(2)二甲基二氯硅烷水解反应;(3)油水分离;(4)纯化精制;(5)真空结晶脱氨;(6)离心分离;(7)尾气吸收。以二甲基二氯硅烷为主要原料,相对于其他发明以环体硅氧烷为原料的,原料成本有优势,整体经济效益较好。以氨水水解来制取乙烯基羟基硅油,相对于环体硅氧烷的平衡聚合法来说,副产获得了综合利用,生产过程中的废弃污染物较少,社会效益高。

技术研发人员:方炜,方思思,俞慕菲,魏家勇,方一鑫

受保护的技术使用者:浙江正和硅材料有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!