一种航天用高强高塑性5A06-O态铝合金薄板的制备方法与流程

本发明涉及铝合金板材加工,具体涉及一种航天用高强高塑性5a06-o态铝合金薄板的制备方法。

背景技术:

1、5a06属于5xxx系铝合金中典型的高mg合金,其具备轻质、高强、刚度大等特点,同时还兼顾优异的焊接性能、良好的耐腐蚀性能和极强的抗氧化性能,广泛应用于制造航天器结构件、导弹零件以及卫星零部件等航天领域。

2、5a06-o态铝合金薄板经弯曲成型+焊接成型后,可以制造成航天飞行器舱体结构;保证5a06合金薄板弯曲后不起皱断裂是舱体结构材料最基本的要求,同时材料还要兼顾良好的强度,因此要求5a06-o态合金薄板具备强度高和塑性好等特点。

3、在gbn 168-1982《不可热处理强化的铝及铝合金板》以及gbn 170-1982《不可热处理强化的铝及铝合金大规格板》中,均规定0.5~4.5mm厚度规格5a06-o态薄板的抗拉强度≥315mpa、屈服强度≥160mpa、延伸率≥15%;但在实际生产过程中,5a06-o态铝合金薄板性能不稳定,易出现强度偏高延伸率不合格,或延伸率较高强度不合格的情况,严重影响产品的准时交付以及后续使用,因此5a06-o态薄板的制备具有一定难度。

4、现有技术方案中,公开报道的科技论文《退火工艺对5a06铝合金冷轧板材组织与性能的影响》中,报道了2.0mm厚度5a06-o薄板的生产工艺,论文中主要通过改变退火温度和退火时间来调控5a06薄板的力学性能,建立了5a06薄板退火后显微组织与力学性能变化的内在关系,但是论文中的退火工艺是5a06-o态薄板生产的常规技术方案,并不能彻底改变5a06-o态薄板性能波动甚至不合格的现实难题。

5、现有5a06-o薄板的技术缺点:仅仅通过改变退火温度和退火时间来调控5a06薄板的力学性能,并不能彻底改变5a06-o态薄板性能波动甚至不合格的现实难题。鉴于此,本发明提出一种航天用高强高塑性5a06铝合金薄板制备方法,该方法提供了显著提升5a06薄板力学性能稳定性的技术方案,在保证产品塑性指标合格的前提下,进一步提高合金的强度,有利保证了产品的交期和客户后续使用进度,产品性能满足gbn 168-1982《不可热处理强化的铝及铝合金板》以及gbn 170-1982《不可热处理强化的铝及铝合金大规格板》。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种航天用高强高塑性5a06-o态铝合金薄板的制备方法,通过设计5a06薄板冷轧阶段冷轧道次变形量、严格控制卷材退火炉进炉单卷重量、优化横切工序矫直参数、增加成品退火后小冷变形量轧制等技术,使5a06薄板力学性能稳定性得到显著提升,相比于现有技术,有利保证产品的交期和客户后续使用进度。

2、为了实现上述目的,本发明采用的技术方案如下:一种航天用高强高塑性5a06-o态铝合金薄板的制备方法,包括以下步骤:

3、步骤s1,配料:航天用高强高塑性5a06-o态铝合金薄板的组成成分及重量比为:si≤0.40%、fe≤0.40%、cu≤0.10%、mn 0.5~0.8%、mg 5.8~6.8%、zn≤0.20%、ti 0.02~0.10%、be 0.0001~0.0050%,其他为al和一些不可避免的杂质元素;

4、步骤s2,熔炼铸造:在熔炼炉内加入部分铝锭或返回料,设定炉气温度不超过1100℃,待投入的铝锭或返回料熔化,加入中间合金,待中间合金完全熔化后开启电磁搅拌,再加入剩余的铝锭或返回料,经过炉内精炼、在线精炼、在线过滤,待铝熔体温度达到700~720℃时开始铸造生产,得到5a06铸锭;

5、步骤s3,均热:对所述5a06铸锭进行均匀化热处理,均热温度为500~520℃,保温时间10~14h,升温速率在58~62℃/h,均热结束后出炉空冷,得到均热后的铸锭;

6、步骤s4,机加铣面:对所述均热后的铸锭切头尾,头尾分别锯切掉铸锭顶部100~200mm、铸锭底部200~400mm;再于铣面机上铣面,铸锭大面及小面各铣掉10~20mm,得到机加铣面后的铸锭;

7、步骤s5,铸锭预热:对所述机加铣面后的铸锭进行预热,预热温度为500~520℃,保温时间5~30h,得到预热后的铸锭;

8、步骤s6,热轧:通过热轧机将所述预热后的铸锭轧至冷轧转移坯厚度,热轧单道次压下量为25~30mm,冷轧转移坯厚度按照后工序冷轧机总变形量70~75%进行预留,控制热轧终轧温度至310~360℃范围内,冷却至室温,得到5a06卷材;

9、步骤s7,冷轧:将所述5a06卷材送入冷轧机,经过5个道次冷轧轧至成品厚度规格,成品厚度按照标准要求的正公差进行控制;转移坯厚度按照70%预留的卷材,采取单道次变形量20~22%工艺生产;转移坯厚度按照75%预留的卷材,采取单道次变形量23~25%工艺生产;冷轧2个道次后,在箱式电阻炉中进行中间退火,退火温度300~360℃,保温时间5~9h;中间退火结束后,进行3道次冷轧轧至成品厚度,得到冷轧的5a06成品厚度卷材;

10、步骤s8,成品退火:将所述冷轧的5a06成品厚度卷材送入箱式电阻炉中进行成品退火,将所述冷轧的5a06成品厚度卷材单卷重量控制在3~10吨,退火温度在340~350℃,保温时间5~6h,并在卷材的内径、1/2卷径、外径三个位置分别接入热电偶,监控料温及保温时间;保温结束后,出炉空冷,得到成品退火的5a06卷材,并取样检测其力学性能;

11、步骤s9,小变形量冷轧:选择性进行小变形量冷轧;小变形量冷轧工艺为:将所述成品退火的5a06卷材送入冷轧机进行1个道次小变形量轧制,变形量严格控制在1~2%,得到小变形量冷轧的5a06卷材;

12、步骤s10,横切出成品:将所述小变形量冷轧的5a06卷材送入横切机进行常规矫直或优化矫直;将所述成品退火的5a06卷材送入横切机进行优化矫直;优化矫直参数为:设置辊盒内各辊处矫直曲率比0.11~0.15,再分切成品即可。

13、进一步地,所述步骤s1中所述航天用高强度5a06-h34态铝合金热精轧板的组成成分及重量比为:si≤0.40%、fe≤0.40%、cu≤0.10%、mn 0.6~0.8%、mg 6.2~6.8%、zn≤0.20%、ti 0.05~0.10%、be 0.0015~0.0050%,其他为al和一些不可避免的杂质元素。

14、进一步地,所述步骤s2中,在熔炼炉内加入一半铝锭或返回料,设定炉气温度不超过1100℃,待投入的铝锭或返回料熔化,加入中间合金,待中间合金完全熔化后开启电磁搅拌,再加入剩余的铝锭或返回料,经过炉内精炼、在线精炼、在线过滤,待铝熔体温度达到710~720℃时开始铸造生产,得到5a06铸锭。

15、进一步地,所述步骤s3中对所述5a06铸锭进行均匀化热处理,均热温度为510~520℃,保温时间12~14h,升温速率在60℃/h,均热结束后出炉空冷,得到均热后的铸锭。

16、进一步地,所述步骤s4中对所述均热后的铸锭切头尾,头尾分别锯切掉铸锭顶部150~200mm、铸锭底部300~400mm;再于铣面机上铣面,铸锭大面及小面各铣掉15~20mm,得到机加铣面后的铸锭。

17、进一步地,所述步骤s5中对所述机加铣面后的铸锭进行预热,预热温度为510~520℃,保温时间8~30h,得到预热后的铸锭。

18、进一步地,所述步骤s6中通过热轧机将所述预热后的铸锭轧至冷轧转移坯厚度,热轧单道次压下量为27~30mm,冷轧转移坯厚度按照后工序冷轧机总变形量70~75%进行预留,控制热轧终轧温度至310~360℃范围内,冷却至室温,得到5a06卷材。

19、进一步地,所述步骤s7中将所述5a06卷材送入冷轧机,经过5个道次冷轧轧至成品厚度规格,成品厚度按照标准要求的正公差进行控制;转移坯厚度按照70%预留的卷材,采取单道次变形量21~22%工艺生产;转移坯厚度按照75%预留的卷材,采取单道次变形量24~25%工艺生产;冷轧2个道次后,在箱式电阻炉中进行中间退火,退火温度300~360℃,保温时间6~9h;中间退火结束后,进行3道次冷轧轧至成品厚度,得到冷轧的5a06成品厚度卷材。

20、进一步地,所述步骤s8中将所述冷轧的5a06成品厚度卷材送入箱式电阻炉中进行成品退火,将所述冷轧的5a06成品厚度卷材单卷重量控制在3~5吨,退火温度在340~350℃,保温时间5.5~6h,并在卷材的内径、1/2卷径、外径三个位置分别接入热电偶,监控料温及保温时间;保温结束后,出炉空冷,得到成品退火的5a06卷材,并取样检测其力学性能。

21、进一步地,所述步骤s10中将所述小变形量冷轧的5a06卷材/所述成品退火的5a06卷材按照长度方向从外至内均分为外卷、中卷、内卷三部分;优化矫直参数为:外卷对应设置辊盒内各辊处矫直曲率比0.15;中卷对应设置辊盒内各辊处矫直曲率比0.14;内卷对应设置辊盒内各辊处矫直曲率比0.13。

22、本发明一种航天用高强高塑性5a06-o态铝合金薄板的制备方法,主要针对厚度在1.0~2.0mm的5a06-o态薄板力学性能稳定性差的现实难题,通过设计5a06薄板冷轧阶段冷轧道次变形量、严格控制卷材退火炉进炉单卷重量、优化横切工序矫直参数及增加成品退火后小冷变形量轧制等技术方式,使5a06-o态铝合金薄板力学性能稳定性得到显著提升,保证产品的交期和客户后续使用进度。本发明方法的关键点在于:1)热轧阶段,冷轧转移坯厚度按照后工序冷轧机总变形量70~75%进行预留,控制热轧终轧温度至310~360℃范围内,降低合金轧制开裂和裂边倾向;2)冷轧阶段,5个道次轧至成品厚度规格,成品厚度按照标准要求的正公差进行控制,转移坯厚度按照70%预留的卷材,采取单道次变形量20~22%工艺生产;转移坯厚度按照75%预留的卷材,采取单道次变形量23~25%工艺生产;3)严格控制卷材退火炉进炉单卷重量,避免由于卷重过大造成卷材内卷与外卷到温时间的滞后,带给卷材内卷与外卷力学性能的波动;4)在冷轧机上进行1个道次小变形量轧制,使薄板在保持成品退火组织的同时,牺牲部分延伸率获得一定程度形变强化作用,提升薄板强度;变形量严格控制在1~2%,保证成品厚度满足标准公差要求;5)对于经冷轧机小变形量轧制得到的5a06卷材/成品退火得到的5a06卷材,进一步优化矫直参数,将横切矫直参数由常规的辊盒内各辊处矫直曲率比0.10提升至辊盒内各辊处矫直曲率比0.15,在保证成品板型的基础上,使薄板表面获得一定程度加工硬化,提升薄板强度。

23、本发明一种航天用高强高塑性5a06-o态铝合金薄板的制备方法,步骤s10中将小变形量冷轧的5a06卷材分为外卷、中卷、内卷三部分;再分别控制各部分的矫直参数,能显著降低卷材内卷与外卷力学性能的波动,能有效提升产品稳定性及合格率。

24、说明书附图

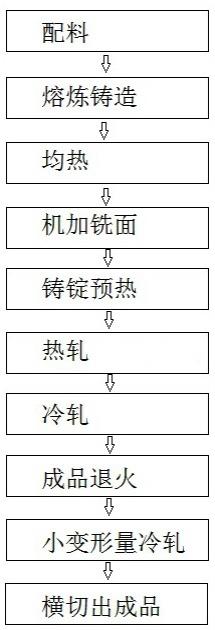

25、图1是本发明的工艺流程图。

- 还没有人留言评论。精彩留言会获得点赞!