一种提高加工深度的双头车刀的制作方法

本发明涉及机床加工刀具,尤其涉及一种提高加工深度的双头车刀。

背景技术:

1、刀具是机械制造中用于切削加工的工具,又称切削工具。绝大多数的刀具是机用的,但也有手用的。由于机械制造中使用的刀具基本上都用于切削金属材料,所以“刀具”一词一般就理解为金属切削刀具。切削木材用的刀具则称为木工刀具。还有特别应用的一类刀具,用于地质勘探、打井、矿山钻探,称为矿山刀具。

2、车刀是用于车削加工的、具有一个切削部分的刀具。车刀是切削加工中应用最广的刀具之一。车刀的切削部分由主切削刃、副切削刃、前刀面、主后刀面和副后刀面,刀尖角组成。车刀的切削部分和柄部(即装夹部分)的结合方式主要有整体式、焊接式、机械夹固式和焊接-机械夹固式。机械夹固式车刀可以避免硬质合金刀片在高温焊接时产生应力和裂纹,并且刀柄可多次使用。机械夹固式车刀一般是用螺钉和压板将刀片夹紧,装可转位刀片的机械夹固式车刀。刀刃用钝后可以转位继续使用,而且停车换刀时间短,因此取得了迅速发展。车刀用于各种车床上,加工外圆、内孔、端面、螺纹、车槽等。按结构可分为整体车刀、焊接车刀、机夹车刀、可转位车刀和成型车刀。其中可转位车刀的应用日益广泛,在车刀中所占比例逐渐增加。机夹车刀是采用普通刀片,用机械夹固的方法将刀片夹持在刀杆上使用的车刀。

3、一般一个刀杆上只装一片刀片,因此对于相同工件的加工需要粗加工往往走刀次数为3次及以上,对于部分工件加工余量大的情形,传统的机夹车床刀具受限于刀片尺寸,不能满足现场大切深的需求,导致需要多次走刀加工,加工效率低下。

技术实现思路

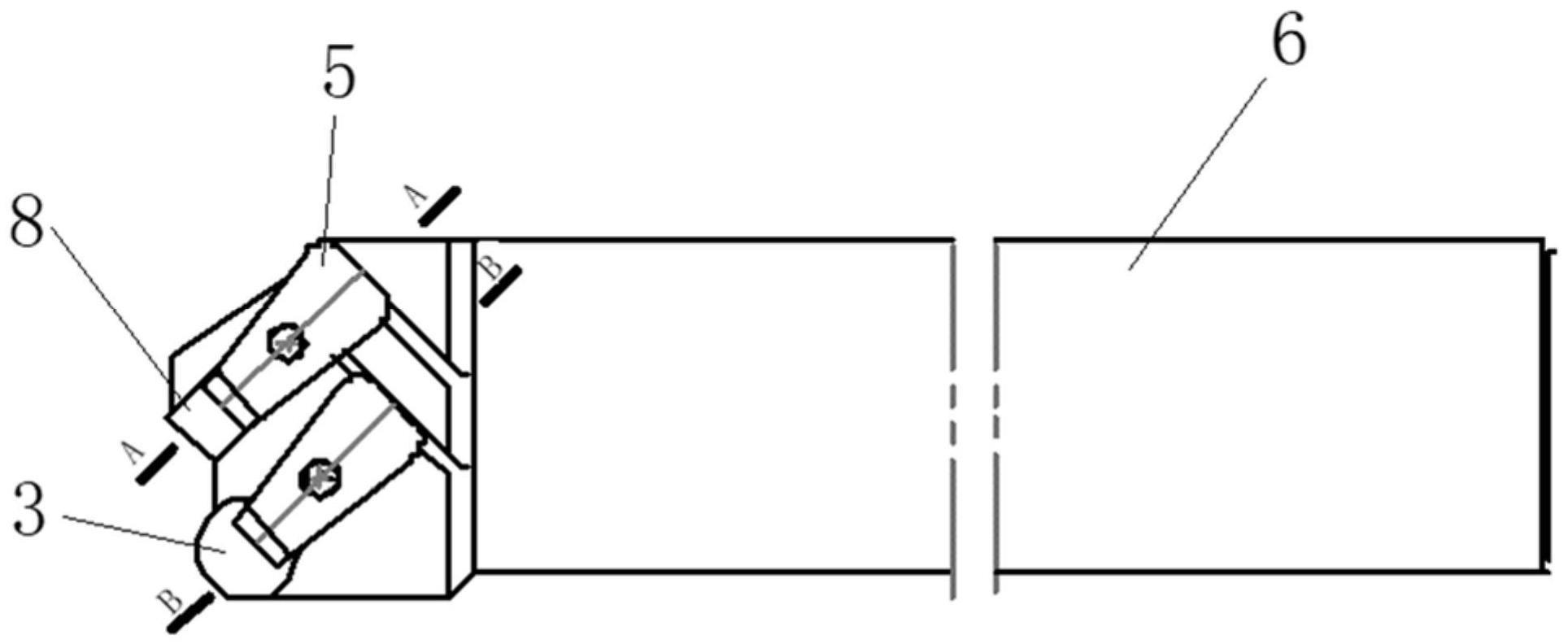

1、本发明的目的是提供一种提高加工深度的双头车刀,克服现有技术的不足,改变原有车刀的结构,在普通结构车刀的刀杆上设置有两个刀片,其中一个是圆刀片,另一个是方刀片,实现增加切深的目的,减少走刀次数,提升车床加工效率。

2、为实现上述目的,本发明通过以下技术方案实现:

3、一种提高加工深度的双头车刀,包括刀片和刀杆,所述刀杆前端设有刀片安装位,其特征在于,所述刀片安装位中设有刀垫,刀垫通过螺钉与刀杆相连接,刀片通过压板和螺钉与刀杆相连接,所述刀片安装位为两个,对应一个圆刀片和一个方刀片,所述圆刀片位于车刀的刀尖处,所述方刀片位于圆刀片的后侧5-15mm,方刀片的刀尖与圆刀片的刀尖吃刀间距5-8mm。

4、进一步的,所述圆刀片和方刀片的厚度一致。

5、进一步的,所述压板的尾部对应的刀杆上设有凹槽。

6、进一步的,所述螺钉为刀具梅花螺丝。

7、进一步的,所述刀杆的横截面为正方形、圆形或圆角正方形中的任一种。

8、进一步的,所述压板的形状为舟形,中间设有凸台,螺钉孔居中设置在凸台上,压板两端设有突沿,尾部的突沿与刀杆上的凹槽相匹配。

9、进一步的,所述压板的尾部宽度与头部宽度的比为1-1.5。

10、进一步的,所述圆刀片和方刀片的材质为硬质合金刀片、陶瓷刀片、立方氮化硼刀片中的任一种。

11、进一步的,所述双头车刀的前角为±10°,后角为0-20°。

12、与现有技术相比,本发明的有益效果是:

13、1)本发明改变了原有单刀片车刀的设计形态,在刀杆的端部位置安装两个刀片,实现提升加工深度的目的,减少走刀次数,提升粗加工生产效率30%。

14、2)本车刀为定制设计,先根据加工工件的需要,测算需要的加工深度,再根据加工深度要求设计刀片的组合形态,为满足承受切削力的要求,对刀杆的横截面可适当放大。

15、3)圆刀片与方刀片的组合方式能最大程度保证车刀的抗冲击性,圆刀片负责加工工件外皮,方刀片负责加工连续加工部位,可实现单次走刀最大完成单侧15mm的切深要求,满足高效率的生产要求。

技术特征:

1.一种提高加工深度的双头车刀,包括刀片和刀杆,所述刀杆前端设有刀片安装位,其特征在于,所述刀片安装位中设有刀垫,刀垫通过螺钉与刀杆相连接,刀片通过压板和螺钉与刀杆相连接,所述刀片安装位为两个,对应一个圆刀片和一个方刀片,所述圆刀片位于车刀的刀尖处,所述方刀片位于圆刀片的后侧5-15mm,方刀片的刀尖与圆刀片的刀尖吃刀间距5-8mm。

2.根据权利要求1所述的一种提高加工深度的双头刀杆,其特征在于,所述圆刀片和方刀片的厚度一致。

3.根据权利要求1所述的一种提高加工深度的双头刀杆,其特征在于,所述压板的尾部对应的刀杆上设有凹槽。

4.根据权利要求1所述一种提高加工深度的双头刀杆,其特征在于,所述螺钉为刀具梅花螺丝。

5.根据权利要求1所述一种提高加工深度的双头刀杆,其特征在于,所述刀杆的横截面为正方形、圆形或圆角正方形中的任一种。

6.根据权利要求3所述一种提高加工深度的双头刀杆,其特征在于,所述压板的形状为舟形,中间设有凸台,螺钉孔居中设置在凸台上,压板两端设有突沿,尾部的突沿与刀杆上的凹槽相匹配。

7.根据权利要求6所述一种提高加工深度的双头刀杆,其特征在于,所述压板的尾部宽度与头部宽度的比为1-1.5。

8.根据权利要求1所述一种提高加工深度的双头刀杆,其特征在于,所述圆刀片和方刀片的材质为硬质合金刀片、陶瓷刀片、立方氮化硼刀片中的任一种。

9.根据权利要求1所述一种提高加工深度的双头刀杆,其特征在于,所述双头车刀的前角为±10°,后角为0-20°。

技术总结

本发明涉及机床加工刀具技术领域,尤其涉及一种提高加工深度的双头车刀,其特征在于,包括刀片和刀杆,所述刀杆前端设有刀片安装位,所述刀片安装位中设有刀垫,刀垫通过螺钉与刀杆相连接,刀片通过压板和螺钉与刀杆相连接,刀片安装位为两个,对应一个圆刀片和一个方刀片,圆刀片位于车刀的刀尖处,所述方刀片位于圆刀片的后侧,方刀片的刀尖与圆刀片的刀尖吃刀间距5‑8mm。本发明的优点是:1)在刀杆的端部位置安装两个刀片,提升加工深度,减少走刀次数,提升粗加工生产效率30%。2)为满足承受切削力的要求,对刀杆的横截面可适当放大。3)圆刀片与方刀片的组合方式最大程度保证车刀的抗冲击性,实现单次走刀完成最大单侧15mm的切深要求。

技术研发人员:王志斌,许松梅,王萍,罗晓峰

受保护的技术使用者:鞍钢重型机械有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!