一种汽车空调管路用分离式同轴管外套管制造设备的制作方法

本技术涉及汽车空调管路技术的领域,尤其是涉及一种汽车空调管路用分离式同轴管外套管制造设备。

背景技术:

1、汽车空调行业中,汽车空调同轴管又称为中间热交换器,通过对同轴管内外管分别通入冷源以及热源实现热交换。同轴管包括同轴设置的低压内管以及高压外套管,低压内管管内低压气体与高压外套管管内高温高压液体的流动方向相反,从而形成高低压管路自行热交换的管路系统。

2、参照图1,外套管1周向内壁间隔均匀连接有长条齿11,长条齿11长度方向与外套管1轴线相互平行,外套管1轴线方向的两端设有鼓包12,鼓包12端面开设有流动孔13,流动孔13轴线与外套管1轴线相互垂直,流动孔13沿自身轴线贯穿外套管1外壁并连通外套管1内腔,歧管端部焊接固定在流动孔13周向内壁上,且歧管内腔连通外套管1内腔;当外套管1套设在低压内管外周时,长条齿11端面抵紧低压内管外壁形成固定,气体从低压内管的一端进入并从低压内管的另一端排出;同时,其中一个歧管内的液体从流动孔13进入高压外套管1内腔,并从另一个流动孔13进入歧管排出,且气体流向与液体流向相反,从而形成高低压管路自行热交换的管路系统。

3、外套管加工过程中,工作人员需要将铝管两端长条齿磨平进行去齿加工后,并对去齿完成的铝管两端进行扩口加工形成鼓包,实现外套管的初步加工完成;整个外套管加工过程中需要工作人员反复重复铝管加工形成外套管的单一流程,从而使外套管的生产效率降低,增加外套管的生产成本。

技术实现思路

1、为了改善外套管生产效率的问题,本技术提供一种汽车空调管路用分离式同轴管外套管制造设备。

2、本技术提供的一种汽车空调管路用分离式同轴管外套管制造设备,采用如下的技术方案:

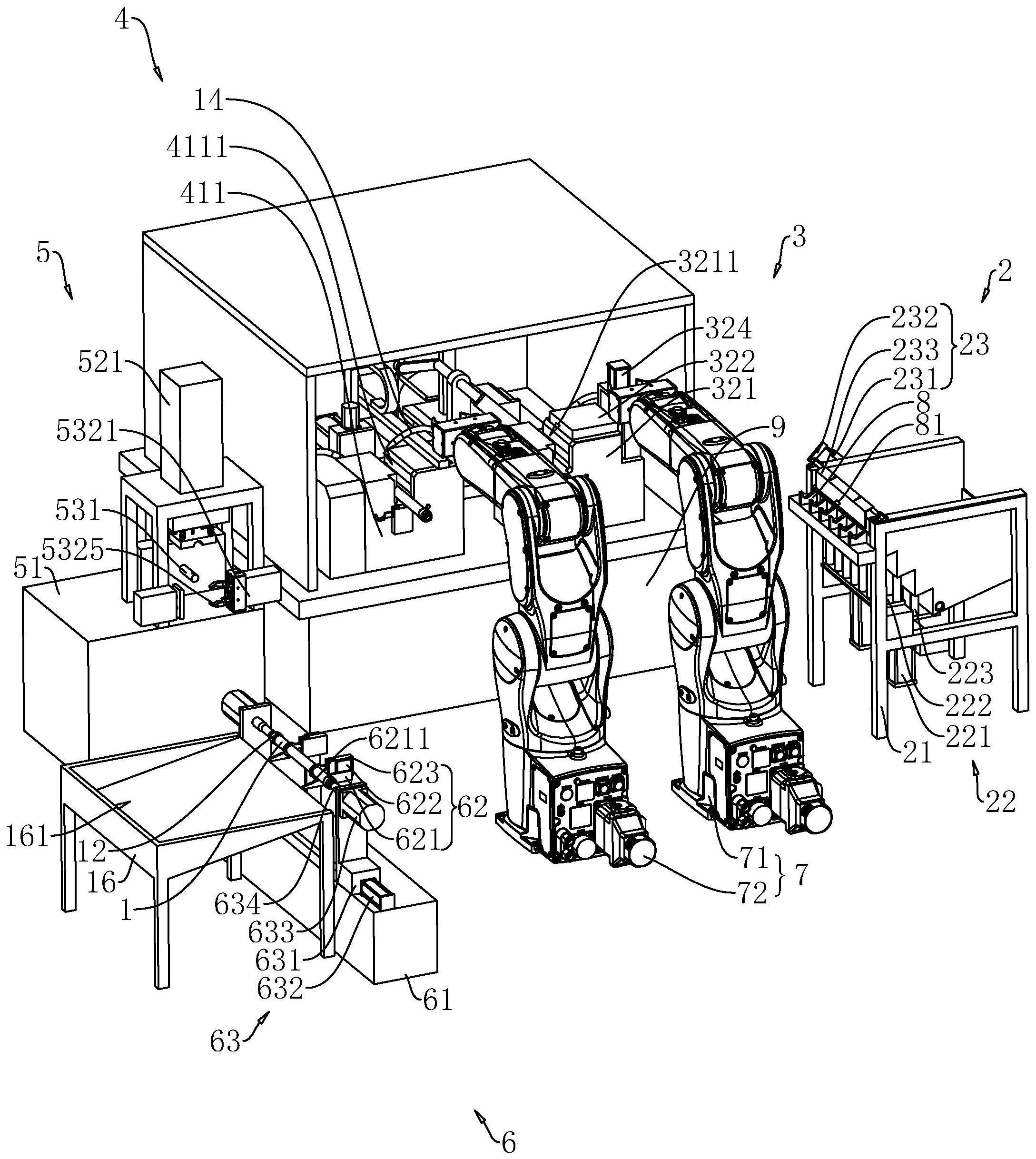

3、一种汽车空调管路用分离式同轴管外套管制造设备,包括运输组件、打磨组件以及成型组件,所述打磨组件用于磨平铝管端部的长条齿,所述成型组件用于供铝管端部加工形成鼓包,所述运输组件用于将打磨组件上的铝管运输至成型组件。

4、通过采用上述技术方案,打磨组件对铝管端部的长条齿加工磨平后,运输组件夹持铝管并运输至成型组件,成型组件对铝管端部进行加工成型鼓包,无需工作人员参与外套管的加工,从而实现外套管初步加工的自动化,提高外套管的加工效率,降低外套管的生产成本。

5、可选的,所述成型组件包括固定件以及成型件,所述固定件用于限位铝管端部,所述成型件用于将铝管端部镦压形成鼓包,所述成型件包括控制件以及镦压件,所述镦压件连接在控制件朝向固定件的一侧,所述控制件驱使镦压件靠近或远离固定件,所述镦压件用于镦压铝管端部形成鼓包。

6、通过采用上述技术方案,运输组件夹持打磨组件上的铝管运输至成型组件,固定件抵紧铝管端部形成限位,成型件对铝管端部加工形成鼓包,实现铝管端部鼓包的自动化加工,从而提高外套管的加工效率。

7、可选的,所述打磨组件包括打磨件以及限位件,所述限位件用于限位铝管端部,所述打磨件用于打磨铝管端部的长条齿,当铝管端部限位于所述限位件上时,所述打磨件打磨铝管端部的长条齿。

8、通过采用上述技术方案,限位件将铝管端部进行限位,打磨件对铝管端部的长条齿进行加工磨平,实现铝管两端的去齿加工。

9、可选的,还包括上料组件,所述上料组件用于储存铝管,所述运输组件夹持上料组件上的铝管运输至打磨组件。

10、通过采用上述技术方案,运输组件夹持上料组件上的铝管并运输至打磨组件,实现对铝管加工的自动上料,进一步提高外套管加工的自动化,减少工作人员的工作负担,提高外套管的加工效率。

11、可选的,所述上料组件包括上料架以及推动件,所述上料架具有储物腔,所述上料架朝向运输组件的端面连接有限位块,所述限位块端面开设有限位槽,所述限位槽内壁用于抵接铝管部分外壁,所述推动件连接在上料架上,所述推动件用于驱使储物腔内的铝管进入限位槽内,所述铝管部分外壁抵接限位槽内壁形成限位,所述运输组件夹持限位于限位块上的铝管运输至打磨组件上。

12、通过采用上述技术方案,推动件驱使储物腔内的铝管进入限位块端面,铝管部分外壁抵接限位槽内壁,实现铝管在限位块上的限位,且限位块位于上料架朝向运输组件的一侧,使运输组件能精准夹持限位块上的铝管并运输至打磨组件,从而提高外套管的加工效率。

13、可选的,所述打磨件上连接有抵接件,所述抵接件用于供铝管端部在限位件上的定位,所述抵接件位于打磨件朝向限位件的一侧,所述抵接件朝向限位件的端面到限位件端面之间的距离为铝管端部去齿长度,且所述抵接件朝向限位件的端面用于抵接铝管端部。

14、通过采用上述技术方案,抵接件朝向限位件的端面到限位件端面之间的距离为铝管端部去齿长度,当限位件将铝管端部限位时,铝管端面抵接抵接件端面,使打磨件对铝管端部的去齿加工长度一致,提升外套管加工的精准度,从而提高外套管的加工质量。

15、可选的,还包括冲孔组件,所述冲孔组件用于加工鼓包端面形成流动孔,所述冲孔组件包括冲孔件以及锁定件,所述锁定件用于限位铝管端部,所述冲孔件用于加工鼓包端面形成流动孔,所述运输组件夹持成型组件上的铝管运输至冲孔组件。

16、通过采用上述技术方案,运输组件夹持成型组件上的铝管运输至冲孔组件,锁定件对铝管端部进行限位,冲孔件对鼓包端面加工形成流动孔,实现外套管流动孔的自动化加工,进一步提高外套管的加工自动化,提升外套管的加工效率。

17、可选的,还包括磨平组件,所述磨平组件包括巩固件以及磨平件,所述巩固件用于限位外套管,所述磨平件用于打磨鼓包周向内壁,所述运输组件夹持冲孔组件上的外套管运输至磨平组件。

18、通过采用上述技术方案,运输组件夹持冲孔组件上的外套管运输至磨平组件,巩固件将外套管进行限位,磨平件对鼓包内壁进行打磨,实现对鼓包内壁的去毛刺加工,从而提高外套管的质量,同时进一步提高外套管加工的自动化。

19、可选的,还包括下料架,所述下料架用于储存外套管,所述磨平组件包括导向斜板,所述导向斜板用于导向磨平组件上的外套管进入下料架内。

20、通过采用上述技术方案,当磨平件对鼓包内壁去毛刺加工完成时,巩固件对外套管的限位效果消失,外套管沿导向斜板进入下料架内,实现外套管的自动下料,无需工作人员手动操作,从而提高外套管的加工效率。

21、可选的,还包括供油管道,所述供油管道出油端朝向固定件与成型件之间。

22、通过采用上述技术方案,供油管道出油端位于固定件与成型件之间,供油管道喷出的油液对成型件加工端进行润滑,从而提高成型件对外套管端部鼓包加工的稳定性。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.运输组件、打磨组件和成型组件的设置,实现外套管初步加工的自动化,提高外套管的加工效率,降低外套管的生产成本;

25、2.限位块和限位槽的设置,使运输组件能精准夹持限位块上的铝管并运输至打磨组件,从而提高外套管的加工效率;

26、3.冲孔组件的设置,实现外套管流动孔的自动化加工,进一步提高外套管的加工自动化,提升外套管的加工效率。

- 还没有人留言评论。精彩留言会获得点赞!