一种锂电池极片极耳裁切装置的制作方法

本发明涉及锂电池加工,具体为一种锂电池极片极耳裁切装置。

背景技术:

1、锂电池是现代社会普遍性的常用蓄能电气元件,其通过正负极的电子交换,实现锂电池正负极端的电压改变,达到电流输送流通的目的,在锂电池的生产制造中,为了保障电池正负极末端的良好电力导通性,会在正负极上安装对应的极耳结构,通过极耳作用,实现锂电池与外界电子元件的接触交流连通所在电路;

2、而为了提高锂电池极片极耳构件的电导通稳定性,需要对锂电池的极片极耳构件进行生产加工时的激光裁切,利用激光作用,将极耳上的不规则角料进行削减,使其保持稳定的规则性形态;

3、现有的锂电池极片极耳裁切装置一般直接通过人工定位或磁性元件的吸附定位方式,对柔性的极片极耳结构进行夹持安装,此过程中极片整体结构容易在夹持过程中发生松弛或外力施加过载导致的形变,影响极片后续的装配定位,同时易导致极耳激光裁剪位置的粉尘颗粒残留,影响其加工稳定和极片后续的装配使用。

4、急需在原有锂电池极片极耳裁切装置的基础上进行创新设计。

技术实现思路

1、本发明的目的在于提供一种锂电池极片极耳裁切装置,以解决上述背景技术提出现有的锂电池极片极耳裁切装置定位夹持不便,易夹持定位失稳或外力施加过载导致的形变,同时粉尘颗粒残留严重,清理不便的问题。

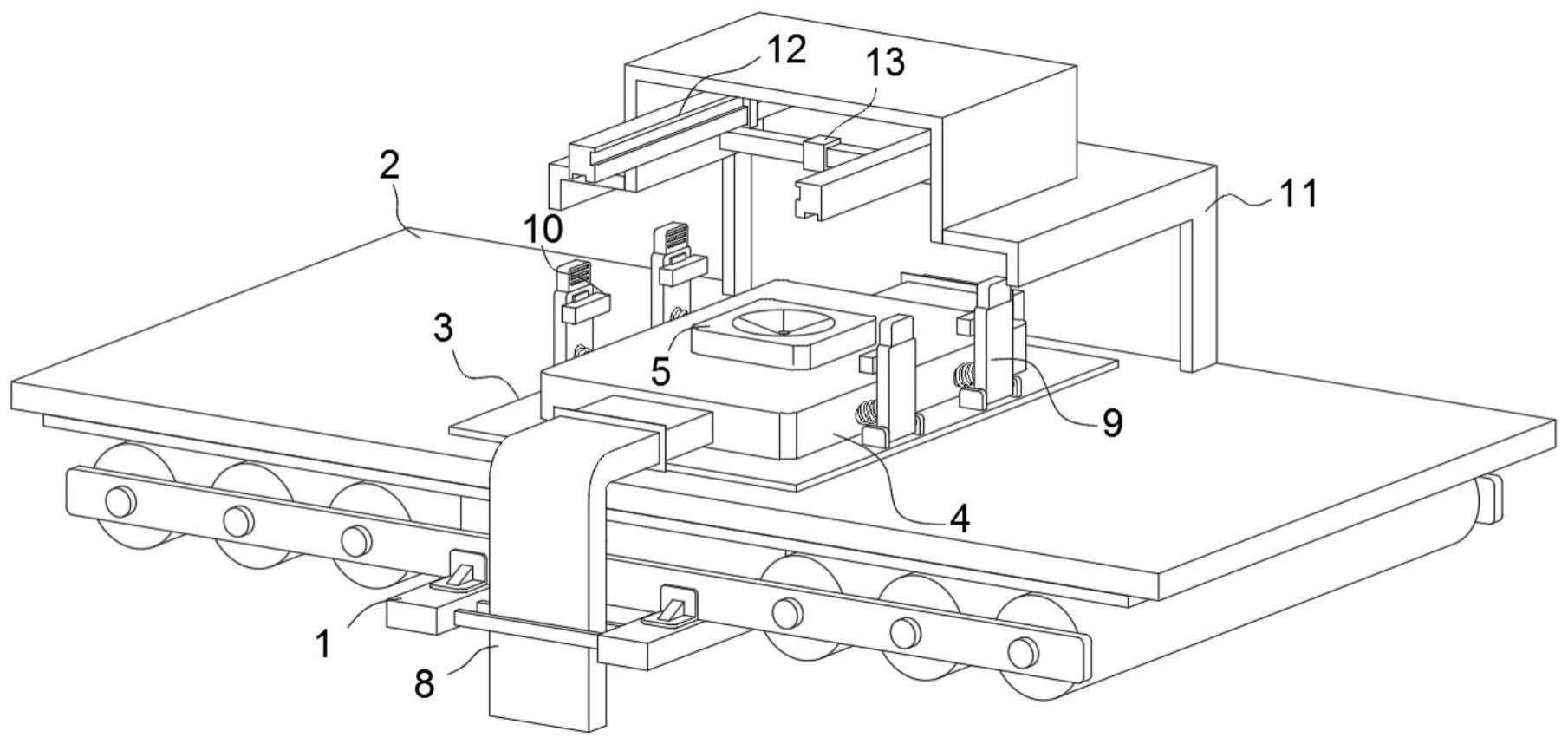

2、为实现上述目的,本发明提供如下技术方案:一种锂电池极片极耳裁切装置,包括:

3、工作台,其上设置有输送组件,且输送组件上固定安装有定位板,并且定位板的顶部固定有定位台,而且定位台上设置有胶定位组件;

4、还包括:

5、第一连接管和第二连接管,分别贯通安装于所述定位台的左右两侧,且第一连接管和第二连接管与工作台上的外接管管端对接,并且定位台的前后侧还转动安装有侧固定件,侧固定件的顶部内侧螺栓安装有夹持件;

6、加工室,设置于工作台上,并位于定位台正上方,其前后侧开设有定位台的移动预留口,该预留口位置安装有门帘或升降门,并且加工室内设置有轨道及可以移动的激光裁切组件。

7、采用上述技术方案,方便极片极耳结构的夹持定位,提高定位的便利性和稳定性。

8、优选的,所述定位台和塑胶定位组件整体内空设置,且定位台内固定第一导气管和第二导气管,两者分别与第二连接管和第一连接管连接,并且第一导气管与侧固定件外壁之间连接有弹性软管,第二导气管与侧固定件内部之间设置有连接软管,同时第一导气管与塑胶定位组件的内部连通。

9、采用上述技术方案,利用气压作用,达到极片极耳构件的吸附定位及粉尘颗粒排放。

10、优选的,所述塑胶定位组件的顶部设置为内凹的喇叭状结构;

11、且塑胶定位组件的内部还活动安装有气封件,气封件顶部边缘与塑胶定位组件的内部之间设置为密封贴合的滑动连接,并且气封件的底部与塑胶定位组件的底部贯穿设置,其贯穿处设置有弹性件和密封环,塑胶定位组件和第一导气管的连通端口位于气封件顶部及塑胶定位组件底部之间。

12、采用上述技术方案,利用气封件的作用,减少气体的负压吸附力度,防止极片极耳在夹持定位时的形变。

13、优选的,所述气封件的顶部还固定有撞块,且气封件的底部固定连接有拉绳的一端,拉绳的另一端连接于气封拉杆,并且气封拉杆的左半段活动安装于第二导气管的“十”字型拐点位置,其中定位台内还设置有拉绳转向调整角度的转向轮。

14、采用上述技术方案,设置气封件上的附属结构,使其能够在气压吸附粉尘颗粒时的产生外力振动,高效的清理极片极耳上静电吸附的粉尘杂质。

15、优选的,所述气封拉杆侧截面设置为横置的“t”字型结构,且气封拉杆与第二导气管之间构成贴合密封的贯穿式滑动伸缩结构,其贯穿处设置有弹性件,并且气封拉杆左侧的第二导气管内径大于气封拉杆左端圆盘结构的外径。

16、采用上述技术方案,使得气封拉杆能够在气体气压作用下往复移动,不会影响气体的吸收。

17、优选的,所述第二导气管通过连接软管与侧固定件内部贯通,夹持件整体内空设置,并且侧固定件的顶部内侧设置有通气孔,实现粉尘颗粒的吸收,而且侧固定件上的夹持件构件形态根据锂电池极片极耳材质类型和大小设置。

18、采用上述技术方案,使得夹持件在调整极片极耳的安装定位形态和位置时,不会造成其形变,同时实现粉尘颗粒的吸收。

19、优选的,所述外接管与第一连接管和第二连接管设置为横向同轴分布的内部贯通连接,且外接管的内部转动安装有转动杆,并且外接管的端口内壁固定有内空环,而且第一连接管和第二连接管的内壁上固定有内齿环。

20、采用上述技术方案,方便外接管与第一连接管和第二连接管之间的对接。

21、优选的,所述转动杆与外接管构成电磁元件驱动的转动结构,如电机驱动和磁性驱动,且转动杆在外接管内设置有2个,并且转动杆的末端与内齿环的内壁之间卡合连接定位。

22、采用上述技术方案,便于转动杆的转动角度调整,使其连接定位,提高管道端部对接的稳定性。

23、优选的,两个所述转动杆在外接管端口的投影面内竖向错位分布,且两个转动杆之间相互平行。

24、采用上述技术方案,使得转动杆在转动时,不会碰撞损坏。

25、优选的,所述内空环的内侧壁上固定有压力气囊,并且其朝向内齿环的一侧外壁上嵌入式安装有密封气囊,密封气囊和压力气囊内部贯通,而且压力气囊与转动杆一一对应,同时密封气囊内侧边缘弧形设置,密封气囊实现外接管与第一连接管或第二连接管连接端口缝隙的密封。

26、采用上述技术方案,实现管道端部对接,及其对接时的连接处缝隙密封处理。

27、与现有技术相比,本发明的有益效果是:该锂电池极片极耳裁切装置,能够方便极片极耳构件的安装调节和整体定位,提高定位的稳定型和便捷性,同时方便其裁切过程中粉尘颗粒的清除,防止残留,其具体方式如下:

28、1、只需要通过气体的吸收,产生负压作用力,通过该负压外力应用,在第一导气管的作用下,排斥弹性软管内部的多余气体,使其整体收缩排出气体,可以直接达到侧固定件的角度调整,通过侧固定件及其上夹持件的安装,在转动角度改变过程中触碰放置极片极耳的外边缘,使得极片极耳发生角度调整转向,便于后期的极片极耳极耳裁切加工,同时气体的吸收负压作用,能够使得塑胶定位组件内部安装的气封件发生小幅度的下降运动,在下移时产生负压,对预安装于塑胶定位组件上的极片极耳进行负压定位,其外力作用下小,维持极片极耳的安装稳定时,不会造成极片极耳整体的定位失稳和形变;

29、2、在上述的极片极耳裁切加工时,第二导气管的安装通过连接软管与内空设置的侧固定件相互连接,使其能够在进行极片极耳极耳裁切的过程中,利用气体的吸收作用外力,对激光裁切过程中的粉尘颗粒进行吸收和排放,同时在极片极耳极耳构件的裁切加工完成后,为了将因静电作用而吸附至极片极耳上的细尘颗粒进行有效清除,可以在利用第二导气管持续排气的过程中,释放第一导气管的工作负压力,使其不再对气封件和安装的极片极耳进行永固定位,此时第二导气管的排气作用外力,能够使得气体在流通时,因持续的运动外力改变,导致气封件和气封拉杆发生重复的往复移动,该移动过程中气封件上撞块结构会持续的给予塑胶定位组件高频振荡效果,从而使得其上定位的极片极耳构件发生抖动,利用该抖动的作用力,将其上粘附的粉尘颗粒清除,实现粉尘颗粒在负压气体作用下吸收排出;

30、3、在进行外接管与第一连接管和第二连接管的连接定位时,通过转动杆的设置角度调节,使得在转动至最大角度时,转动杆与内齿环之间横向卡合,达到管道端部之间的快速定位效果,防止其在进行气体导通时因振动作用发生连接脱落,影响气体排放,同时转动杆在上述转动时,还能够挤压内空环上的压力气囊结构,使其内部气体导入密封气囊中,造成密封气囊的外膨胀变化,在膨胀的体积变大作用下,形成管端连接处缝隙处的填充,达到连接处的挤压定位和密封处理效果,维持连接稳定和气体排放稳定。

- 还没有人留言评论。精彩留言会获得点赞!