角度可调式自动锁螺丝设备的制作方法

本技术属于自动化组装的,涉及一种角度可调式自动锁螺丝设备。

背景技术:

1、在现实生活中,许多产品都是通过五金制品加工生产出来的,在生产的过程中经常需要用到螺丝对其进行固定,从而形成合格的成品。

2、人工进行螺丝的拧紧往往枯燥且效率低下,后续研发了自动螺母拧紧机构,将需要进行螺丝拧紧作业的产品放置拧螺母的套筒下方,将螺丝与套筒接触且对齐,套筒使用电机或气缸来驱动,以使的套筒旋转起到拧紧螺母的作用。相关技术手段中的自动螺母拧紧机构适用于同种产品的同一位置进行螺丝拧紧操作,对同产品的多个位置或者不同产品的螺丝的拧紧工作,需要借助人工在拧紧作业前对每个产品进行位置调整,导致其拧紧作业的效率较低,不能适配于不同产品。

3、针对上述相关技术手段,存在有同产品的不同部位或不同产品进行螺丝拧紧操作时适配性差的缺陷。

技术实现思路

1、为了改善同产品的不同部位或不同产品进行螺丝拧紧操作时适配性差的缺陷,本技术提供一种角度可调式自动锁螺丝设备。

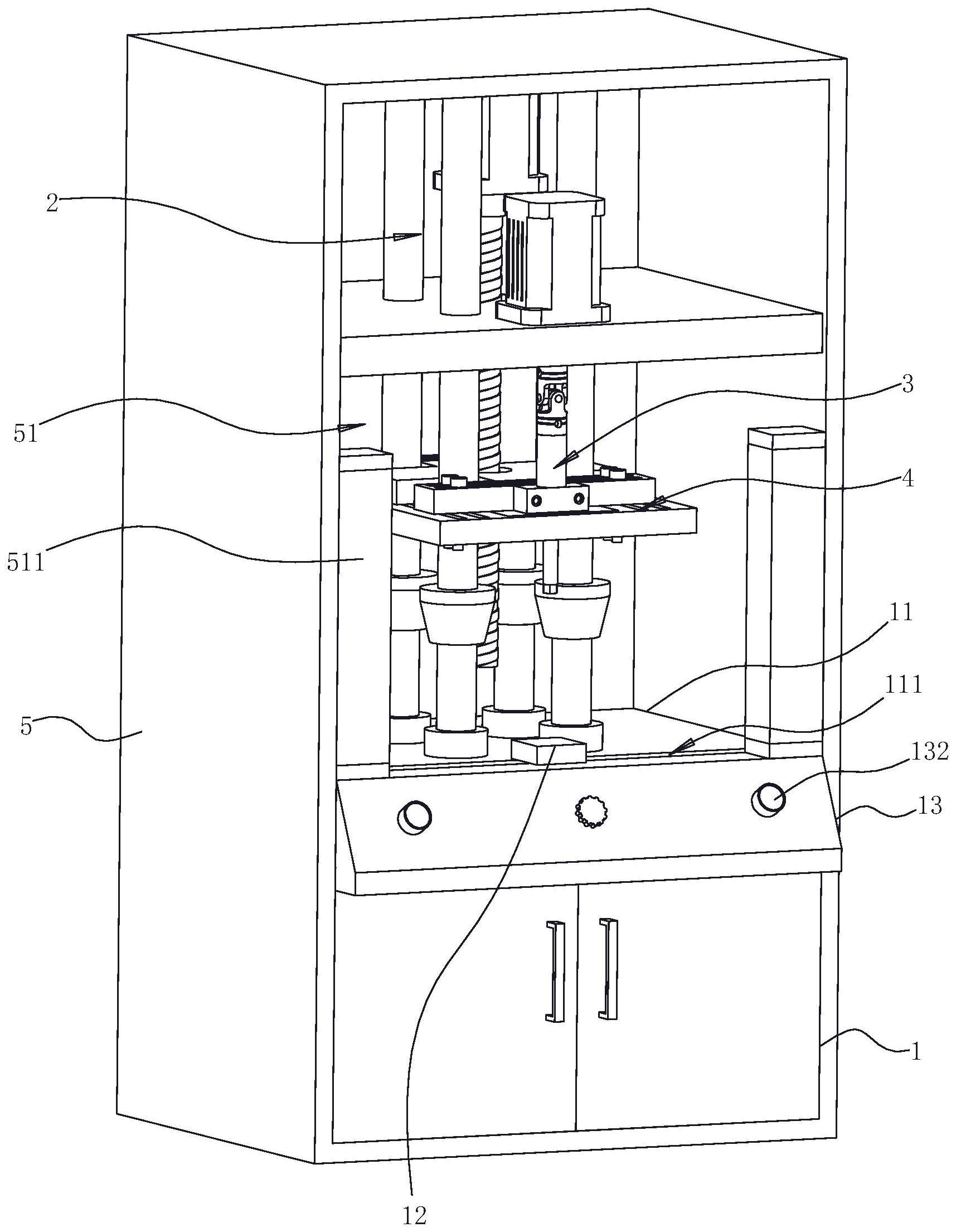

2、本技术提供的一种角度可调式自动锁螺丝设备采用如下的技术方案:

3、一种角度可调式自动锁螺丝设备,包括:

4、机架,所述机架设置有承载板,所述承载板固定安装于所述机架,所述承载板设置有定位待拧螺母产品的定位工装;

5、旋拧机构,安装于机架用于对待拧螺母产品进行拧紧作业,所述旋拧机构包括配合螺母的套筒、旋拧杆以及驱动旋拧杆转动的旋转电机,所述旋转电机安装于所述机架,所述旋拧杆安装于所述旋转电机的输出端,所述套筒位于所述旋拧杆远离所述旋转电机的一端且固定安装于所述旋拧杆,所述套筒与所述定位工装对齐;所述旋拧杆包括安装部和转动部,所述转动部与所述安装部铰接且保持同步转动;

6、角度调节机构,安装于机架用于对所述转动部进行角度调节,所述角度调节机构包括连接块、定位块以及固定所述连接块和定位块的紧固件,所述转动部的一端穿设所述连接块且与所述连接块固定连接,所述定位块安装于所述机架,所述连接块与所述定位块通过紧固件固定连接。

7、通过采用上述技术方案,将待拧螺母产品放置于定位工装,通过调节连接块与定位块之间的相对位置,使得连接块带动转动部进行位置调整以达到套筒与待拧螺母产品的螺母位置对齐且接触;启动旋转电机使得安装部带动转动部同步转动,从而带动套筒对待拧螺母产品的螺母进行拧紧作业;本技术方案可以在小范围内通过调节转动部的角度从而调节套筒的位置以适配于不同的待拧螺母产品,使套筒精准的对准待拧螺丝的位置完成拧紧作业,同时提升了拧紧作业的效率。

8、可选的,所述连接块设置有第一调节槽,所述紧固件穿设所述第一调节槽与所述定位块固定连接,所述第一调节槽并排设置有多组。

9、通过采用上述技术方案,调整不同的第一调节槽与定位块之间的相对位置,从而使得连接块沿第一调节槽的长度方向带动转动部运动,从而调整转动部与安装部之间的夹角大小,以使套筒与待拧紧螺母对齐且接触,紧固件同时穿设第一调节槽和定位块对转动部的角度进行固定,实现角度的准确调节。

10、可选的,所述定位块设置有第二调节槽,所述第一调节槽的长度方向与第二调节槽的长度方向相互垂直,所述紧固件同时穿设第一调节槽和第二调节槽实现锁紧。

11、通过采用上述技术方案,调整连接块相对于第二定位槽之间的相对位置,从而使得连接块沿第二调节槽的长度方向带动转动部运动,实现转动部在空间上的二维角度调整,以使套筒与待拧紧螺母对齐且接触,使得套筒的可运动范围更大,扩大了对不同产品的适配性。

12、可选的,还包括用于控制所述旋拧杆与所述承载板之间距离的升降机构,所述升降机构包括安装板、丝杆和驱动丝杆转动的升降气缸,所述升降气缸固定安装于所述机架,所述丝杆的一端安装于所述升降气缸的输出端,所述丝杆与所述安装板螺纹配合,所述安装板位于所述定位板上方,所述旋转电机固定安装于所述安装板,所述定位板与所述丝杆螺纹连接。

13、通过采用上述技术方案,根据待拧螺母产品的位置,启动升降气缸,升降气缸带动丝杆转动,带动安装板进行升降,安装板升降从而带动旋拧机构进行同步升降,控制套筒与待拧螺母之间的距离至两者相互接触,使得拧紧作业能够顺利进行,升降机构扩大了设备的适应性,使之适合不同体积的产品。

14、可选的,所述升降机构还包括用于导向的导向杆,所述导向杆的长度方向与所述丝杆的长度方向平行,所述导向杆同时穿设所述安装板和所述定位块,所述安装板和所述定位块均与所述导向杆滑移配合;所述导向杆靠近所述承载板距离近的一端设置有缓冲件,所述缓冲件固定安装于所述导向杆。

15、通过采用上述技术方案,安装板和定位板随着丝杆转动的方向进行升降运动,导向杆对安装板和定位板的运动方向进行导向,减少安装板由于旋拧机构的重力导致运动方向偏失,从而影响旋拧机构的升降;缓冲件限制了定位板的运动阈值,使得套筒与产品保持最小距离,减少了下降过程中套筒位置过低对待拧螺母产品的因冲击造成的损坏,提升了产品的合格率。

16、可选的,还包括防护罩,所述防护罩罩设于所述机架外围,所述防护罩与所述机架固定连接。

17、通过采用上述技术方案,防护罩将设备围合起来,旋拧机构在机架内作业,降低了作业过程中工作人员或物件误入机架内,进而引发安全事故造成人员受伤或者物件损坏的风险,此防护罩降低了安全事故的发生,提高了旋拧机构使用的安全性,同时对旋拧机构起到了防尘的效果。

18、可选的,所述机架还设置有便于操作的控制板,所述控制板内安装有控制旋拧机构和升降机构运作的控制终端以及开关键,所述开关键与所述控制终端电连接,所述旋转电机和升降气缸均与所述控制终端电连接。

19、通过采用上述技术方案,通过对控制板上的开关键进行相应的操作,从而控制旋拧机构和升降机构产生是否启动,增强了对特殊情况的控制力度,便于操作的控制板提升了设备使用的安装性。

20、可选的,所述防护罩设置有操作窗,所述操作窗相对应两侧壁设置有传感件,所述传感件电连接控制终端的输入端并输出进入所述操作窗是否存在障碍物的电信号。

21、通过采用上述技术方案,若无障碍物或工作人员通过操作窗进入机架内,传感件输出无障碍物的电信号于控制终端,控制终端输出电信号,控制终端控制机械臂继续运行;若工作人员通过操作窗进入机架内,传感件输出存在障碍物的电信号于控制终端,控制终端输出电信号,控制终端控制旋拧机构暂停运行,使得人员进入进行操作或检修时,旋拧机构停止作业,提高了旋拧作业的安全性。

22、可选的,所述承载板面设置有滑槽,所述定位工装朝向所述承载板的端面设置有与所述滑槽配合的滑块、驱动定位工装运动的驱动件以及检测套筒与螺母是否对位的传感器,所述驱动件与所述控制终端电连接,所述滑块与所述滑槽滑移配合,所述传感器电连接控制终端的输入端并输出所述套筒与所述待拧紧螺母是否对位的电信号。

23、通过采用上述技术方案,将待拧螺母产品放置于定位工装,使用角度调节机构对套筒进行角度调整;传感器对套筒与螺母的位置进行检测,若套筒与螺母对齐则传感器不发出电信号,若套筒与螺母未对齐,则传感器输出电信号于控制终端,控制终端控制驱动件启动驱动定位工装沿着滑槽的方向调整螺母与套筒的位置,使得套筒与待拧螺母对齐,二次对位调整进一步提升了套筒与待拧螺母之间的准确度,从而提升拧紧作业的效率。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、1.将待拧螺母产品放置于定位工装,通过调节连接块与定位块之间的相对位置,使得连接块带动转动部进行位置调整以达到套筒与待拧螺母产品的螺母位置对齐且接触;启动旋转电机使得安装部带动转动部同步转动,从而带动套筒对待拧螺母产品的螺母进行拧紧作业;本技术方案可以在小范围内通过调节转动部的角度从而调节套筒的位置以适配于不同的待拧螺母产品,使套筒精准的对准待拧螺丝的位置完成拧紧作业,同时提升了拧紧作业的效率。

26、2.调整不同的第一调节槽与与定位块之间的相对位置,从而使得连接块沿第一调节槽的长度方向带动转动部运动;调整连接块相对于第二定位槽之间的相对位置,从而使得连接块沿第二调节槽的长度方向带动转动部运动,实现转动部在空间上的二维角度调整,使得套筒的可运动范围更大,扩大了对不同产品的适配性。

27、3.根据待拧螺母产品的位置,启动升降气缸,升降气缸带动丝杆转动,带动安装板进行升降,安装板升降从而带动旋拧机构进行同步升降,控制套筒与待拧螺母之间的距离至两者相互接触,使得拧紧作业能够顺利进行,升降机构扩大了设备的适应性,使之适合不同体积的产品。

28、4.使用角度调节机构对套筒进行角度调整;传感器对套筒与螺母的位置进行检测,若套筒与螺母对齐则传感器不发出电信号,若套筒与螺母未对齐,则传感器输出电信号于控制终端,控制终端控制驱动件启动驱动定位工装沿着滑槽的方向调整螺母与套筒的位置,使得套筒与待拧螺母对齐,二次对位调整进一步提升了套筒与待拧螺母之间的准确度。

- 还没有人留言评论。精彩留言会获得点赞!