电池极耳预焊装置和集流体极耳的预焊方法与流程

本发明涉及到电池的,特别是涉及到一种电池极耳预焊装置和集流体极耳的预焊方法。

背景技术:

1、随着电池技术的不断发展,叠片电池凭借其良好的高能量密度、高容量密度、内阻小和设计灵活等优点,开始逐渐展现其优势,被广泛应用于3c数码领域、新能源汽车动力能源和储能领域等。专利文献(cn110871332a)公开了一种动力电池极耳预焊装置,包括电池电芯主体、铜极耳、铝极耳、折极耳机械臂、预焊焊点和断裂位置,电池电芯主体的一端设置有铜极耳,在铜极耳的两侧分别设置铝极耳进行焊接,形成所述预焊焊点,在预焊焊点的两侧设置所述折极耳机械臂。即专利文献的中的极耳焊接时,极耳压紧在中间,对极耳压紧位置预焊。由于预焊时集流体极耳处于紧压状态,且集流体极耳弯折处为敷料和集流体的交界处,离压紧位置越远的集流体极耳受到的拉力越大、弯折角度越大。在电池的使用过程中,集流体极耳容易断裂和掉粉,导致电池内阻增加、自放电增加等一系列问题,甚至引发起火、爆炸等事故,因此现有技术存在缺陷需要改进。

技术实现思路

1、本发明为了解决上述技术问题的一种或几种,提供了一种电池极耳预焊装置和集流体极耳的预焊方法。

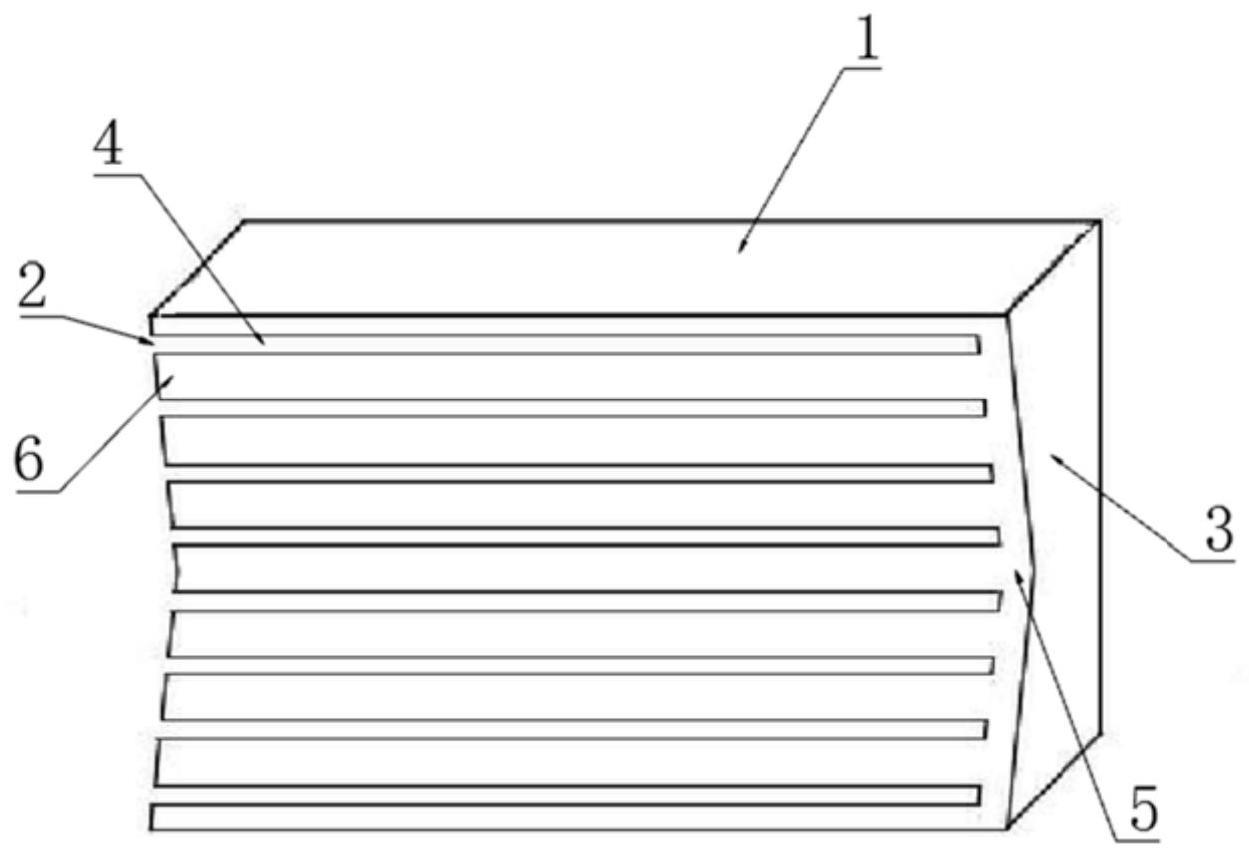

2、本发明的技术方案如下:一种电池极耳预焊装置,包括:

3、主体;

4、极耳置入部,设置在所述主体的第一侧,用于植入或取出所述极耳;

5、固定部,设于所述主体的与第一侧相对的第二侧;

6、间距部,设于所述极耳置入部与所述固定部之间,每组所述间距部等距平行设置,且与所述固定部垂直,用于夹持极耳;

7、所述极耳的第一区域从所述极耳置入部进入所述间距部,使所述极耳的第二区域贴合所述主体进行折弯,当所述极耳折弯完成再从极耳置入部取出极耳。

8、采用上述技术方案,所述的电池极耳预焊装置中,还包括贴合部,所述极耳的第二区域折弯时紧贴所述贴合部,所述贴合部设置在靠近固定部的一侧,所述贴合部的厚度沿着中间朝两端的方向逐渐变大,所述贴合部呈v形结构。

9、采用上述各技术方案,所述的电池极耳预焊装置中,还包括支撑部,所述支撑部设置在所述间距部的两侧,且与所述固定部垂直,所述间距部用于所述极耳在折弯时进行支撑。

10、采用上述各技术方案,所述的电池极耳预焊装置中,所述极耳置入部至所述固定部之间的距离为2mm-5mm,所述贴合部的厚度大于叠片电池的厚度。

11、采用上述各技术方案,所述的电池极耳预焊装置中,所述间距部的高度大于所述极耳的厚度,且所述间距部的数量与所述极耳的数量相对应。

12、一种集流体极耳的预焊方法,包括所述的电池极耳预焊装置,其特征在于,所述方法包括:

13、将电池卷芯加压固定;

14、根据所述电池卷芯的极耳层数选择所述间距部的目标层数;

15、将所述极耳从所述极耳置入部置入所述间距部,并固定在所述间距部,将所述极耳沿着贴合部进行压紧折弯;

16、对压紧折弯的极耳的压紧点进行预焊。

17、采用上述各技术方案,所述的集流体极耳的预焊方法,所述将所述极耳从所述极耳置入部置入所述间距部,包括:

18、将所述极耳沿着极耳置入部的轴线方向放入所述间距部内。

19、采用上述各技术方案,所述的集流体极耳的预焊方法,所述对压紧折弯的极耳的压紧点进行预焊的步骤之后还包括:

20、将所述预焊装置沿着极耳置入部的轴线方向进行抽出。

21、采用上述各技术方案,所述的集流体极耳的预焊方法,所述将所述极耳沿着贴合部进行压紧折弯,所述极耳折弯后包括:

22、折弯部,所述折弯部与电池卷芯连接;

23、活动部,所述活动部与所述折弯部连接;

24、预焊部,所述预焊部与所述活动部连接;

25、未焊区域,所述未焊区域与所述预焊部连接,所述极耳折弯完成后整体呈z形结构。

26、采用上述各技术方案,所述的集流体极耳的预焊方法,所述对压紧折弯的极耳的压紧点进行预焊,所述极耳预焊完成后包括:

27、多组所述极耳压紧后形成有起始压紧点和压紧区域,所述压紧区域用于与金属极耳焊接。

28、本发明带来的有益效果:本发明电池极耳预焊装置中,通过将极耳的一端沿着极耳置入部安装进入间距部内进行固定,再将极耳的另一端进行折弯预焊,由于间距部采用等距平行设置,间距部两端位置的极耳将贴合主体的侧壁进行折弯,使两侧的极耳以及中部的极耳汇合在中部的预焊点中,由于两端的极耳沿着主体的侧壁进行贴合再折弯,可使的极耳的长度具有余量进行焊接,从而解决现有的极耳在预焊时集流体极耳处于紧压状态,且集流体极耳弯折处为敷料和集流体的交界处,离压紧位置越远的集流体极耳受到的拉力过大,集流体极耳容易断裂和掉粉、电池内阻增加、自放电增加的问题。

技术特征:

1.一种电池极耳预焊装置,其特征在于,包括:

2.根据权利要求1所述的电池极耳预焊装置,其特征在于,还包括贴合部,所述极耳的第二区域折弯时紧贴所述贴合部,所述贴合部设置在靠近固定部的一侧,所述贴合部的厚度沿着中间朝两端的方向逐渐变大,所述贴合部呈v形结构。

3.根据权利要求1所述的电池极耳预焊装置,其特征在于,还包括支撑部,所述支撑部设置在所述间距部的两侧,且与所述固定部垂直,所述间距部用于所述极耳在折弯时进行支撑。

4.根据权利要求2所述的电池极耳预焊装置,其特征在于,所述极耳置入部至所述固定部之间的距离为2mm-5mm,所述贴合部的厚度大于叠片电池的厚度。

5.根据权利要求1所述的电池极耳预焊装置,其特征在于,所述间距部的高度大于所述极耳的厚度,且所述间距部的数量与所述极耳的数量相对应。

6.一种集流体极耳的预焊方法,包括权利要求1-5任意一项所述的电池极耳预焊装置,其特征在于,所述方法包括:

7.根据权利要求6所述的集流体极耳的预焊方法,其特征在于,所述将所述极耳从所述极耳置入部置入所述间距部,包括:

8.根据权利要求6所述的集流体极耳的预焊方法,其特征在于,所述对压紧折弯的极耳的压紧点进行预焊的步骤之后还包括:

9.根据权利要求6所述的集流体极耳的预焊方法,其特征在于,所述将所述极耳沿着贴合部进行压紧折弯,所述极耳折弯后包括:

10.根据权利要求9所述的集流体极耳的预焊方法,其特征在于,所述对压紧折弯的极耳的压紧点进行预焊,所述极耳预焊完成后包括:

技术总结

本发明涉及到电池的技术领域,公开了一种电池极耳预焊装置和集流体极耳的预焊方法,包括主体;极耳置入部,设置在所述主体的第一侧,用于植入或取出所述极耳;固定部,设于所述主体的与第一侧相对的第二侧;间距部,设于所述极耳置入部与所述固定部之间,每组所述间距部等距平行设置,用于夹持极耳。本发明中,由于两端的极耳沿着主体的侧壁进行贴合再折弯,可使的极耳的长度具有余量进行焊接,从而解决现有的极耳在预焊时集流体极耳处于紧压状态,且集流体极耳弯折处为敷料和集流体的交界处,离压紧位置越远的集流体极耳受到的拉力过大,集流体极耳容易断裂和掉粉、电池内阻增加、自放电增加的问题。

技术研发人员:黄学龙,黄德盛,周小静,罗春平

受保护的技术使用者:孚能科技(赣州)股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!