一种高落差大口径法兰的锻造方法及其应用、法兰阀盖与流程

本发明涉及特种锻造,具体涉及一种高落差大口径法兰的锻造方法。

背景技术:

1、单边法兰型阀盖产品形状通常为回转体结构,可采用常规模锻工艺,将法兰型阀盖模锻成型,模锻工艺需要的设备吨位大,模具投入大,工艺相对简单,后续处理加工阶段会剔除较多已经成型的材料,整体材料利用率较低;相关技术中,可采用异形辗环锻造工艺对法兰型阀盖进行锻造,其通常在毛坯热变形后,直接锻压轧制限位锻件的轮廓,以获取所需法兰型阀盖的结构,其锻造方案未考虑到法兰型阀盖的沿轴向的不同径向截面的变化,在锻件热变形流动时,法兰型阀盖不同径向截面会阻碍金属的流动分布,导致锻件热变形至所需法兰型阀盖结构的时间成本较长,致使锻件外轮廓产生不良缺陷,需要通过后期精加工处理该处缺陷,其锻件热变形锻造成型过程的时间不易控制,降低了产品的生产效率和材料利用率。

技术实现思路

1、本发明所要解决的技术问题在于相关技术中不同径向截面会阻碍金属的流动分布,导致锻件热变形至所需法兰型阀盖结构的时间成本较长,致使锻件外轮廓产生不良缺陷,需要通过后期精加工处理该处缺陷,其存在锻件热变形锻造成型过程的时间不易控制,降低产品的生产效率和材料利用率的缺陷。

2、本发明提供了一种高落差大口径法兰的锻造方法,包括如下步骤:

3、选取法兰坯料,第一次加热所述法兰坯料到;

4、对经过第一次加热的法兰坯料进行镦粗处理,滚圆法兰坯料的外轮廓面,所述法兰坯料具有沿其轴向方向上相对设置第一端和第二端;

5、将镦粗后的法兰坯料放入制坯模中成型至期望形状的法兰坯料;所述法兰坯料具有位于其外侧周向分布的凹部,在成型后的法兰坯料上冲制通孔;

6、第二次加热法兰坯料;

7、通过辗锻组件带动所述法兰坯料旋转,以将法兰坯料辗锻为法兰半成品;

8、所述锻造方法包括在预先形成至少部分所述凹部的基础上辗环形成第一环部和第二环部的方法,所述第一环部和所述第二环部沿所述法兰坯料的轴向方向间隔分布;

9、所述辗锻组件包括第一辗轮、第二辗轮以及芯轴;在所述法兰坯料旋转行程中,所述第一辗轮适于接触辗环所述凹部,以作用至少部分所述凹部向所述第一端和所述第二端延伸对应形成所述第一环部和所述第二环部,所述第二辗轮适于接触所述法兰坯料邻接所述凹部的周向外轮廓壁面,所述芯轴穿设于所述法兰坯料内,转动接触于所述法兰坯料的内轮廓壁面。

10、可选地,所述第一辗轮具有设置于其外轮廓处且相邻接的第一辗环部、过渡辗部和第二辗环部,所述第一辗环部用于接触作用所述凹部靠近所述第一端的轮廓面,第二辗环部用于接触作用所述凹部靠近所述第二端的轮廓面,所述过渡辗部所述凹部靠近所述第一端的轮廓面所述凹部的中间部分;

11、所述第二辗轮具有第三辗环部,所述第三辗环部用于接触作用所述法兰坯料邻接所述凹部的周向外轮廓壁面;

12、所述凹部在辗锻阶段成形为所述第一环部、所述第二环部以及过渡部;

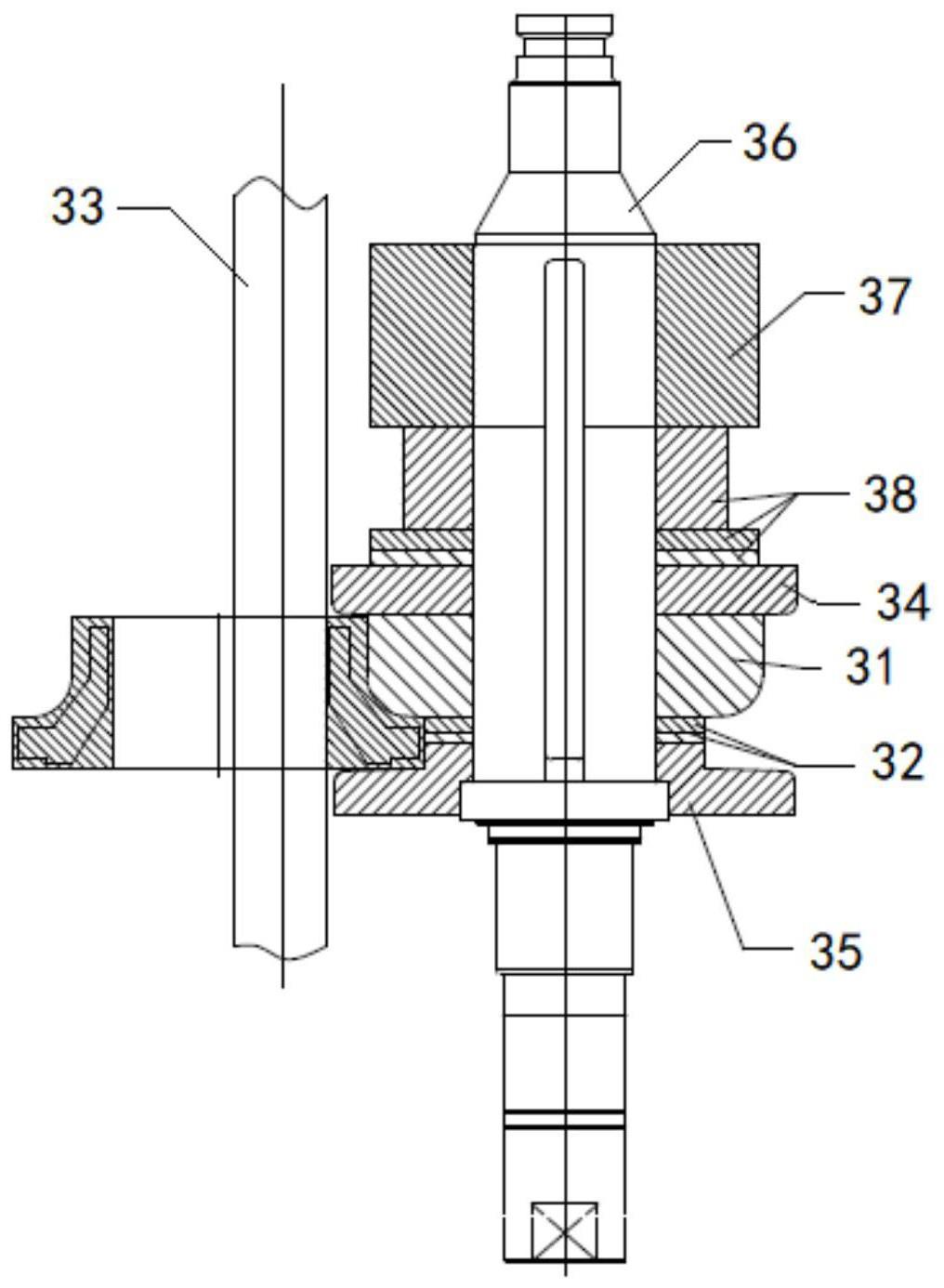

13、所述第一环部和所述第二环部分别具有定径圆周面,所述过渡部具有为曲线圆周面,在所述法兰坯料的轴向截面上,所述曲线圆周面的圆角角度小于所述凹部的圆角角度2°-8°。

14、可选地,所述辗锻组件还包括:

15、上盖板,适于抵接于第一端,用于径向约束所述法兰坯料的轴向延展;

16、下盖板,适于抵接于第二端,用于径向约束所述法兰坯料的轴向延展;

17、以及驱动轴,用于提供所述法兰坯料旋转驱动力,所述第一辗轮、第二辗轮、上盖板以及下盖板同轴安装在所述驱动轴上,所述芯轴在所述驱动轴的驱动作用下,沿其延伸轴线回转设置,所述芯轴的回转轴线和所述驱动轴的旋转轴线平行设置;

18、压紧部件,用于压紧所述上盖板和所述下盖板相对固定,所述压紧部件包括第一压紧件和第二压紧件,任一压紧件安装在所述驱动轴上。

19、可选地,在辗锻阶段,将芯辊插入所述法兰坯料内,以接触于所述法兰坯料的内轮廓壁面,通过外设机构带动所述芯辊向所述驱动辊靠近,对所述法兰坯料进行辗扩,在所述芯轴朝向所述驱动轴靠近辗锻时,所述法兰坯料的通孔腔逐渐径向扩张设置;

20、所述法兰坯料位于第二端的径向尺寸大于其位于第一端的径向尺寸,在辗锻阶段中,先辗锻充满第二端,再辗锻充满第一端。

21、可选地,所述制坯模包括相对固定设置的第一模具、第二模具以及第三模具,第一模具、第二模具以及第三模具在合模时,在彼此之间共同构造形成与期望坯料结构的形状对应配置的成型模腔;第一模具设置在第二模具内;

22、通过制坯模限位法兰坯料,使法兰坯料上形成位于内侧的凹陷腔以及位于外侧的所述凹部;冲制通孔步骤中,通过冲头冲入凹陷腔内,使凹陷腔贯通形成通孔腔。

23、可选地,第一模具设置为圆台结构,第二模具设置为环状结构,第三模具设置为环状结构,第一模具、第二模具以及第三模具同轴设置;

24、所述第二模上具配置有限位曲面,所述限位曲面适于抵接所述法兰坯料的外轮廓面,以使所述法兰坯料上定型形成所述凹部。

25、可选地,所述制坯模还包括在制坯模上位于所述第一端和所述第二端以施加封闭轴向作用力的锻合机构。

26、可选地,上述的锻造方法,还包括:对原材进行下料,将原材分割为直径为500mm,轴向高度为1320mm的法兰坯料,所述原材为a105碳素钢材料;

27、在第一次加热步骤中,将法兰坯料在1220-1250℃温度范围内加热处理;

28、在第二次加热步骤中,将定型后的所述法兰坯料在1220-12500℃温度范围内加热处理;在辗锻阶段,始锻温度为1200-1240℃,终锻温度为820-880℃。

29、一种上述的高落差大口径法兰的锻造方法在制备法兰锻件中的应用。

30、一种法兰阀盖,采用上述的锻造方法进行锻造制成法兰半成品,通过精加工工艺将法兰半成品加工为法兰阀盖。

31、本发明提供的技术方案,具有如下优点:

32、1.本发明提供的锻造方法,该锻造方法包括在预先形成至少部分凹部的基础上辗环形成第一环部和第二环部的方法,第一环部和第二环部沿法兰坯料的轴向方向间隔分布;辗锻组件包括第一辗轮、第二辗轮以及芯轴;在法兰坯料旋转行程中,第一辗轮适于接触辗环凹部,以作用至少部分凹部向第一端和第二端延伸对应形成第一环部和第二环部,第二辗轮适于接触法兰坯料邻接凹部的周向外轮廓壁面,芯轴穿设于法兰坯料内,转动接触于法兰坯料的内轮廓壁面。

33、在第一次加热后,通过制坯模将法兰坯料预分配成型至期望形状,在法兰坯料外轮廓处形成凹部,用于缩短后续法兰坯料在辗锻阶段中热变形的流动路径;在辗锻阶段中,通过辗锻组件带动法兰坯料旋转,第一辗轮接触辗环凹部,第二辗轮提供对邻接凹部的周向外轮廓壁面进行限位约束,芯轴穿设于法兰坯料内,转动接触于法兰坯料的内轮廓壁面,从而形成法兰坯料内外侧的限位辗锻,第一辗轮作用凹部分别朝向位于法兰坯料轴向方向的第一端和第二端热变形延伸,以在法兰坯料靠近第一端对应形成第一环部,在法兰坯料靠近第二端对应形成第二环部,从而加快辗锻阶段法兰坯料的热变形充满,使辗锻阶段后形成具有第一环部和第二环部的法兰半成品。本发明适用于轴向尺寸大、径向截面分布不同的法兰锻件的锻造过程,可缩短锻件热变形锻造成型过程的时间,避免法兰半成品外轮廓产生缺陷,本发明提供的锻造方法有利于提高法兰锻件产品的生产效率以及材料利用率。

34、2.本发明提供的锻造方法,第一辗轮具有设置于其外轮廓处且相邻接的第一辗环部、过渡辗部和第二辗环部,第一辗环部用于接触作用凹部靠近第一端的轮廓面,第二辗环部用于接触作用凹部靠近第二端的轮廓面,过渡辗部凹部靠近第一端的轮廓面凹部的中间部分;第二辗轮具有第三辗环部,第三辗环部用于接触作用法兰坯料邻接凹部的周向外轮廓壁面;凹部在辗锻阶段成形为第一环部、第二环部以及过渡部;第一环部和第二环部分别具有为定径圆周面,过渡部具有曲线圆周面,在法兰坯料的轴向截面上,曲线圆周面的圆角角度小于凹部的圆角角度2°-8°。

35、通过第一辗环部接触作用凹部以在辗锻阶段逐渐形成第一环部,第二辗环部接触作用凹部以在辗锻阶段逐渐形成第二环部,第三辗环部接触作用法兰坯料邻接凹部的周向外轮廓壁面,以提供对法兰坯料靠近第二端的外轮廓的支撑限位,第一环部和第二环部具有定径圆周面,过渡部具有曲线圆周面,曲线圆周面和凹部具有相近的圆角角度,凹部的圆角角度大于过渡部上曲线圆周面的圆角角度,便于法兰坯料向凹部靠近第一端和第二端的两侧辗扩变形,使辗锻进程过渡平滑,促进热变形在法兰坯料内部进行变形,避免在法兰坯料的外轮廓面的变形流动。

36、3.本发明提供的锻造方法,辗锻组件还包括上盖板、下盖板以及驱动轴,上盖板适于抵接于第一端,用于径向约束法兰坯料的轴向延展;下盖板,适于抵接于第二端,用于径向约束法兰坯料的轴向延展;驱动轴用于提供法兰坯料旋转驱动力,第一辗轮、第二辗轮、上盖板以及下盖板同轴安装在驱动轴上,芯轴在驱动轴的驱动作用下,沿其延伸轴线回转设置,芯轴的回转轴线和驱动轴的旋转轴线平行设置。

37、通过驱动轴带动上盖板、第一辗轮、第二辗轮以及下盖板旋转,以对法兰坯料的外轮廓进行辗环,上盖板和下盖板分别对应限位第一端和第二端的径向端面,从而约束法兰坯料的轴向延展,以形成指定设计轴向高度的法兰半成品;在辗锻组件驱动法兰坯料旋转,芯辊随法兰坯料被动摩擦旋转,芯轴的回转轴线和驱动轴的旋转轴线平行设置,以保证环状法兰半成品内外轮廓的锻造精度。

38、4.本发明提供的锻造方法,所述制坯模包括相对固定设置的第一模具、第二模具以及第三模具,第一模具、第二模具以及第三模具在合模时,在彼此之间共同构造形成与期望坯料结构的形状对应配置的成型模腔;第一模具设置在第二模具内;通过制坯模限位法兰坯料,使法兰坯料上形成位于内侧的凹陷腔以及位于外侧的所述凹部;冲制通孔步骤中,通过冲头冲入凹陷腔内,使凹陷腔贯通形成通孔腔。

39、制坯模将加热后的法兰坯料定型,获得期望坯料结构的形状,保证后续辗锻时具有稳定精确的辗扩量,以加快辗锻阶段法兰坯料的热变形充满,利用第一模具、第二模具以及第三模具在合模后共同构造形成与期望坯料结构的形状对应配置的成型模腔,在法兰坯料上形成位于内侧的凹陷腔以及位于外侧的凹部,凹陷腔用于冲孔阶段制造法兰坯料的通孔腔,凹部用于在辗锻阶段通过辗锻组件形成第一环部和第二环部。

40、5.本发明提供的锻造方法应用于制备法兰锻件,通过制坯模将法兰坯料定型,再通过辗锻组件将法兰坯料环辗为法兰锻件,可缩短锻件热变形锻造成型过程的时间,避免法兰半成品外轮廓产生缺陷,本发明有利于提高法兰锻件产品的生产效率以及材料利用率,可适用于轴向尺寸大、径向截面分布不同的法兰锻件。

41、6.本发明提供的法兰阀盖,由上述的锻造方法进行锻造制成法兰半成品,通过精加工工艺将法兰半成品加工为法兰阀盖。其锻造过程热变形锻造成型过程时间短,生产效率高。

- 还没有人留言评论。精彩留言会获得点赞!