大厚度钛合金窄间隙的单枪双钨极TIG焊接方法及系统与流程

本发明涉及钛合金窄间隙tig焊接,具体而言,涉及大厚度钛合金窄间隙的单枪双钨极tig焊接方法及系统。

背景技术:

1、钛合金因其具有高低温性能稳定、比强度高、可焊性好、耐蚀性好、导热系数低、密度小等特点,在装备制造、航空、航天、海洋、电力、化工等领域的应用也越来越广泛。非熔化极钨极氩弧焊(tig)具有焊接质量高、飞溅少、成本低、接头性能稳定等优点,普遍应用在焊接精度、成型、性能要求高的钛合金焊接领域。近年来,随着全海深潜水装备及其它特种技术装备的发展,大厚度钛合金窄间隙焊接技术的应用也越来越普遍;但是大厚度钛合金窄间隙tig焊接技术的熔敷效率低,单层只能填充2mm左右,熔宽小焊接过程中容易造成侧壁不熔合的缺陷。

2、现有的窄间隙焊接技术中有采用双钨极tig焊接的操作,如现有技术中申请号cn201811135886.5的专利公开了一种高熔敷效率高焊接速度双钨极tig窄间隙焊接方法,该方法通过采用两把焊枪一前一后排列,前面焊枪为静止焊枪,后面焊枪增加旋转装置;焊接时两把焊枪距离工件距离相同,同时引弧,焊缝成型良好、没有咬边等缺陷。但现有技术存在以下问题:

3、(1)需要增加转动装置、焊枪角度调节装置、另外一个焊枪,占据空间大,结构复杂,成本较高。

4、(2)两个焊枪钨极之间水平间距大,电弧不发生耦合,而单一电弧能量密度小,熔覆效率提升只是单一热源熔覆量的叠加,熔敷效率提升有限。

5、(3)该方法主要适用于厚度为25mm左右的钢材,而对于钛合金的尤其是厚度在60mm以上的超厚钛合金来说,由于电弧的空间约束效应和空间位置限制,不宜采用双枪布置。

6、(4)钛合金在250℃开始吸h,400℃开始吸o,600℃开始吸n,而这三种元素对钛合金的性能影响巨大,由于该焊枪前后距离过宽,焊接过程中不利于施加正面焊接保护。

7、(5)双枪或目前已有的双钨极窄间隙焊接技术只能进行平焊,不能进行全位置焊接。

8、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提出大厚度钛合金窄间隙的单枪双钨极tig焊接方法及系统,以解决现有技术中大厚板钛合金窄间隙tig焊接窄间隙焊接侧壁未熔合、焊接熔覆效率低的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

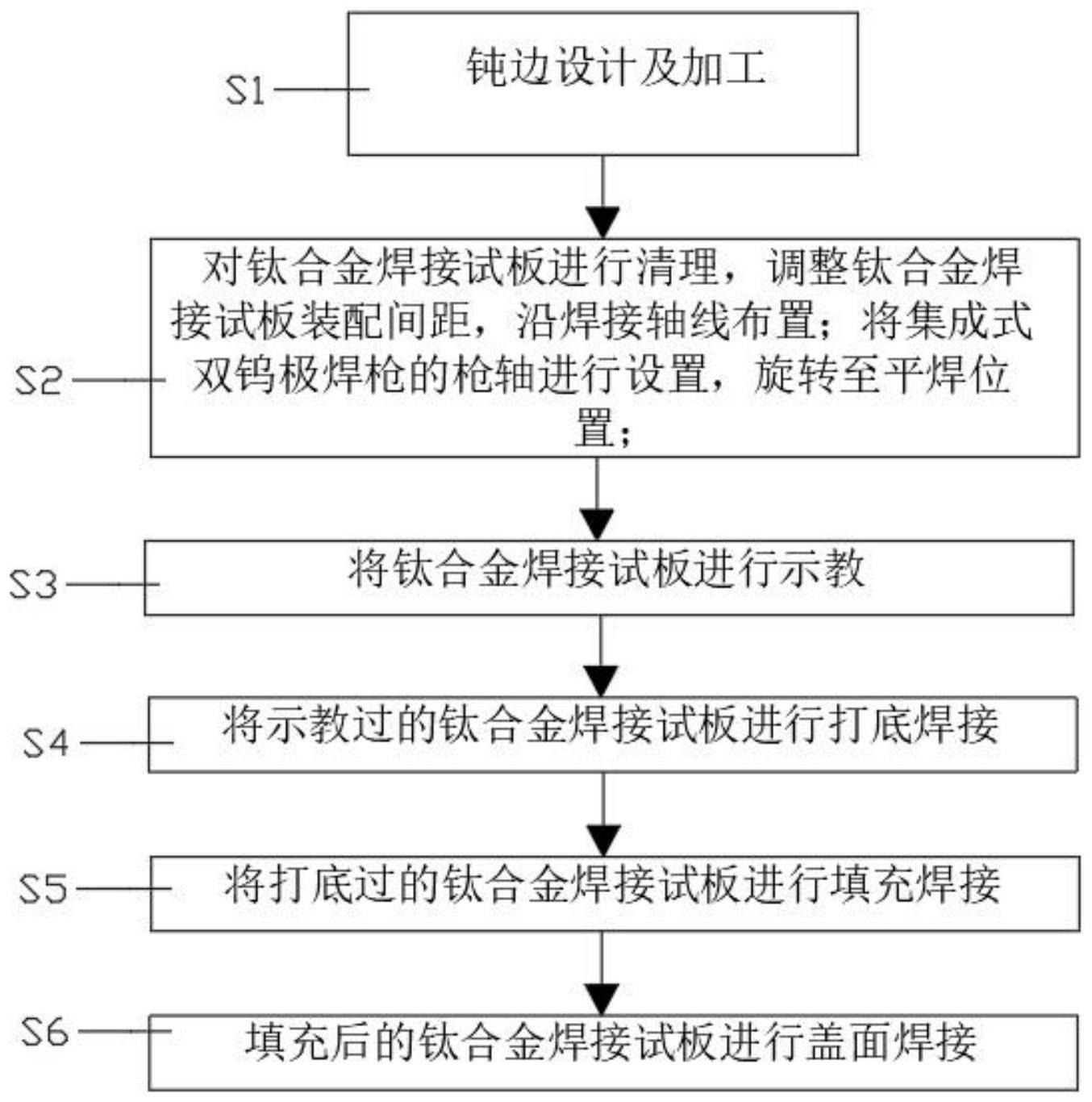

3、一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法,所述大厚度钛合金窄间隙的单枪双钨极tig焊接方法包括以下步骤:

4、s1、钝边设计及加工:

5、加工钛合金焊接试板,开双u型坡口,预留2~3mm钝边;

6、s2、对钛合金焊接试板进行清理,调整钛合金焊接试板的装配间距,沿焊接轴线布置;将集成式双钨极焊枪的枪轴进行设置,旋转至平焊位置;

7、s3、将钛合金焊接试板进行示教;

8、s4、将示教过的钛合金焊接试板进行打底焊接:

9、沿着焊接方向,将双钨极尖部调节为前锥后斜平齐布置,调节前后钨极尖部间距离为2~3mm,双钨极尖部与钛合金焊接试板之间的距离为5~7mm;打底焊接采用直流不加脉冲进行打底,单面焊双面成型;调整打底电流、打底焊接速度、送丝速度和保护气体流量后起弧进行打底焊接;

10、s5、将打底过的钛合金焊接试板进行填充焊接:

11、沿着焊接方向,将双钨极尖部调节为前后双斜平齐布置,斜尖转动至双钨极尖部相互靠近一侧,调节前后钨极尖部之间的距离;打开振动送丝装置,采用脉冲进行填充;调整填充电流、填充焊接速度、振动频率、送丝速度、脉冲频率和占空比;调整氦氩混合气体比例、流量;起弧,进行焊接填充;

12、s6、将填充后的钛合金焊接试板进行盖面焊接:

13、盖面焊接时,双钨极尖部调节为前后双斜平齐布置,斜尖转动至双钨极尖部相互靠近一侧;调节前后钨极尖部间距离为1~3mm,采用直流低频脉冲进行盖面;调整盖面电流、盖面焊接速度、送丝速度、保护气体流量、脉冲频率和占空比。

14、本发明所述的一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法,步骤s1~s6相互关联,不可分割,通过步骤s4的打底焊接、步骤s5的填充焊接和步骤s6的盖面焊接中对双钨极尖部状态、双钨极之间的距离、双钨极之间脉冲配合形式、送丝速度、保护气体流量和混合气体流量相互关联,共同作用,第一、提高了双钨极耦合电弧稳定性,解决了窄间隙侧壁未熔合问题;第二、提高了焊接接头质量,进一步解决了窄间隙内部侧壁未熔合问题;第三、大大提高了焊接熔覆率。

15、进一步的,在步骤s4中,双钨极打底电流均调整为90~140a;打底焊接速度为110~130mm/min;当采用直径为1.6mm盘丝时,送丝速度为600~800mm/min;集成式双钨极焊枪采用纯氩气保护,保护气体流量为15~25l/min。

16、进一步的,在步骤s5中,当进行平焊填充时,前后钨极间距离为2~3mm;当进行横焊和立焊填充时,将集成式双钨极焊枪的枪轴旋转焊缝垂直面,并调整前后钨极间距离为3~5mm;双钨极焊接填充电流均调整为100~320a,填充速度为90~110mm/min,振动送丝的振动频率250次/min,送丝速度为2600~3600mm/min;填充焊接过程中平焊和横焊采用双高频脉冲,脉冲频率为50~80hz,占空比为60%~80%;填充焊接过程中立焊采用交替脉冲,脉冲频率为1~3hz,占空比为40%~60%。

17、进一步的,在步骤s5中,当进行全位置焊接时,打开集成式双钨极焊枪,在振幅高位时为喷出氦气,在低位时,喷出氩气,混合保护气体平均比例为氦气:氩气=7:3,平均流量为25~35l/min。

18、进一步的,在步骤s5中,填充焊接至距离钛合金焊接试板表面2~3mm时填充焊接工作完成。

19、进一步的,在步骤s6中,双钨极盖面电流均调整为100~280a;盖面焊接速度为90~110mm/min;送丝速度为3600~5200mm/min;盖面焊接选用双直流低频脉冲,脉冲频率为2~5hz,占空比为60%~80%。

20、进一步的,在步骤s6中,集成式双钨极焊枪采用纯氩气保护,保护气体流量为30~50l/min。

21、进一步的,在步骤s2中,钛合金焊接试板的装配间距≤0.2mm,错边量≤0.5mm。

22、进一步的,在步骤s3中,钛合金焊接试板焊接过程中焊缝上部和下部需要持续通入纯度99.99%的高纯氩气,气体流量≥25l/min。

23、本发明的第二方面,提出一种大厚度钛合金窄间隙的单枪双钨极tig焊接系统,所述大厚度钛合金窄间隙的单枪双钨极tig焊接系统使用任意一项所述的一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法,所述大厚度钛合金窄间隙的单枪双钨极tig焊接系统包括两个焊机、集成式双钨极焊枪,在每个焊机上均设置焊接电源,所述两个焊机均与所述集成式双钨极焊枪连接,两个焊机分别控制两个钨极电流大小、类型和脉冲形式,所述大厚度钛合金窄间隙的单枪双钨极tig焊接系统还包括正面保护气体拖罩、背面保护气体装置和振动送丝装置。

24、相对于现有技术而言,本发明所述的一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法及系统具有以下有益效果:

25、1)本发明所述的一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法及系统,步骤s1~s6相互关联,不可分割,通过步骤s4的打底焊接、步骤s5的填充焊接和步骤s6的盖面焊接中的双钨极尖部状态、双钨极尖端之间的距离、双钨极之间脉冲配合形式、送丝速度、保护气体流量和混合气体流量相互关联,共同作用,第一、提高了双钨极耦合电弧稳定性,解决了窄间隙侧壁未熔合问题;第二、提高了焊接接头质量,进一步解决了窄间隙内部侧壁未熔合问题;第三、耦合后电弧能量高,大大提高了焊接熔覆率。

26、2)本发明所述的一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法及系统,通过步骤s4的打底焊接、步骤s5的填充焊接和步骤s6的盖面焊接中的保护气体流量和混合气体流量相互关联,共同作用,提高了焊接接头质量,进一步解决窄间隙内部侧壁为熔合的问题。

27、3)本发明所述的一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法及系统,能够实现大厚度钛合金全位置焊接,并获得焊接质量可靠的焊接接头。

28、4)本发明所述的一种大厚度钛合金窄间隙的单枪双钨极tig焊接方法及系统,操作简单、高效、成本低、焊接质量高、可全位置焊接等优点,在大型装备制造、全海深、化工等领域具有良好的技术应用与市场前景。

- 还没有人留言评论。精彩留言会获得点赞!