一种数控机床的刀具状态预测方法与流程

本发明涉及状态预测,特别是一种数控机床的刀具状态预测方法。

背景技术:

1、数控机床已成为工业制造中必不可少的设备之一,其已大量运用于各类工业生产活动中。其中,刀具作为数控机床的核心部件之一,其健康状态与加工零件的质量以及自动化生产效率有着直观且紧密的联系,实时有效地获取刀具状态,并适时合理采取停机与更换刀具等措施,不仅能保证加工零件的质量,提升生产效率,同时还能延长机床设备本身使用期限。

2、目前,数控机床刀具状态预测方法众多,但实际应用中,主要还是采用基于人工经验的方法与基于固定周期换刀的方法。

3、基于人工经验的方法即由现场工作人员基于刀具切削过程中产生的噪声、碎料的形状与颜色、加工工件质量等特征,从而判断刀具的健康状态,预测刀具能否完成当前加工任务。此方法实施成本较低,但其过于依赖人工经验,需要操作人员具备丰富的经验,且需要时刻关注刀具切削状况,而目前数控机床普遍自动化程度较高,实际生产中一个操作人员可能会负责多台设备,无法专注于某一台设备的监控上,故而现实生产过程中此方法会导致生产效率低下,且可靠性较低。

4、基于固定周期换刀的方法即当刀具累积加工到一定时间时,认定其健康状态达到极限,对其进行更换处理,从而保证机床刀具的健康状态。此方法同样依赖于人工经验,可靠性低,可能会将刀具过早更换,从而造成资源浪费;或是过晚更换,从而造成加工工件质量不达标。

技术实现思路

1、鉴于此,本发明提供一种数控机床的刀具状态预测方法,以解决上述技术问题。

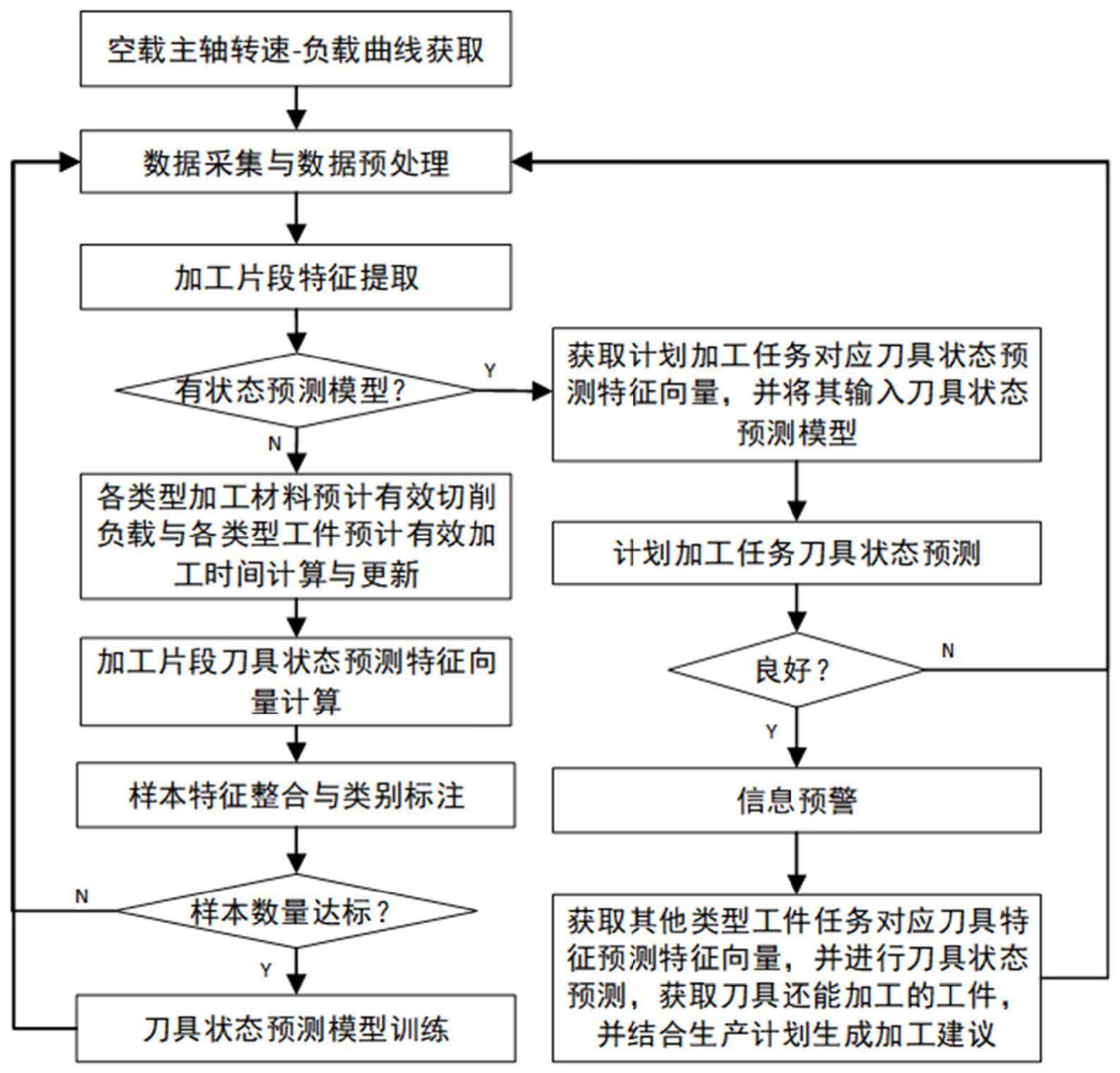

2、本发明公开了一种数控机床的刀具状态预测方法,其包括:

3、步骤1:采集数控机床的刀具对应的全生命周期运行数据并对其进行预处理,得到刀具的实际有效加工数据;基于实际有效加工数据,得到刀具加工的每个工件对应的实际有效加工数据;

4、步骤2:对每个工件对应的实际有效加工数据进行特征提取;

5、步骤3:求取各加工材料类型的预计有效切削负载与预计有效加工时间;

6、步骤4:基于各加工材料类型的预计有效切削负载与预计有效加工时间,得到刀具的状态预测。

7、进一步地,所述步骤1之前,还包括:

8、运行数控机床设备,逐步提升主轴转速,获取多组主轴转速与负载数据,基于所得序列数据拟合转速-负载关联曲线,即得到数控机床的刀具空载主轴转速-负载曲线。

9、进一步地,所述步骤1包括:

10、采取变化采样与周期采样的方式采集数控机床刀具对应全生命周期运行数据;其中通过变化采样方式采集的数据包括刀具编号、程序编号、三色灯、进给信号;通过周期采样方式采集的数据包括进给速度、主轴转速、主轴负载;

11、针对加工的每一种工件,记录开始加工时间与结束加工时间,并在设计程序时基于每一类刀具的设计轨迹,计算刀具加工此类工件对应的切削体积,结合材料密度,即可得到切削质量;

12、基于程序编号与加工工件的关联信息,可得到数控机床所加工工件型号、材料;基于所得刀具空载主轴转速-负载曲线,获取刀具对应的有效切削负载;基于所得刀具对应的有效切削负载、三色灯信号与进给信号,剔除机床设备关机、空闲与空载状态下的数据,得到刀具的实际有效加工数据;

13、统计数控机床加工材料类型并以有效切削负载为基准,从实际有效加工数据中剔除有效切削负载为0时对应时间段数据,从而得到有效切削负载不为0的各采样点数据,其即为有效切削数据,结合工件加工起始时间信息,即得到有效切削时间作为时间轴的刀具全生命周期实际加工过程对应有效切削负载、工件材料类型、主轴转速的数据分布,由刀具对应众多加工片段数据组成,每一个加工片段即一个加工工件对应数据。

14、进一步地,所述步骤2包括:

15、针对刀具全生命周期数据中第k个加工片段dk,其包含加工材料类型ck、主轴转速序列vk、主轴有效切削负载序列sk与切削质量qk,对其进行特征提取操作,计算有效加工时间δtk、平均转速mean(vk)、平均有效切削负载mean(sk)、最小有效切削负载min(sk)、最大有效切削负载max(sk)、有效切削负载标准差σk、前置累计有效切削负载wk、当前有效切削负载实际转化率pk以及前置累计有效切削负载mk,有效加工时间δtk、当前累计有效切削负载wk、有效切削负载实际转化率pk与前置累计有效切削负载mk计算公式为:

16、δtk=nkt

17、

18、

19、

20、其中,t为采样周期,nk为加工片段采样点数量,m1=0表示在进行初始加工片段时,刀具未进行过任何有效切削,刀具为全新状态,mk-1为第k-1个加工片段对应前置累计有效切削负载;

21、基于所得数据,构建各加工片段对应特征向量pk,包括加工材料类型ck、有效加工时间δtk、平均转速mean(vk)、平均有效切削负载mean(sk)、最小有效切削负载min(sk)、最大有效切削负载max(sk)、有效切削负载标准差σk、当前累计有效切削负载wk、当前有效切削负载实际转化率pk以及前置累计有效切削负载mk。

22、进一步地,所述步骤3包括:

23、提取所有刀具生命终点对应加工片段之前的n个加工片段,分别获取各加工片段对应工件类型、加工材料类型c、平均有效切削负载mean(s)与有效加工时间δt,以加工材料类型为基准,将所得平均有效切削负载分组并存储,求取各组平均有效切削负载的中位数,将所得平均有效切削负载的中位数作为刀具加工对应材料类型c时的预计故障加工片段平均负载sec,并将其与对应加工材料类型进行关联存储;以工件类型为基准,求取各组有效加工时间的中位数,将所得有效加工时间的中位数作为刀具加工对应类型工件时的预计有效加工时间δt。

24、进一步地,所述步骤4包括:

25、提取刀具生命终点对应加工片段材料类型ci、前置累计有效切削负载mi、其前一个加工片段对应特征向量pi-1以及其之前所有加工片段对应各类别加工材料类型的前置累计有效切削负载[m1',…,m'm]与最大有效切削负载标准差[σ1',…,σ'm],使用mi替换pi-1中的前置累积有效切削负载mi-1,并将其与ci、[m1',…,m'm]、[σ1',…,σ'm]合并作为对应加工片段的刀具状态预测特征向量xi,yi=1作为刀具的状态类型;提取刀具生命周期中其他加工片段的刀具状态预测特征向量xl,并设定其状态类型为0;处理完所有刀具样本数据后,即得到由众多刀具极限特征与故障类型组成的样本集合{(x0,y0),…,(xl,yl),…}。

26、进一步地,所述步骤4还包括:

27、按照样本刀具状态类型,将所得样本划分为两类,一类刀具状态类型为0,另一类刀具状态类型为1;

28、将样本数据中的刀具极限特征向量作为输入数据,刀具状态类型作为输出数据,使用随机森林进行分类模型训练,即得到刀具的状态预测模型,当刀具状态类型为0时,表示刀具状态正常,当刀具状态类型为1时,表示刀具状态异常;

29、在实际加工过程中,当完成某一个零件的加工后,提取当前加工片段对应特征向量pn以及其之前所有加工片段对应各类别加工材料的前置累计有效切削负载[m1',…,m'm]与最大有效切削负载标准差[σ1',…,σ'm];同时基于加工计划与对应程序编号,获取计划下一个加工工件材料类型c以及预计有效加工时间δt,获取加工工件材料类型c对应预计故障加工片段平均负载sec,估算下一加工片段的前置累积有效切削负载m',其计算公式为:m'=mn+secδt

30、其中,mn为当前加工片段对应特征向量pn中的前置累积有效切削负载。

31、进一步地,所述步骤4还包括:

32、将估算的前置累积有效切削负载m'替换提取到的当前加工片段对应特征向量pn中的前置累积有效切削负载mn,并与下一加工任务对应工件材料类型c、各类别加工材料的前置累计有效切削负载[m1',…,m'm]与最大有效切削负载标准差[σ1',…,σ'm]合并,得到刀具状态预测特征向量xn,将其输入刀具状态预测模型,预测下一个加工任务中的刀具状态,若其预测值为0,表示刀具状态正常,能顺利完成下一工件材料类型为c的对应工件加工任务,无需进行处理;若其预测值为1,表示刀具状态异常,无法顺利完成下一个加工任务;

33、获取其他材料类型及其对应加工工件预计有效加工时间与预计故障加工片段平均负载,更新状态预测模型输入xn,进行刀具状态预测,获取当前刀具可顺利完成加工的对应工件材料与工件编号,生成加工建议。

34、由于采用了上述技术方案,本发明具有如下的优点:

35、1、基于刀具空载转速-负载曲线获取实际加工过程中的有效切削负载,结合进给信号与三色灯信号,剔除机床设备关机、空闲与空载状态下的数据,获取刀具的实际有效加工数据,精准监控刀具实际工作数据,同时在不加装外部传感器的基础上,仅采集机床设备自身运行数据,以加工片段(一个工件从开始加工到完成加工)为基准,基于特征选择、特征组合等方法对机床运行数据进行全面的特征提取操作,从而得到能反应刀具状态的详细特征数据。其操作简单,对机床设备无任何影响,不影响生产,同时又能有效提取能反应刀具状态的详细特征数据。

36、2、本发明指导操作人员对刀具采取合理措施,避免因刀具状态异常导致的加工工件质量不达标的情况发生以及因过早更换刀具导致资源浪费。同时,当预测刀具不满足当前加工任务时,继续预测刀具可顺利完成的加工任务,结合工厂现有生产任务可生成加工建议,将刀具用于满足条件的工件加工任务,充分利用刀具的剩余价值,有效提升资源利用率与生产效率。

- 还没有人留言评论。精彩留言会获得点赞!