全自动衬套铰孔设备及其加工方法与流程

本申请涉及一种衬套加工设备,具体涉及全自动衬套铰孔设备及其加工方法。

背景技术:

1、风机的用途十分广泛,可用于冶金、化工、轻工、食品、医药设备、机械设备等场所通风换气或加强散热之用。而衬套作为风机的一个重要零部件,起到了对轴的保护作用,良好的衬套可以使得风机转动顺畅,使用寿命大大提高。

2、目前生成过程中,由于衬套一般是采购件或者外协加工件,由于厂家的水平参差不齐,往往存在较多的衬套不符合精度要求,导致装配后风机的性能和寿命降低,严重影响风机的质量。而目前最常见的方式就是人工抽检,不合格的数量达到一定数量就整批退货,合格率达标就进库。但是这种抽检的方式无法覆盖每个衬套,仍旧会存在一部分衬套精度不符合要求,而每个进行人工检查导致工作强度显著提升。

3、因此,亟待一种可对衬套进行二次加工并进行精度检测的全自动衬套铰孔设备及其加工方法,以解决现有技术存在的问题。

技术实现思路

1、本申请的目的是针对现有技术中存在的上述问题,提供了全自动衬套铰孔设备。

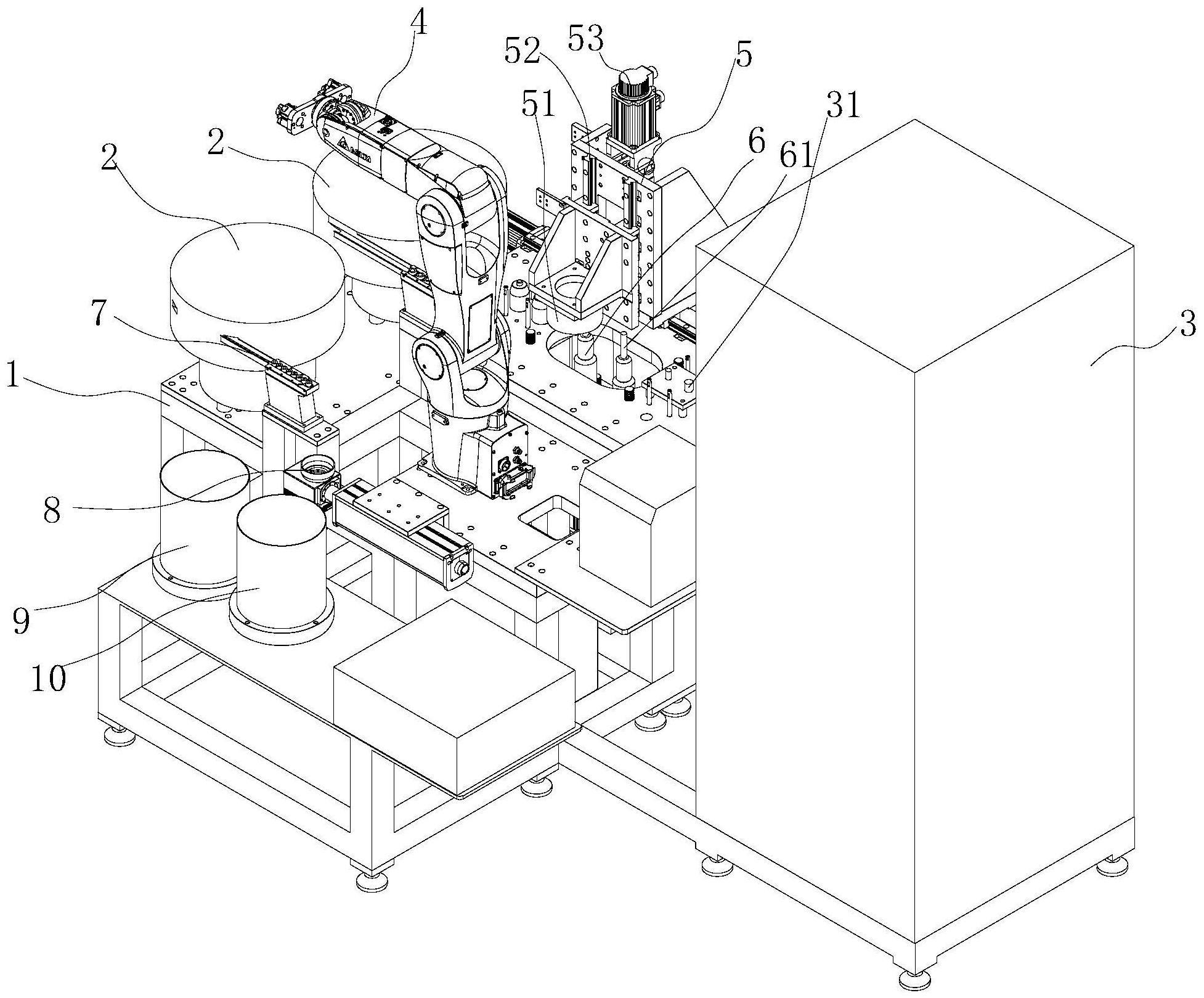

2、为了实现上述申请目的,本申请采用了以下技术方案:全自动衬套铰孔设备包括:

3、机架,用于安装螺旋出料装置、第一承台、机械手、下压铰孔加工机构、转动铰孔设备、第二承台、激光打标装置、合格桶以及不合格桶;

4、螺旋出料装置,用于将批量待二次加工检测的衬套逐个输出,以供机械手夹取;

5、第一承台,用于临时放置待二次加工检测的衬套;

6、机械手,用于夹取移动衬套;

7、下压铰孔加工机构,用于将第一承台上的衬套移动至加工工位进行下压铰孔二次加工操作,然后将加工完成后的衬套移动至第二承台;

8、加工工位,设于下压铰孔加工机构下方,用于通过转动铰孔设备与下压铰孔加工机构配合实现对衬套的铰孔二次加工;

9、第二承台,用于临时放置待检测的衬套;

10、精度检测装置,与第二承台连接,用于对衬套的内径精度检测,并记录每个衬套的内径精度,将内径精度不符合设定精度的衬套判定为不合格;

11、激光打标装置,用于将机械手夹取移动过来的精度检测合格的衬套进行激光打标;

12、合格桶,用于放置激光打标后的合格衬套;

13、不合格桶,用于放置不合格的衬套。

14、进一步地,第一承台、转动铰孔设备以及第二承台位于同一直线。

15、进一步地,第一承台、转动铰孔设备以及第二承台的数量大于等于二。

16、进一步地,还包括对称设于每个第二承台两侧的有无传感器。

17、进一步地,第一承台两侧也设有有无传感器。

18、进一步地,转动铰孔设备包括铰孔刀头和用于驱动该铰孔刀头转动的第一驱动电机。

19、进一步地,机架通过水平导轨与下压铰孔加工机构连接,并通过第二驱动电机驱动下压铰孔加工机构沿水平导轨长度方向来回移动。

20、进一步地,下压铰孔加工机构包括下压头、竖直导轨以及下压电机,下压头用于取放衬套,竖直导轨通过固定架安装于导轨的滑块上,下压头安装于竖直导轨的滑块上并通过下压电机驱动在竖直导轨长度方向来回移动,以实现对衬套的下压。

21、进一步地,机械手和下压铰孔加工机构分别设于加工工位的两侧,接近对称或对称设置。

22、全自动衬套铰孔设备控制方法,用于控制上述的全自动衬套铰孔设备,具体包括以下步骤:

23、s00、螺旋出料装置依次输出衬套;

24、s10、机械手将衬套逐个放置于第一承台上;

25、s20、下压铰孔加工机构移动至对应的第一承台上方,下降吸取衬套,并将该衬套移动放置于加工工位的转动铰孔设备上;

26、s30、下压铰孔加工机构下压,转动铰孔设备转动并配合下压铰孔加工机构将衬套内孔进行二次加工;

27、s40、加工完毕后,机械手将衬套放置于第二承台上;

28、s50、通过精度检测装置对衬套的内孔进行精度检测;

29、s60、将内径精度不符合设定精度的衬套判定为不合格;将内径精度符合设定精度的衬套判定为合格;

30、s70、机械手将合格的衬套移动至激光打标设备进行激光打标后送入至合格桶内,将不合格的衬套直接送入至不合格桶内;

31、s80、循环s00~s70步骤,当不合格衬套数量大于设定阈值时,判定当前转动铰孔设备存在严重磨损,停止设备进行维护。

32、与现有技术相比,本申请具有以下有益效果:

33、1、本申请通过直接将每个衬套进行二次加工,加工后再检测精度是否符合要求,可保证大多数衬套能够符合精度要求,而加工后仍旧不符合要求的衬套可以单独回收,极大地提升了检测效率,从而保证了风机的质量和性能;

34、2、本申请适用于衬套原有精度不符合要求较多的情况,因此不在二次加工前进行精度检测,而是二次加工后进行二次检测,目的在于减少衬套的浪费,减少外协厂的损失。

技术特征:

1.全自动衬套铰孔设备,其特征在于,包括:

2.根据权利要求1所述的全自动衬套铰孔设备,其特征在于,所述第一承台、所述转动铰孔设备以及所述第二承台位于同一直线。

3.根据权利要求2所述的全自动衬套铰孔设备,其特征在于,所述第一承台、所述转动铰孔设备以及所述第二承台的数量大于等于二。

4.根据权利要求1所述的全自动衬套铰孔设备,其特征在于,还包括对称设于每个所述第二承台两侧的有无传感器。

5.根据权利要求5所述的全自动衬套铰孔设备,其特征在于,所述第一承台两侧也设有有无传感器。

6.根据权利要求1所述的全自动衬套铰孔设备,其特征在于,所述转动铰孔设备包括铰孔刀头和用于驱动该铰孔刀头转动的第一驱动电机。

7.根据权利要求1-6任意一项所述的全自动衬套铰孔设备,其特征在于,所述机架通过水平导轨与所述下压铰孔加工机构连接,并通过第二驱动电机驱动所述下压铰孔加工机构沿所述水平导轨长度方向来回移动。

8.根据权利要求7所述的全自动衬套铰孔设备,其特征在于,所述下压铰孔加工机构包括下压头、竖直导轨以及下压电机,所述下压头用于取放衬套,所述竖直导轨通过固定架安装于所述导轨的滑块上,所述下压头安装于所述竖直导轨的滑块上并通过所述下压电机驱动在所述竖直导轨长度方向来回移动,以实现对衬套的下压。

9.根据权利要求1-6任意一项所述的全自动衬套铰孔设备,其特征在于,所述机械手和所述下压铰孔加工机构分别设于所述加工工位的两侧,接近对称或对称设置。

10.全自动衬套铰孔设备加工方法,其特征在于,用于控制权利要求1-9任意一项所述的全自动衬套铰孔设备,具体包括以下步骤:

技术总结

本申请涉及全自动衬套铰孔设备及其加工方法,该方案包括机架;螺旋出料装置,用于将批量待二次加工检测的衬套逐个输出;第一承台;机械手,用于夹取移动衬套;下压铰孔加工机构,用于将第一承台上的衬套移动至加工工位进行下压铰孔二次加工操作,然后将加工完成后的衬套移动至第二承台;加工工位,设于下压铰孔加工机构下方;第二承台,用于临时放置待检测的衬套;精度检测装置,与第二承台连接;激光打标装置;合格桶;不合格桶。本申请快速对每个衬套进行加工,以达到加工精度,并将不合格的衬套打回进行回收。

技术研发人员:王超,莫富民,陈东,郭建议

受保护的技术使用者:嘉善卡固电气设备股份有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!