一种全自动联模冲压设备及方法与流程

本发明涉及冲压设备,具体涉及一种全自动联模冲压设备及方法。

背景技术:

1、近年来,随着各种各样的电子产品的普及,人们对于产品的各方面的要求也都越来越高。在电子设备的外观方面,电子产品盖板的外观品质就显得尤为重要。

2、在电子产品盖板的生产工艺中,需要盖板进行冲压加工处理。通常采用覆膜冲压的方式,以避免冲压过程中划伤盖板或者留下模印影响盖板的外观。在冲压加工之前需要盖板待冲压的侧面区域的膜面撕开,以避免冲压折弯过程中膜产生应力影响盖板的形状与质量。目前大部分通过人工操作去撕膜,生产效率不高,也存在一些自动撕膜设备,结构较为复杂,且其未与进料设备、冲压设备联动,需要人工转运,不能实现全自动的生产,效率较低。

技术实现思路

1、本发明的目的在于针对现有技术的缺陷和不足,提供一种全自动联模冲压设备及方法,具有撕膜冲压全自动化、提高效率的优势。

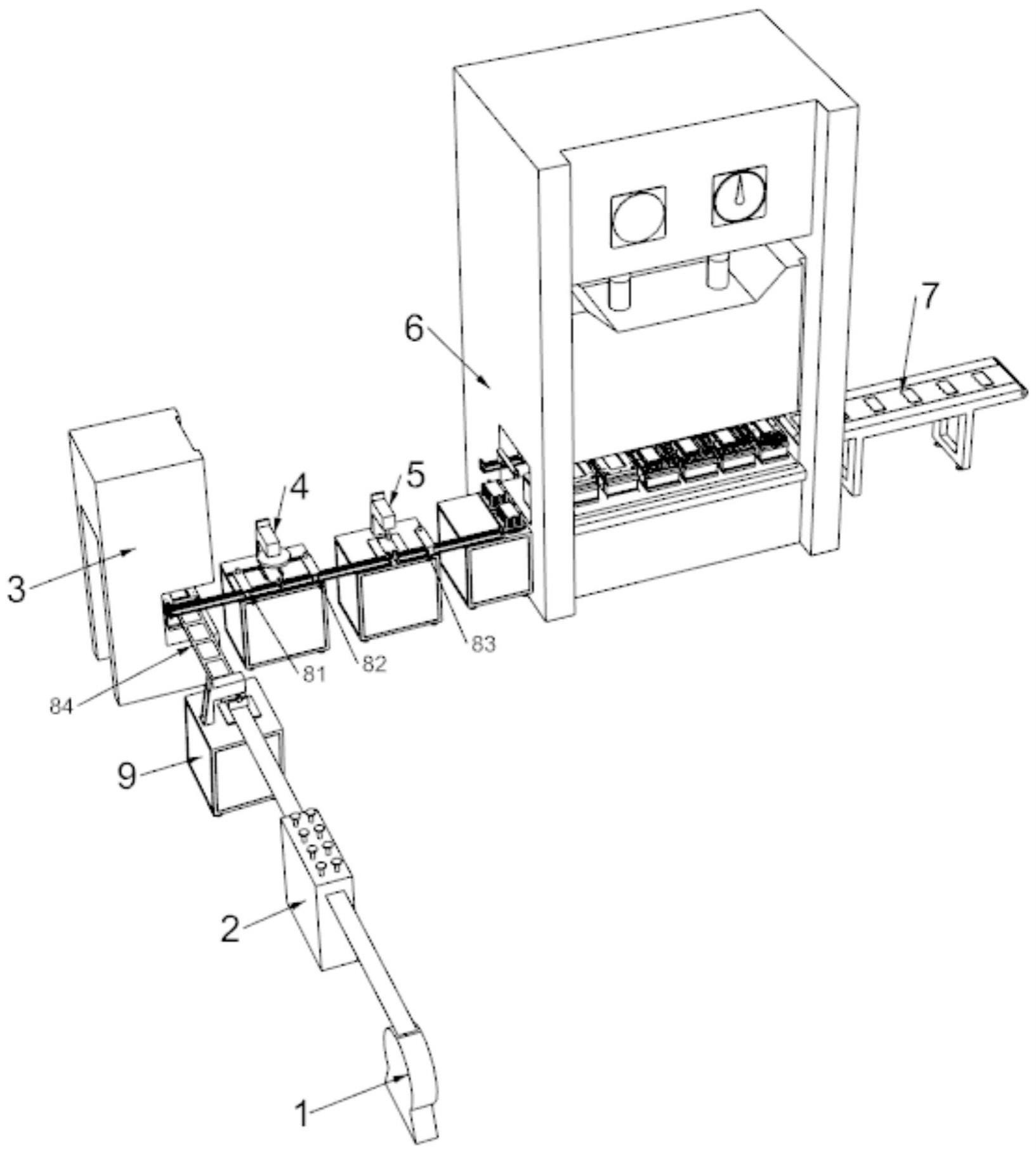

2、为实现上述目的,本发明采用的技术方案是:一种全自动联模冲压设备,包括:

3、送料器,用于将膜面朝下的覆膜金属卷材输出;

4、裁切机构,设置在所述送料器的后端,用于将覆膜金属卷材裁切成单个覆膜金属板;

5、初冲机构,设置在所述裁切机构的后端,以对覆膜金属板进行初步冲压;

6、激光切割机构,设置在所述初冲机构的后端,用于将金属板上设定区域的膜面切割开;

7、撕膜机构,设置在所述激光切割机构的后端,用于将金属板上已切割开的设定区域膜面撕下;

8、联模冲压机构,设置在所述撕膜机构的后端,用于对撕膜处理后的金属板进行冲压加工;

9、传输机构,设置在各机构之间,用于:将裁切好的覆膜金属板转移到所述初冲机构上,将初步冲压后的金属板翻转到膜面朝上、并转移到所述激光切割机构上,将膜面已切割的金属板转移到所述撕膜机构上,将撕膜处理后的金属板转移到联模冲压机构上。

10、本发明进一步设置,在所述送料器和所述裁切机构之间还设置有整平器,以用于将从所述送料器输出的覆膜金属卷材整平。

11、本发明进一步设置,所述撕膜机构包括:用于将金属板固定在上表面的工作台,以及设置在所述工作台上方、可上下左右移动以用于夹持撕膜的钳子组件。

12、本发明进一步设置,所述钳子组件包括:用于夹持待撕区域膜面的钳子和驱动所述钳子移动进行撕膜的驱动件。

13、本发明进一步设置,所述联模冲压机构设置为250t冲床,包括:壳体,位于所述壳体内部上方的冲压滑块,位于所述冲压滑块下方、用于实现不同冲压步骤顺序排列的多个冲压模具,以及设置在所述冲压模具之间、用于将产品在所述冲压模具之间依次传输的传送件。

14、本发明进一步设置,所述传输机构包括:

15、第一传输组件,设置在所述初冲机构和所述激光切膜机构之间;

16、第二传输组件,设置在所述激光切膜机构和所述撕膜机构之间;

17、第三传输组件,设置在所述撕膜机构和所述联模冲压机构之间;

18、第四传输组件(84),设置在所述裁切机构和所述初冲机构之间。

19、本发明进一步设置,所述第四传输组件设置为第一传送带组件。

20、本发明进一步设置,所述联模冲压机构后端还设置有下料传送带,用于将冲压完成的产品输出。

21、本发明为解决上述技术问题,还提供了一种全自动联模冲压方法,包括

22、以下步骤:

23、s1:将膜面朝下的覆膜金属卷材展开输出;

24、s2:将覆膜金属卷材裁切成单个覆膜金属板;

25、s3:将覆膜金属板初步冲压;

26、s4:将金属板翻转至膜面朝上,将金属板上设定区域的膜面切割开;

27、s5:将金属板上已切割开的设定区域的膜面撕下;

28、s6:将撕膜处理后的金属板进行联模冲压。

29、进一步设置,在步骤s1和步骤s2之间还包括步骤s11:将输出的覆膜金属卷材整平。

30、采用上述技术方案后,本发明有益效果为:

31、1、本发明中,通过所述激光切割机构配合所述撕膜机构使用,来实现盖板的弯折区域的膜面的切割、撕膜自动化。这样不仅结构简单便于维护,有效的代替人工操作,从而大大提高生产效率,而且激光切割膜面较为准确,撕膜工作也将更准确高效。

32、2、本发明中,所述撕膜机构后端连接所述联模冲压机构,使得切膜、撕膜、冲压的过程连续且全自动化,加快生产节奏,提高生产效率。

33、3、本发明中,所述联模冲压机构内设置有多个所述冲压模具,且所述冲压模具之间设置有所述传送件,使得产品能够依次完成多个冲压步骤,满足产品冲压的多重工艺。

技术特征:

1.一种全自动联模冲压设备,其特征在于,包括:

2.根据权利要求1所述的全自动联模冲压设备,其特征在于,在所述送料器(1)和所述裁切机构(9)之间还设置有整平器(2),以用于将从所述送料器(1)输出的覆膜金属卷材整平。

3.根据权利要求1所述的全自动联模冲压设备,其特征在于,所述撕膜机构(5)包括:用于将金属板固定在上表面的工作台(51),以及设置在所述工作台(51)上方的钳子组件(52)。

4.根据权利要求3所述的全自动联模冲压设备,其特征在于,所述钳子组件包括:用于夹持待撕区域膜面的钳子和驱动所述钳子移动进行撕膜的驱动件。

5.根据权利要求1所述的全自动联模冲压设备,其特征在于,所述联模冲压机构设置为250t冲床(6),包括:壳体(61),位于所述壳体(61)内部上方的冲压滑块(62),位于所述冲压滑块(62)下方、用于实现不同冲压步骤顺序排列的多个冲压模具(63),以及设置在所述冲压模具(63)之间、用于将产品在所述冲压模具(63)之间依次传输的传送件(64)。

6.根据权利要求1所述的全自动联模冲压设备,其特征在于,所述传输机构包括:

7.根据权利要求6所述的全自动联模冲压设备,其特征在于,所述第四传输组件(84)设置为传送带组件。

8.根据权利要求1-7任一项所述的全自动联模冲压设备,其特征在于,所述联模冲压机构后端还设置有下料传送带(7),用于将冲压完成的产品输出。

9.一种全自动联模冲压方法,其特征在于,包括以下步骤:

10.根据权利要求9所述的全自动联模冲压方法,其特征在于,在步骤s1和步骤s2之间还包括步骤s11:将输出的覆膜金属卷材整平。

技术总结

一种全自动联模冲压设备及方法,它涉及冲压设备技术领域。它包括送料器,用于将膜面朝下的覆膜金属卷材输出;裁切机构,设置在所述送料器的后端,用于将覆膜金属卷材裁切成单个覆膜金属板;初冲机构,设置在所述裁切机构的后端,以对覆膜金属板进行初步冲压;激光切割机构,设置在所述初冲机构的后端,用于将金属板上设定区域的膜面切割开;撕膜机构,设置在所述激光切割机构的后端,用于将金属板上已切割开的设定区域膜面撕下;联模冲压机构,设置在所述撕膜机构的后端,用于对撕膜处理后的金属板进行冲压加工;传输机构,设置在各机构之间,用于在各机构间传输产品。采用上述技术方案实现了撕膜与联模冲压的自动化,有效的提供了生产效率。

技术研发人员:林敏

受保护的技术使用者:深圳市富泰鑫科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!