一种铝板厚度精调轧制工艺的制作方法

本发明涉及金属板加工,尤其涉及一种铝板厚度精调轧制工艺。

背景技术:

1、铝卷是铸轧机经过压延,拉弯角加工后,为进行飞剪的金属产品;在实际使用过程中常常需要对铝卷的厚度进行精调轧制后重新卷板,就需要将铝卷先通过压板机轧制成对应厚度的铝板再进行卷板操作,但是当铝卷通过压板机轧制成铝板的过程中,铝板的位置会发生偏移,铝板歪斜无法保证后续铝板的卷制质量。

2、如授权公告号为cn110125263b的中国发明专利公开了一种卷板机用板材对正装置,通过在底座的上端设置有支撑杆,支撑杆的中间位置设置激光笔,底座的一端连接对正杆,对正杆上活动卡接对正块,对正块通过弹簧与移动块连接,移动块一侧的夹块与放置槽内的板材两侧接触,对称设置的弹簧可保证两侧的伸长量的相同,中间的对正线在板材一端的中心位置,通过与激光笔的红外线进行对正调整。

3、但是上述装置在使用时,需要在铝板静止状态下进行对正操作,不能在铝板运送过程中进行对正,增加了铝板卷板的时间成本。

技术实现思路

1、本技术实施例通过提供一种铝板厚度精调轧制工艺,解决了现有技术中的对正装置在对铝板进行对正时,需要在铝板静止状态下进行对正操作,不能在铝板运送过程中进行对正,增加了铝板卷板的时间成本的技术问题,实现了对正装置在对铝板进行对正时,能够在铝板运送过程中进行对正,降低了铝板卷板的时间成本的技术效果。

2、本技术实施例提供了一种铝板厚度精调轧制工艺,包括以下步骤:

3、步骤一:将铝卷放置在放料台上,工作人员操作冷轧机对铝卷进行厚度精调并轧制成合适厚度的铝板;

4、步骤二:铝板运送到位于主体上的对正装置上,对正装置对铝板进行对正操作;

5、步骤三:铝板对正完成后被传送到卷板机上进行卷板操作;

6、步骤四:铝板卷板完成后关闭设备;

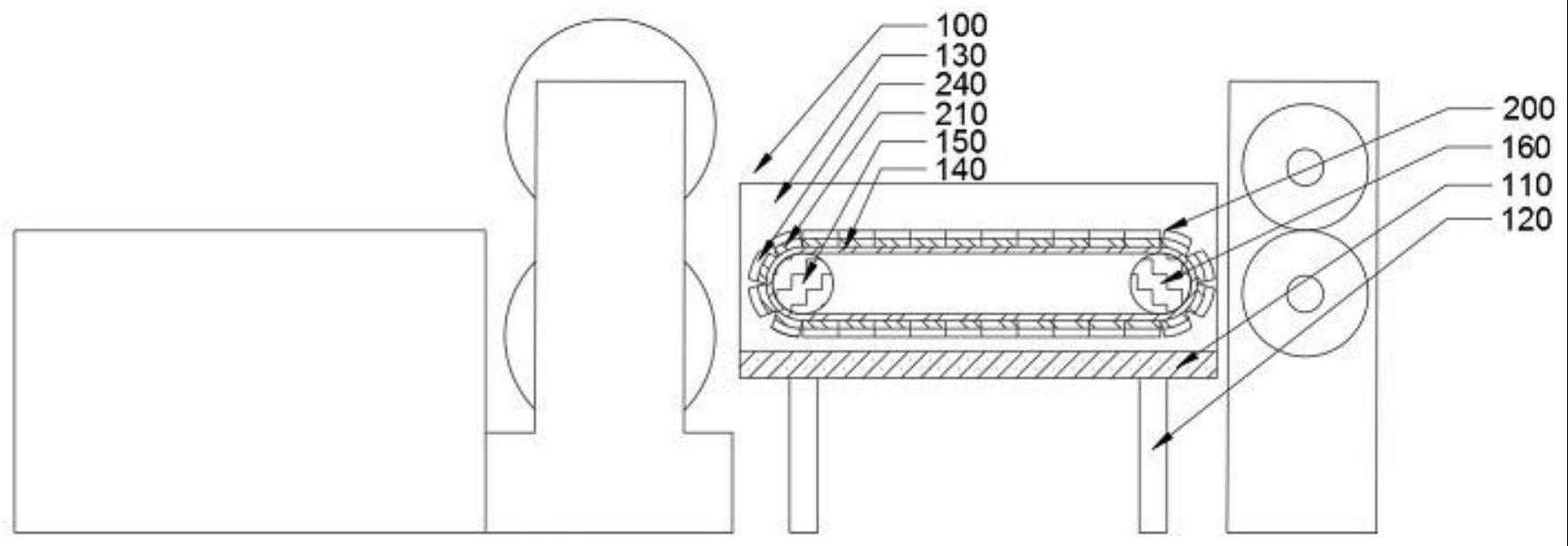

7、其中,步骤二中所述主体包括底带,底带上的外环面均匀且连续的设置有多个对正装置;

8、所述对正装置所述对正装置包括固定在两个滑动块之间的中间气囊、两个侧气囊、两个滑动块和两个侧板;

9、所述滑动块滑动连接在底带上,滑动块整体为长方体,滑动块沿着底带的宽度方向滑动;

10、两个所述侧板分别固定在底带的沿着宽度方向的两侧,侧气囊固定在滑动块和对应的侧板之间。

11、进一步的,所述主体还包括台面、两个挡板、驱动轮和从动轮;

12、两个所述挡板固定在台面上,驱动轮和从动轮均转动连接在两个挡板之间;

13、所述底带为环形传送带,底带套设在驱动轮和从动轮上;

14、所述滑动块包括上压块、下滑块、压簧和气泵箱;

15、所述气泵箱位于下滑块下方,气泵箱远离下滑块的一端滑动连接在底带上;

16、所述气泵箱内部设置有气泵,中间气囊和对应的侧气囊通过气泵进行气体交换;

17、所述下滑块整体为上端开口的中空长方体,下滑块的开口与上压块对应;

18、所述上压块整体为长方体,上压块的外壁与下滑块的内壁滑动连接;

19、所述压簧位于下滑块内部,压簧靠近气泵箱的一端固定在下滑块底部内壁上,压簧远离气泵箱的一端固定在上压块的底端。

20、进一步的,所述侧板上固定有柱形的测压气囊,测压气囊充气后沿着底带的宽度方向伸长;

21、所述下滑块上靠近对应侧板的一端固定连接有导气管,下滑块内部空间与导气管内部相连通;

22、所述导气管远离下滑块的一端穿过侧气囊延伸至对应的侧板内部,且导气管远离下滑块的一端与测压气囊连接,使得测压气囊内部空间和下滑块内部空间通过导气管相连通;

23、所述中间气囊、侧板和侧气囊这三者的整体形状均为长方体。

24、进一步的,两个所述挡板中任一个挡板上固定有用于带动驱动轮转动的电机,电机的转动轴穿过挡板与驱动轮固定连接;

25、所述侧气囊和中间气囊充放气时均沿着底带的方向伸缩;

26、所述中间气囊和侧气囊的最大伸缩长度相同且该最大伸缩长度值等于两个侧板之间的最短距离;

27、所述中间气囊和侧气囊两者的底部均与底带滑动连接;

28、所述中间气囊、侧气囊、侧板和滑动块四者的长度相同。

29、进一步的,所述测压气囊位于侧板上靠近铝板放料位置的一端;

30、所述中间气囊和侧气囊的材质均为橡胶;

31、优选的,所述测压气囊的最大伸缩长度值为底带宽度值的二分之一;

32、所述中间气囊和侧气囊两者高度相同;

33、所述侧气囊的高度值不大于下滑块和气泵箱的高度值之和;

34、所述上压块上远离下滑块的一端设置有防滑垫;

35、所述测压气囊内部设置有气压传感器。

36、进一步的,所述对正装置还包括两个软胶囊;

37、所述软胶囊整体形状为长方体,两个软胶囊分别固定在两个侧板之间,软胶囊靠近底带的一端与侧气囊滑动连接。

38、进一步的,所述对正装置还包括负压囊和真空吸盘;

39、所述负压囊位于中间气囊上方,负压囊固定在两个滑动块之间;

40、所述负压囊上远离底带的一端固定有多个真空吸盘,多个真空吸盘沿着负压囊在底带传送方向上的中线均匀分布;

41、所述真空吸盘内部开设有小孔,使得真空吸盘内部与负压囊内部空间相连通;

42、所述软胶囊上远离底带的一端开设有长方形开口;

43、所述软胶囊与侧气囊两者的最大伸缩长度值相同。

44、进一步的,所述软胶囊远离底带的一端端面与下滑块远离气泵箱的一端端面位于同一水平面上;

45、所述负压囊远离底带的一端端面低于下滑块远离气泵箱的一端端面;

46、所述真空吸盘远离负压囊的一端端面高于下滑块远离气泵箱的一端端面;

47、所述软胶囊的长度小于侧气囊的长度,软胶囊位于测压气囊远离铝板放料位置的一侧。

48、进一步的,所述软胶囊内部设置有限位网和清洁软胶;

49、所述清洁软胶位于限位网内部,限位网位于软胶囊内部;

50、所述限位网整体为中空的长方体,限位网外壁与软胶囊内壁滑动连接。

51、进一步的,所述软胶囊靠近底带的一端内壁上和远离底带的一端内壁上均固定有多个限位钩;

52、所述软胶囊内靠近底带的一端内壁上的限位钩钩尖朝向远离滑动块的方向,软胶囊内远离底带的一端内壁上的限位钩钩尖朝向靠近滑动块的方向;

53、所述限位网由尼龙材质制成;

54、所述负压囊和软胶囊的材质均为橡胶。

55、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

56、提供一种铝板厚度精调轧制工艺,采用一种包括主体和对正装置的加工装置配合完成;主体包括台面、两个挡板、底带、驱动轮和从动轮;底带为环形传送带,底带套设在驱动轮和从动轮上;底带上的外环面均匀且连续的设置有多个对正装置;对正装置包括固定在两个滑动块之间的中间气囊、两个侧气囊、两个滑动块和两个侧板;滑动块滑动连接在底带上;滑动块整体为长方体,滑动块沿着底带的宽度方向滑动;两个侧板分别固定在底带的沿着宽度方向的两侧;侧气囊固定在滑动块和对应的侧板之间;有效解决了现有技术中的对正装置在对铝板进行对正时,需要在铝板静止状态下进行对正操作,不能在铝板运送过程中进行对正,增加了铝板卷板的时间成本的技术问题,进而实现了对正装置在对铝板进行对正时,能够在铝板运送过程中进行对正,降低了铝板卷板的时间成本的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!