一种并线插片焊接生产方法与流程

本发明涉及温度传感器,尤其是一种并线插片焊接生产方法。

背景技术:

1、现有的温度传感器生产过程一般包括线材剪切、沾锡、夹芯片、焊接、加热等。现有的生产线存在以下缺陷:1)、裁切后的线材放置在移载治具或带槽的皮带上,由于设备震动等原因,焊接芯片前需要对线材反复剪切,使所有线材长度一致,这种方式浪费线材;2)、线材剪切后一般通过夹具夹持,夹具分多组安装在转盘上,每组夹具均需要完成夹持、伸缩、翻转等动作,结构比较复杂,对夹具精度要求高,夹具反复动作故障率也大大增加;3)、一组夹具一次只能夹持一组线材,作业效率低。4)、现有线材焊接芯片后为散状,需要人工一根一根清理并人工作业,不仅效率低下,而且流转过程中的损害大大降低了的传感器精度。

2、申请号为“201610542559.6”的专利“线材焊接用排线工装和排线工艺”,该工艺中的线材需要先从底板转移到胶带,再从胶带转移到纸带处进行焊接。该装置中的线材为分散的两根,由于输送设备的晃动,前期剪切需要多次才能保证在胶带粘接前处于对齐状态。而底板、胶带、纸带均为长度有限的条状结构,要想设备连续工作,这里的底板如移动治具需要通过链传送或其他方式传送,前期需要反复下放;胶带、纸带需要通过剪切机构不断剪切;另外,底板、胶带、纸带等也不方便自身直接进行换向等,中间夹持芯片较困难。

技术实现思路

1、本发明所要解决的技术问题是提供一种并线插片焊接生产方法,可简化设备结构,简化生产工艺,提高产品精度及质量。

2、为解决上述技术问题,本发明所采用的技术方案是:

3、一种并线插片焊接生产方法,包括以下步骤:

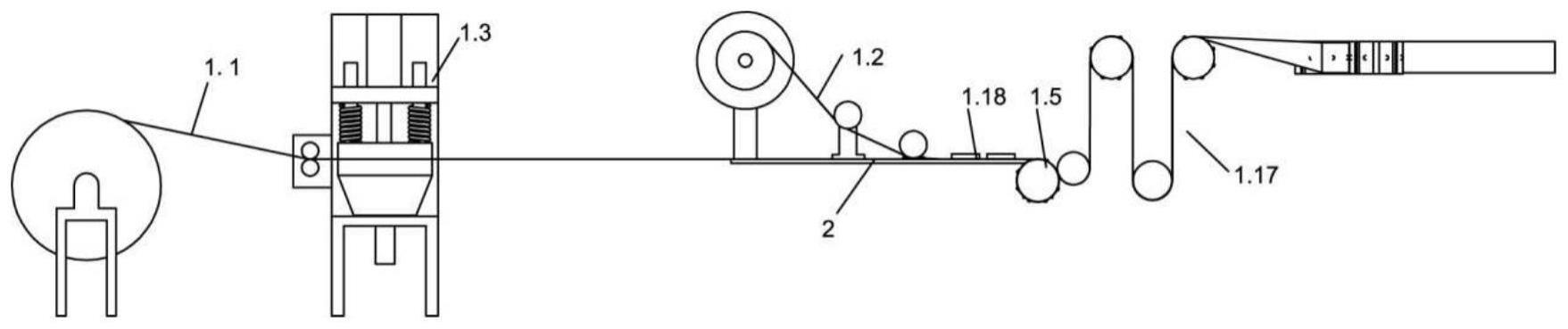

4、步骤1)、驱动轮组驱动双并线粘接带向前传送定长距离后停动,线材夹持输送机构带动双并线向前移动一段距离,使双并线穿过定位槽并伸出一段长度。随后第二剪切机构的第一底座向定位槽靠拢,就位后,双并线穿过第二压块、第一底座之间,双并线端头伸出到上切片、下切片外。第二剪切机构的第二气动夹爪闭合,完成剪切。随后,第二剪切机构释放后后退复位。此时,双并线仍然穿过定位槽伸出一段长度;

5、步骤2)、线材夹持输送机构带动双并线向后移动一段距离,使双并线的端头与传送带一侧对齐;然后,压紧机构下移,将该处的胶带压紧在传送带上;压紧时,第一剪切机构进行剪切;随后压紧机构、第一剪切机构依次复位;线材夹持输送机构的第一气动夹爪张开,线材夹持输送机构的第二气缸伸出向后复位。驱动轮组继续驱动双并线粘接带向前传送定长距离后停动,再进行下一次剪切;

6、步骤3)、当双并线粘接带移动到剥皮机构处就位时,第六气缸伸出,使压板压住双并线中间部分,此时,剥皮刀片插入到双并线的橡胶表皮上,随后,第七气缸伸出,剥皮刀片向后移动,将橡胶表皮向外剥离,双并线内的线束露出一段;当双并线粘接带继续移动到线材尾部切齐机构处时,第八气缸伸出,切齐刀片下移,切齐刀片对双并线的线束某位置进行切断,这样后续双并线粘接带上双并线尾部露出线束且所有双并线线束尾端保持齐平;

7、步骤4)、双并线粘接带携带双并线,经过轮组件夹持向前传送,随后经换向轮组进行换向后,双并线下由水平状态变为竖直状态。随后,经过助焊剂槽,沾附助焊剂;然后经过锡液槽,锡液槽经刮板刮液后,通过第九气缸顶起,在双并线粘接带经过锡液槽时,双并线沾附锡液。该处沾锡主要将双并线的两根线束中的线丝分别固定;

8、步骤5)、当双并线粘接带水平经过线材端头闭合机构处时,四号气缸收缩,平整组件的平整块下压,可将双并线的线束压平直,随后到达定位块处。此时一号气缸伸出,使得双并线的端头穿过定位块并与一号气动夹爪的夹板正对。一号气动夹爪动作,将双并线的线束端头夹紧,使双并线的线束端头弯曲变形并相互靠拢。随后一号气动夹爪松开,一号气缸缩回。在继续向前运动时通过平整组件位于线材端头闭合机构右侧的平整块再次压平整,随后继续传送;

9、步骤6)、当双并线粘接带竖直经过芯片上料机构处时,二号气缸收缩,从而使得滑动底板向双并线粘接带靠拢;就位后,双并线的线束端头进入到开槽中。此时,左夹板、右夹板夹持着芯片且位于双并线左侧位置,芯片下端面与托板上端面接触;

10、步骤7)、随后左侧的推送机构推动安装座向右移动;由于右夹板前端为尖端,右夹板穿过双并线的上下线束之间的间隔并进入到双并线的上下线束之间。在继续向右移动就位后,芯片位于双并线的上下线束之间时,左夹板、右夹板松开芯片,由于双并线的线束端头存在弯曲变形,因此双并线的上下两线束通过弯曲力可将芯片夹持。在双并线粘接带继续向下移动一小段距离后,另一气动夹爪伸出,将芯片与双并线再次夹紧,随后松开后退,这样避免后续输送过程中掉落,保证后期焊接时可靠;

11、步骤8)、二号气缸伸出,使滑动底板远离双并线粘接带;

12、步骤9)、随后通过右侧的推送机构将安装座向左推送就位,此时左夹板,右夹板位于开槽左侧。机械手夹取振动盘移出通道口的芯片放置在左夹板,右夹板之间的托板上,三号气缸收缩,左夹板,右夹板靠近并对芯片夹紧。该状态恢复到初始状态;

13、步骤10)、重复上述5)~9)过程,在双并线粘接带间歇向前传送的过程中,反复进行芯片的上料夹持;

14、步骤11)、芯片夹持后再次经过第二组沾锡机构,完成焊接;

15、步骤12)、焊接后的双并线粘接带经过轮组件导向形成迷宫机构并经过自动清洗装置,利用超声波将助焊剂洗掉;随后进行检测、加热,再裁剪后流转进入到其他工序。

16、本发明一种并线插片焊接生产方法,具有以下技术效果:

17、1)、通过采用传送带、胶带对双并线进行固定并向前传送,粘接固定与线材剪切同时进行,粘贴后的线材不会发生相对移动,这样后期无需多次裁切,减少线材浪费。

18、2)、通过采用传送带、胶带对双并线进行固定并向前传送,无需利用夹具夹持线材,结构更加简单,故障率大大降低。

19、3)、通过采用传送带、胶带对双并线进行固定并向前传送,双并线粘接带呈带状,相对于现有双并线为散状,需要人工一根一根清理并人工作业的情况,本技术可成卷,方便流转,方便自动作业,且减少流转过程中人为过多干预对传感器的损害。

20、4)、通过在传送带上设置通孔,这样可避免传送带发生偏移,同时还可使传送带由竖直状态变为水平状态,由水平状态转为垂直状态,这样方便剪切、沾锡、夹芯片等工位设备的安装,且部分工位能进行批量作业,简单高效。

21、5)、通过采用双并线作为线材原材料,由于双并线为两根线束外包覆橡胶套,两根线束之间通过橡胶套连接成整体,这样前期无需将剪切后的两段线材合并,无需对齐,无需二次剪切,节省了工序。

22、6)、通过采用第一剪切机构可对线材的尾部进行剪切;采用第二剪切机构可对线材的头部进行剪切,且剪切过程中通过压紧机构将双并线压紧在胶带、传送带之间,随后利用胶带的粘附力完成固定,由此在剪切的同时完成双并线粘接带的连接、固定,防止后期因设备振动而使双并线产生位置变化,保证双并线的位置精度可靠。

23、7)、通过双并线粘接带与锡液槽或助焊剂槽组合,通过改变锡液槽或助焊剂槽的大小,可一次批量进行双并线的沾锡液或沾助焊剂,不仅提高效率,且不需要夹具操作,简单快捷。

24、8)、通过线材端头闭合机构可将线材端头的金属线束夹持靠拢,在金属线束夹持靠拢前后均通过压块进行按压,使金属线束保持平整,这样有利于后期芯片插入;通过设置第二伸缩气缸,可使得左夹板、右夹板前后移动,带动芯片靠近或远离双并线粘接带,通过左右的推送机构,可使得左夹板、右夹板左右移动,带动芯片穿过线材上下线束之间,从而使线材上下线束对芯片夹持;上述机构相对之前的结构而言,大大节省了夹芯片的操作工序,且相对其他结构而言,装配安装更简单,成本更低,故障率也低;通过气缸驱动相应的功能件动作,动作精度高,无需人员监控,减少人工成本,且产品合格率也更高。

- 还没有人留言评论。精彩留言会获得点赞!