一种底座脚架框组及其生产工艺的制作方法

本技术涉及机加工领域,尤其是涉及一种底座脚架框组及其生产工艺。

背景技术:

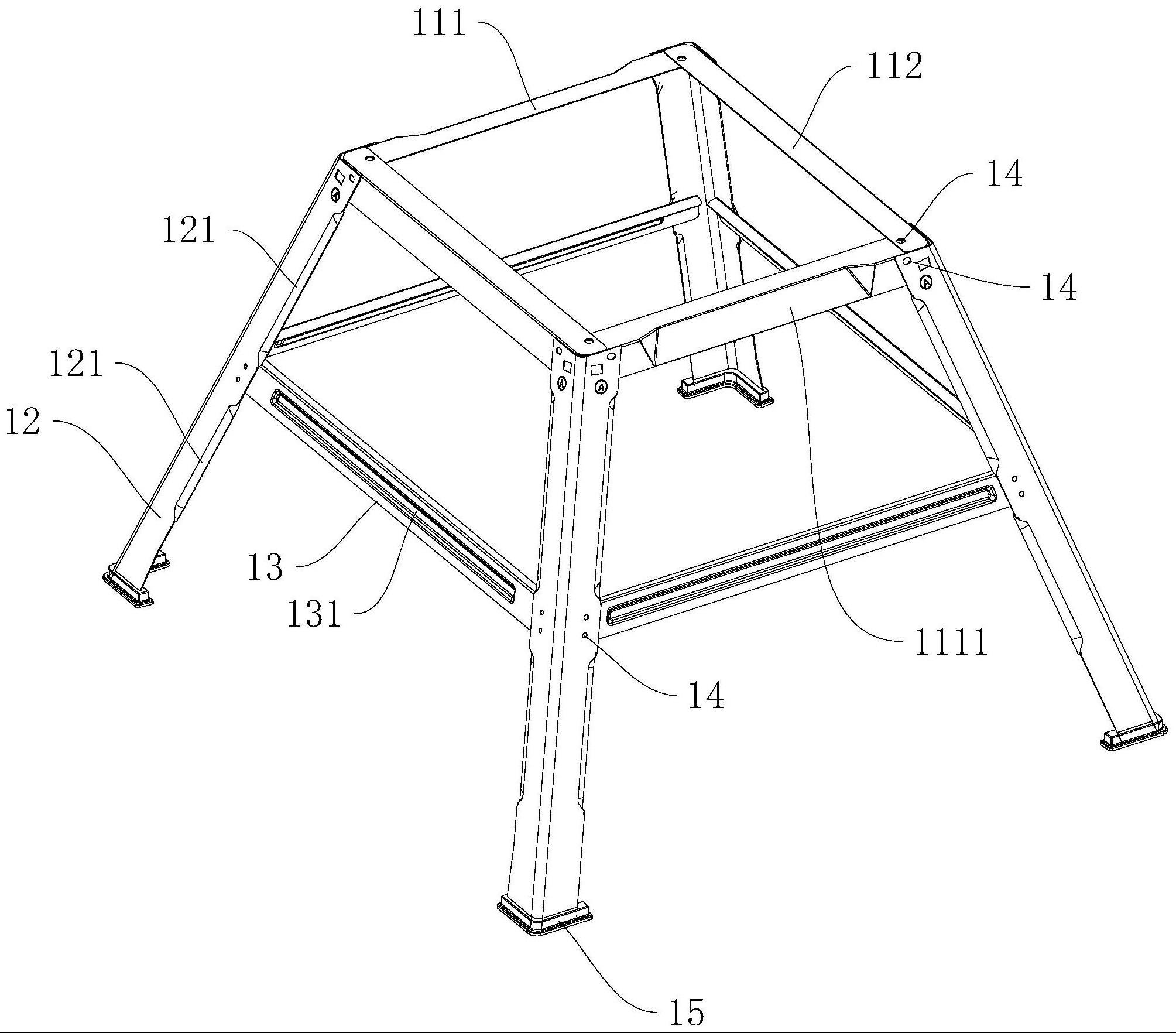

1、底座脚架框组的结构为上端由四根支杆形成的框体状,每个框体的转角处均连接一根支腿,同时相邻支腿之间连接一根加强杆进行加固,通过该底座脚架框组实现对切断锯等加工设备进行固定支撑作用。参照图1所示,该固定支架包括呈弯折设置的支杆和支腿、以及带有加强筋槽的加强杆,三者通过设置通孔后采用螺栓进行固定连接。

2、针对上述中的相关技术,为了方便上述底座脚架框组的加工组装,需要设计一条合适的生产工艺来生产组装。

技术实现思路

1、为了方便对切断锯等加工设备进行固定支撑。

2、第一方面,本技术提供一种底座脚架框组,采用如下的技术方案:

3、一种底座脚架框组,包括四根形成正方形框体的支杆、四根上端连接在支杆上的支腿、四根连接在相邻支腿之间的加强杆,所述支杆、支腿和加强杆上均开设有用于连接的连接孔,所述支杆、支腿和加强杆均部分弯折以提高强度,其中所述支腿两侧弯折有支腿加强部,所述支杆包括加强支杆和连接支杆,所述加强支杆中部冲压成型有支杆加强部,所述加强支杆和所述连接支杆均有两个并交替布置,所述加强杆上设置有加强筋。

4、第二方面,本技术提供一种底座脚架框组的生产工艺,采用如下的技术方案:

5、一种底座脚架框组的生产工艺,包括下述步骤:

6、1)、对料带卷进行切割而分段成一个个加工单元;

7、2)、把加工单元分为支杆单元、支腿单元和加强杆单元并分别送入不同的加工通道;

8、3)、对加工单元根据需求进行切割、冲孔、冲压和弯折形成相应的支杆、支腿和加强杆;

9、4)、把支杆、支腿和加强杆组装成底座脚架框组。

10、通过采用上述技术方案,料带卷分成一个个加工单元用于生产支杆、支腿和加强杆,设三条不同的加工通道对加工单元进行加工,从而可以成套生产底座脚框架组的各个部件,方便最后的拼装,提高生产效率。

11、可选的,步骤3)中,支杆单元依次经过切割、冲孔和同步进行的冲压弯折而成型,支腿单元依次经过切割、冲孔、弯折和冲压,加强杆单元依次经过切割、冲孔、冲压和弯折。

12、通过采用上述技术方案,支杆单元、支腿单元和加强杆单元的加工顺序不同,从而可以更好的适配各自的结构特点,进行适应性加工,提高加工效率,降低加工难度。

13、可选的,步骤2)中通过分料组件把加工单元分为支杆单元、支腿单元和加强杆单元并送入三条不同的加工流水线,所述分料组件包括承接台、安装于承接台上接收加工单元的接料座、驱动接料座旋转的驱动组件和推动加工单元脱离接料座进入加工通道的下料驱动件,所述加工通道绕承接台间隔角度设置,所述驱动组件驱动所述接料座依次旋转不同角度并对应三个加工通道,所述下料驱动件为气缸并于活塞一端设置适配的推动块;

14、所述接料座开设有供加工单元安置的安置槽,所述安置槽内滑移安装有推动限位块。

15、通过采用上述技术方案,通过分料组件把切割出的加工单元送入不同的加工流水线,实现对加工单元的划分,使得一条切割流水线可以同时供应三条不同的加工流水线,提高加工过程中的自动化,减少人工,同时又能保障每个加工流水线送入的加工单元数量保持一致,提高分配的准确性,切割和加工连续性较好,不存在先切割,然后把切割下来的加工单元一起放入加工流水线的隔断;承接台供接料座安装,接料座开设的安置槽供加工单元滑入,然后通过旋转接料座,使得加工单元的长度方向与相应加工通道的运输方向一致,下料驱动件驱动推动块把加工单元送入相应的加工通道,通过接料座旋转不同的角度,从而送入不同的加工通道,实现自动分料功能。

16、可选的,所述接料座的旋转中心偏心设置,所述安置槽对应切割的工位时,所述接料座偏心端靠近切割的工位。

17、通过采用上述技术方案,通过把接料座偏心设置,使得接料座更好的接收送过来的加工单元,同时也更好的把加工单元送入下一步的加工通道,降低接料座的体积和质量,同时紧凑本身的结构,不容易与其他机构产生干涉。

18、可选的,所述驱动组件包括齿轮轴、第一齿条、第二齿条、第三齿条、推动条和驱动推动条运动的偏心转驱动件,所述齿轮轴转动安装于所述承接台上且上端与所述接料座固定,所述第一齿条、所述第二齿条和所述第三齿条均与所述齿轮轴啮合并滑移安装于所述承接台内,且一端裸露,所述第一齿条、所述第二齿条和所述第三齿条沿所述齿轮轴长度方向间隔布置,所述推动条有三个,三个推动条分别适配所述第一齿条、所述第二齿条和所述第三齿条。

19、通过采用上述技术方案,齿轮轴用于带动接料座旋转,第一齿条、第二齿条和第三齿条对应三条加工通道,分别带动接料座旋转不同的角度,三个推动条分别用于推动第一齿条、第二齿条和第三齿条,实现驱动,同时第一齿条、第二齿条和第三齿条位于不同的高度,从而不会相互干涉。

20、可选的,所述驱动组件还包括安装台,所述安装台安装于承接台旁,所述安装台包括底台、转动安装于底台上的旋转台以及驱动旋转台旋转的电机,所述推动条和所述偏心转驱动件安装于所述旋转台上,所述下料驱动件安装于所述旋转台。

21、通过采用上述技术方案,使得下料驱动件和推动条两者共用一个旋转的部件,保持角度的一致性,偏心转驱动件先带动下料驱动件靠近承接台,然后下料驱动件再启动,降低下料驱动件的驱动行程要求,推动条插入后,偏心转驱动件保持平稳,从而使得下料驱动件平稳的推动,两者相互影响,减少驱动行程,加速过程,且仍然保持运行平稳。

22、可选的,步骤4)中通过装配装置进行装配,装配装置包括底板、设置于底板上的侧安置块和中间安置杆以及驱动侧安置块运动的侧驱动件和驱动中间安置杆运动的中间驱动件,所述侧安置块有四个,四个所述侧安置块转动安装于所述底板上,所述侧驱动件有四个,四个所述侧驱动件一一对应分别驱动四个所述侧安置块转动,所述侧安置块上开设有供所述支腿安置的支腿安置槽,所述底板设置有供所述中间驱动件安装的中间安置架,所述中间安置杆有四个,四个所述中间安置杆下端转动安装于所述底板,所述中间安置杆与所述中间驱动件之间通过关联杆转动连接,所述关联杆有四个对应四个所述中间安置杆,所述中间驱动件通过关联杆带动四个所述中间安置杆上端做相互远离和靠近的运动;

23、所述中间安置杆包括下抵接部、中间连接部和上抵接部,所述下抵接部供所述支腿抵接,所述中间连接部朝所述中间驱动件方向悬伸设置,所述下抵接部上端供所述加强杆安置,所述上抵接部上端供所述支杆安置。

24、通过采用上述技术方案,底板供装配装置的其他部件安装,从而保持整体可移性,四个中间安置杆供四个支杆和四个加强杆安置,中间安置杆设计成下抵接部、中间连接部和上抵接部三部分,使得四个中间安置杆在中间驱动件带动下向内收缩时,不会受到加强杆上的加强筋影响,保持运动的顺畅,侧安置块供支腿安置,然后通过侧驱动件带动支腿贴合到支杆和加强杆上,完成拼装,拼装位置精度较高,且可以通过适配机械手实现自动化拼装。

25、可选的,所述下抵接部和所述上抵接部上均开孔并安装有螺母安置块,所述中间安置杆于所述中间驱动件带动下时,所述螺母安置块可平稳脱落,所述螺母安置块上开设有供螺母安置的螺母孔。

26、通过采用上述技术方案,螺母安置块开设螺母孔供螺母安置,方便拼装时,螺栓的紧固安装,安装完成后,由于螺母安置块的设置,不会影响中间安置杆的向内收回动作,从而不会影响底座脚架框组拼装完成后的脱模过程。

27、可选的,所述底板从下到上包括固定底板和翻转底板,所述翻转底板一侧与所述固定底板转动连接,另一侧通过翻转驱动件关联,所述固定底板于远离所述翻转驱动件的一侧设置有收集框。

28、通过采用上述技术方案,自动脱落的螺母安置块可以通过收集框进行快速收集,然后往螺母安置块上再次放置螺母即可使用,未脱落的螺母安置块可以手动进行脱落,螺母安置过程与拼装过程分开,从而不会影响拼装效率,提高拼装的整体效率。

29、综上所述,料带卷分成一个个加工单元用于生产支杆、支腿和加强杆,设三条不同的加工通道对加工单元进行加工,从而可以成套生产底座脚框架组的各个部件,方便最后的拼装,提高生产效率,分料组件把加工单元划分并送入不同的加工通道,最后通过装配装置进行最后的装配,整体自动化程度较高。

- 还没有人留言评论。精彩留言会获得点赞!