一种小直径锆丝的加工工艺的制作方法

本发明涉及小直径锆丝制造领域,尤其是涉及一种小直径锆丝的加工工艺。

背景技术:

1、金属丝材在人们日常生活、工作中的应用越来越广泛,随着我国社会经济脚步的不断加快,对于稀有金属丝材的应用需求也越来越大。目前市场对于稀有金属丝材,例如钛丝、锆丝等材料的需求量增大。

2、随着新兴材料的迅速发展及核能领域应用需求的增加,锆行业开始迎来投资的黄金期。锆作为重要的稀有金属,由于具有惊人的抗腐蚀性能、极高的熔点、突出的核性能以及优良的导电性,可以在电子元器件制造和电子工业等领域中得到广泛应用,可作为栅板支架、阴极支架和栅板材料,以及作为空气等离子切割机的电极头。

3、但是锆的硬度和强度超高,且韧性差,要将纯锆盘条通过传统的冷轧方式制成2mm的小直径锆丝,加工难度较高。

4、小直径锆丝的生产难度在于:1、1精度要求高:由于锆丝本身直径很小,所以表面质量和尺寸精度要求非常高,需要特别的工艺和设备来保证高精度的加工;2.强度不足:直径小的锆丝由于材质本身强度不足,易折断,所以加工过程中需要使用特殊的工艺来保证其强度和韧性;3.材料加工难度大:如前所述,锆是一种高强度高硬度的金属,加工难度较大。

5、目前的文献中,小直径锆丝生产工艺方面的文献较少,申请号为cn201310561940的中国专利公开了一种低损耗锆丝加工工艺,采用溶锭--开坯--锻造--轧制盘条--修磨--涂层保护--退火--拉制--酸洗或抛光--真空退火的工艺进行,拉制过程加工量开始时段每道拉拔变形量超过10%,在直径小于1毫米时每次变形量保持在0.1毫米,多次拉拔达到预定尺寸。但是没有公开更详细的轧制工艺,且上述锆丝原料轧制前需要包裹乳胶漆以防止氧化、且最后采用了酸洗工艺,再提升成本的同时,易造成环境污染。

技术实现思路

1、为了解决现有技术中存在的上述技术问题,本发明的目的在于提供了一种小直径锆丝的加工工艺,通过制定锆丝的轧制和热处理工艺,在生产出满足市场要求的锆丝基础上,缩短生产周期,避免酸洗工序,避免造成环境污染。

2、为了达到上述目的,本发明采用如下技术方案:

3、一种小直径锆丝的加工工艺,该工艺包括如下步骤:

4、1)备料:准备纯锆盘条作为原料;

5、2)对原料采用真空热处理,热处理温度780±20℃,保温1h后冷却,真空度10-3mpa;

6、3)原料轧制——第一轧程:该轧程分为五个道次,总变形量44.75%;第一道次的变形量为:10.76%-11.51%;第二道次的变形量为:11.55%-11.67%;第三道次的变形量为:11.51%-11.69%;第四道次的变形量为:10.76%-11.66%;第五道次的变形量为:9.57%-10.64%;

7、4)对半成品第一次真空热处理:热处理温度780±20℃,保温1h后冷却,真空度10-3mpa;

8、5)半成品轧制——第二轧程:该轧程分为五个道次,总变形量44.59%;第一道次的变形量为:10.81%-11.74%;第二道次的变形量为:11.17%-11.70%;第三道次的变形量为:

9、11.26%-11.39%;第四道次的变形量为:11.16%-11.42%;第五道次的变形量为9.82%-10.64%;

10、

11、6)对半成品第二次真空热处理:热处理温度780±20℃,保温1h后冷却,真空度10-3mpa;

12、7)半成品轧制——第三轧程:该轧程分为五个道次,总变形量44.65%;第一道次的变形量为:10.26%-11.46%;第二道次的变形量为:11.24%-11.87%;第三道次的变形量为:

13、10.76%-11.24%;第四道次的变形量为:11.16%-11.64%;第五道次的变形量为10.30%-11.86%;

14、

15、8)对半成品第三次真空热处理:热处理温度780±20℃,保温1h冷却,真空度10-3mpa;

16、9)成品轧制——第四轧程:该轧程分为四个道次,总变形量34.44%;第一道次的变形量为:9.87%-11.01%;第二道次的变形量为:10.70%-11.01%;第三道次的变形量为:

17、9.33%-9.53%;第四道次的变形量为:8.69%-10.15%;

18、11)成品。

19、作为优选的技术方案,以上四个轧程的轧制速度为8-10m/min。

20、作为优选的技术方案,所述纯锆盘条直径为6mm;得到直径为2mm的锆丝成品。

21、作为优选的技术方案,第一轧程中直径变化为φ6.00—φ4.460;第二轧程中直径变化为φ4.460—φ3.320;第三轧程中直径变化为φ3.320—φ2.470;第四轧程中直径变化为φ2.470—φ2.000。

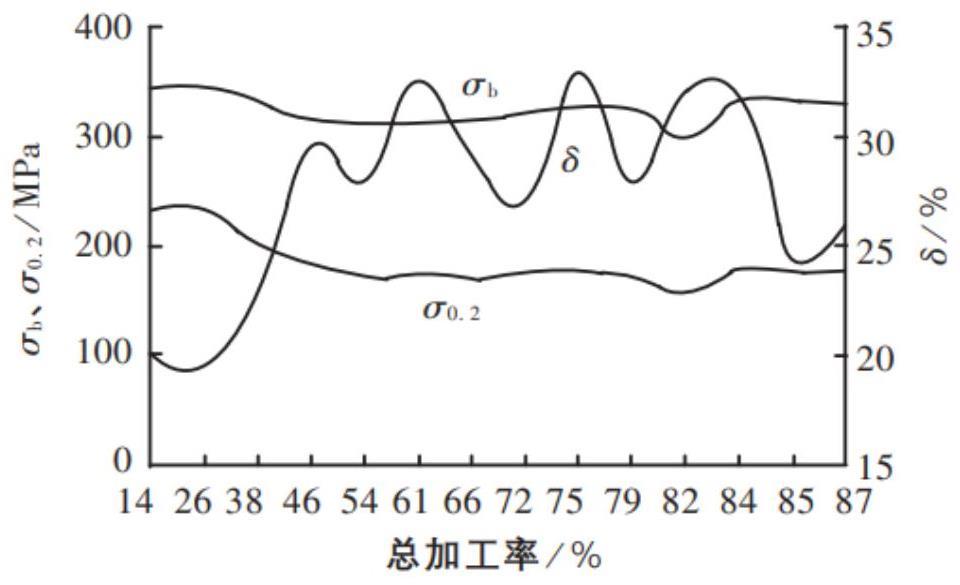

22、作为优选的技术方案,所述成品锆丝的屈服强度>460mpa;抗拉强度>500mpa;延伸率>5%。

23、本发明具有的优点和积极效果是:

24、本发明通过公开一种小直径锆丝的加工工艺,将6mm直径的纯锆盘条加工成为2mm的锆丝,通过在确定多个轧程的基础上,精准控制每道次压下量和变形率,并在每个轧程后辅以合理的真空热处理工艺,进而生产出满足市场要求的小直径锆丝;该发明不仅不需使用涂层保护锆丝,还可避免使用酸洗工序;此外,由于本发明只用4道轧程就可以完成轧制,大大缩短了生产周期。

技术特征:

1.一种小直径锆丝的加工工艺,其特征在于:该工艺包括如下步骤:

2.如权利要求1所述的小直径锆丝的加工工艺,其特征在于:以上四个轧程的轧制速度为8-10m/min。

3.如权利要求1所述的小直径锆丝的加工工艺,其特征在于:所述纯锆盘条直径为6mm;得到直径为2mm的锆丝成品。

4.如权利要求3所述的小直径锆丝的加工工艺,其特征在于:第一轧程中直径变化为φ6.00—φ4.460;第二轧程中直径变化为φ4.460—φ3.320;第三轧程中直径变化为φ3.320—φ2.470;第四轧程中直径变化为φ2.470—φ2.000。

5.如权利要求1所述的小直径锆丝的加工工艺,其特征在于:成品锆丝的屈服强度>460mpa;抗拉强度>500mpa;延伸率>5%。

技术总结

本发明涉及小直径锆丝制造领域,尤其是涉及一种小直径锆丝的加工工艺,通过将6mm直径的纯锆盘条加工成为2mm的锆丝,通过设置四个轧程的基础上,精准控制每道次压下量和变形率,单道次变形量<12%,每轧程总变形率<45%;并在每个轧程后辅以合理的真空热处理工艺,真空热处理,热处理温度780±20℃,保温1h后冷却,真空度10‑3MPa;进而生产出满足市场要求的小直径锆丝,成品锆丝的屈服强度>460MPa;抗拉强度>500MPa;延伸率>5%。该发明不仅不需要使用涂层保护锆丝,还可避免使用酸洗工序。

技术研发人员:张泽,李佳玺,王雅琪,韩冰,王静怡,朱乐,吉庆生

受保护的技术使用者:天津冶金集团天材科技发展有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!