一种钢管加工用全自动双头倒角机的制作方法

本申请涉及钢管加工设备的领域,尤其是涉及一种钢管加工用全自动双头倒角机。

背景技术:

1、汽车为了获得舒适的驾驶感需要设置避震器,避震器需要阻尼器来将震动能量吸收,而阻尼器的缸体一般是由一整根钢管制造而成,为了提升钢管两端圆滑度,需要对钢管两端进行倒角加工。

2、现有对钢管的倒角加工一般是将钢管在数控车床上进行夹持固定,然后主轴移动靠近于钢管端部,并且安装在主轴的刀具进行转动以对钢管端部进行倒角加工,例如,公告号为cn204770691u的不锈钢管专用管端倒角装置。

3、针对上述中的相关技术,每次钢管倒角完成后,需要人工将钢管取下,再将新的钢管人工进行装夹固定,对加工效率影响较大。

技术实现思路

1、为了提升加工效率,本申请提供一种钢管加工用全自动双头倒角机。

2、本申请提供的一种钢管加工用全自动双头倒角机采用如下的技术方案。

3、一种钢管加工用全自动双头倒角机,包括能对钢管两端进行倒角加工的车床主体、设于车床主体且对钢管进行夹持的夹持装置,所述车床主体一侧设有供钢管呈一排放置的上料架,上料架固定连接有竖架,竖架滑动连接有下放杆,竖架设有带动下放杆朝向夹持装置移动的下放动力源,下放杆滑动连接有两个对钢管端部进行夹持的夹件,下放杆设有带动两个夹件相靠近或远离的夹件动力源,夹件夹取钢管一端能对齐于上料架供钢管落下一端,夹件设有能阻挡上料架的钢管掉落的凸条,车床主体设有用于承接倒角完成的钢管的下料板。

4、通过采用上述技术方案,钢管从上料架上滚动至夹件处并由夹件将钢管夹持,然后夹件下移带动钢管进入至夹持装置中,并且在夹件下移过程中凸条能阻止后续钢管的落下,使得一根钢管能稳定被夹持装置所夹持,然后夹件上移使得凸条远离上料架以使得夹件对下一钢管进行夹持,同时车床主体对被夹持的钢管进行加工,加工完成后夹持装置对钢管松开,使得钢管落至下料板上进行自动下料,夹件再将新的钢管下移进入至夹持装置中,钢管能连续的进行自动上料和下料,提升工件加工效率。

5、可选的,所述夹件夹取钢管一端固定连接有对钢管进行承托的承托块,两夹件之间设有位于凸条远离上料架一侧处的挡管板,挡管板抵接于位于承托块上的钢管。

6、通过采用上述技术方案,使得钢管在落至两个夹件之间时,夹件也不需要立刻及时的对钢管进行夹紧,使得夹件能更加有效对钢管进行稳定夹紧,降低夹件对钢管有效夹持的难度,使得钢管的自动上料更加不易出现问题。

7、可选的,所述挡管板设置两个,两个挡管板一一对应固定连接于两个夹件。

8、通过采用上述技术方案,挡管板和夹件进行固定,以节省空间。

9、可选的,所述车床主体设有板箱,挡管板滑动连接于板箱,上料架沿挡管板移动方向进行移动,板箱设有带动挡管板和上料架相靠近或远离的同步移动机构。

10、通过采用上述技术方案,使得挡管板和上料架之间的间距能根据所需要加工的钢管外径进行调节,以适应不同规格的钢管进行倒角。

11、可选的,所述凸条沿夹件移动方向滑动连接于夹件,夹件设有对凸条位置进行限定的插接件。

12、通过采用上述技术方案,使得凸条和承托块之间的间距也能获得调节,能进一步适应更大钢管外径的倒角,提升对更大范围内的钢管的加工。

13、可选的,所述夹件沿凸条移动方向开设有一排数个的定位孔,插接件穿设于一个定位孔且插接于凸条。

14、通过采用上述技术方案,以对凸条进行一个快速且方便的调节。

15、可选的,所述同步移动机构包括转动连接于板箱的板箱丝杠、螺纹连接于板箱丝杠且固定连接于挡管板的丝杠滑块、转动连接于板箱且同轴固定连接于板箱丝杠的转动头、固定连接于丝杠滑块且滑动连接于车床主体内的挡管板滑杆、固定连接于上料架且滑动连接于车床主体内的上料架滑杆、固定连接于挡管板滑杆和上料架滑杆相近端处的端齿条、转动连接于车床主体内且啮合于两个端齿条的换向齿轮。

16、通过采用上述技术方案,使得上料架和挡管板之间的间距能同步进行调整,使得钢管抵接于挡管板的位置始终位于夹持装置的正上方,以便在夹件将钢管夹持下移时,钢管能稳定被夹持装置所夹持。

17、可选的,所述夹持装置包括转动连接于车床主体的双向丝杠、螺纹连接于双向丝杠且同步相靠近或远离的同步块、可拆卸连接于同步块且对钢管夹紧的弧块、设于车床主体且带动双向丝杠转动的丝杠动力源。

18、通过采用上述技术方案,使得两个弧块能相靠近以将钢管夹持。

19、可选的,所述车床主体开设有集料槽,下料板远离夹持装置一侧位于集料槽内,集料槽内滑动连接有能将倒角完成的钢管从集料槽中推出的推料杆,车床主体设有带动推料杆移动的推料动力源。

20、通过采用上述技术方案,使得加工完成的钢管落入至集料槽内,然后推料杆将钢管从集料槽中推出。

21、可选的,所述上料架远离夹件一端两侧均固定连接有扩口轨,两扩口轨越远离上料架的端部之间的间距越大。

22、通过采用上述技术方案,使得钢管能经由扩口轨更加方便的移动进入至上料架内。

23、综上所述,本申请包括以下至少一种有益效果:

24、1.钢管能连续的进行自动上料和下料,提升工件加工效率;

25、2.挡管板和上料架之间的间距能根据所需要加工的钢管外径进行调节,以适应不同规格的钢管进行倒角。

技术特征:

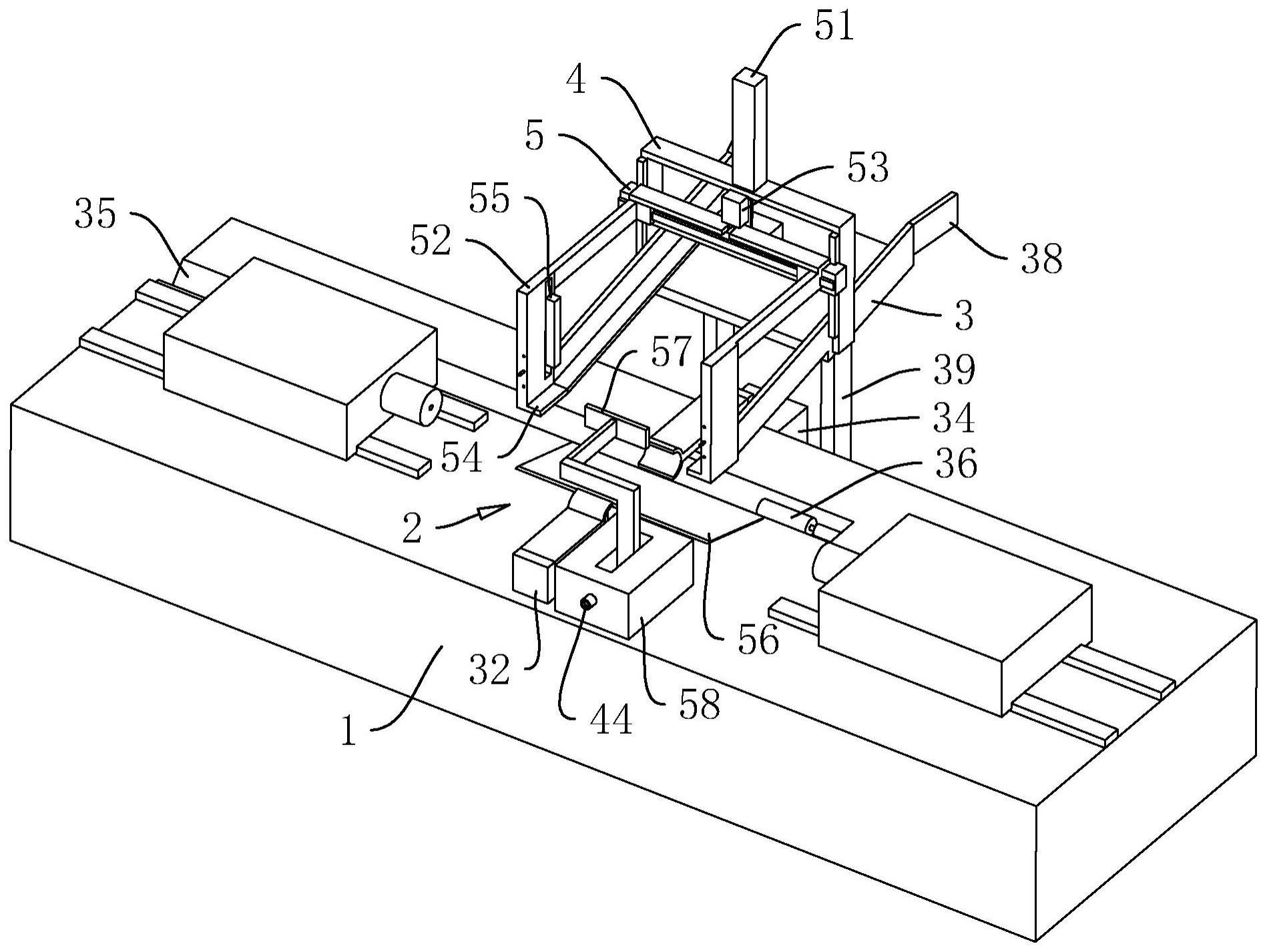

1.一种钢管加工用全自动双头倒角机,包括能对钢管两端进行倒角加工的车床主体(1)、设于车床主体(1)且对钢管进行夹持的夹持装置(2),其特征在于:所述车床主体(1)一侧设有供钢管呈一排放置的上料架(3),上料架(3)固定连接有竖架(4),竖架(4)滑动连接有下放杆(5),竖架(4)设有带动下放杆(5)朝向夹持装置(2)移动的下放动力源(51),下放杆(5)滑动连接有两个对钢管端部进行夹持的夹件(52),下放杆(5)设有带动两个夹件(52)相靠近或远离的夹件动力源(53),夹件(52)夹取钢管一端能对齐于上料架(3)供钢管落下一端,夹件(52)设有能阻挡上料架(3)的钢管掉落的凸条(55),车床主体(1)设有用于承接倒角完成的钢管的下料板(56)。

2.根据权利要求1所述的一种钢管加工用全自动双头倒角机,其特征在于:所述夹件(52)夹取钢管一端固定连接有对钢管进行承托的承托块(54),两夹件(52)之间设有位于凸条(55)远离上料架(3)一侧处的挡管板(57),挡管板(57)抵接于位于承托块(54)上的钢管。

3.根据权利要求2所述的一种钢管加工用全自动双头倒角机,其特征在于:所述挡管板(57)设置两个,两个挡管板(57)一一对应固定连接于两个夹件(52)。

4.根据权利要求2所述的一种钢管加工用全自动双头倒角机,其特征在于:所述车床主体(1)设有板箱(58),挡管板(57)滑动连接于板箱(58),上料架(3)沿挡管板(57)移动方向进行移动,板箱(58)设有带动挡管板(57)和上料架(3)相靠近或远离的同步移动机构(59)。

5.根据权利要求4所述的一种钢管加工用全自动双头倒角机,其特征在于:所述凸条(55)沿夹件(52)移动方向滑动连接于夹件(52),夹件(52)设有对凸条(55)位置进行限定的插接件(41)。

6.根据权利要求5所述的一种钢管加工用全自动双头倒角机,其特征在于:所述夹件(52)沿凸条(55)移动方向开设有一排数个的定位孔(49),插接件(41)穿设于一个定位孔(49)且插接于凸条(55)。

7.根据权利要求4所述的一种钢管加工用全自动双头倒角机,其特征在于:所述同步移动机构(59)包括转动连接于板箱(58)的板箱丝杠(42)、螺纹连接于板箱丝杠(42)且固定连接于挡管板(57)的丝杠滑块(43)、转动连接于板箱(58)且同轴固定连接于板箱丝杠(42)的转动头(44)、固定连接于丝杠滑块(43)且滑动连接于车床主体(1)内的挡管板滑杆(45)、固定连接于上料架(3)且滑动连接于车床主体(1)内的上料架滑杆(46)、固定连接于挡管板滑杆(45)和上料架滑杆(46)相近端处的端齿条(47)、转动连接于车床主体(1)内且啮合于两个端齿条(47)的换向齿轮(48)。

8.根据权利要求1所述的一种钢管加工用全自动双头倒角机,其特征在于:所述夹持装置(2)包括转动连接于车床主体(1)的双向丝杠(31)、螺纹连接于双向丝杠(31)且同步相靠近或远离的同步块(32)、可拆卸连接于同步块(32)且对钢管夹紧的弧块(33)、设于车床主体(1)且带动双向丝杠(31)转动的丝杠动力源(34)。

9.根据权利要求1所述的一种钢管加工用全自动双头倒角机,其特征在于:所述车床主体(1)开设有集料槽(35),下料板(56)远离夹持装置(2)一侧位于集料槽(35)内,集料槽(35)内滑动连接有能将倒角完成的钢管从集料槽(35)中推出的推料杆(36),车床主体(1)设有带动推料杆(36)移动的推料动力源(37)。

10.根据权利要求1所述的一种钢管加工用全自动双头倒角机,其特征在于:所述上料架(3)远离夹件(52)一端两侧均固定连接有扩口轨(38),两扩口轨(38)越远离上料架(3)的端部之间的间距越大。

技术总结

本申请涉及钢管加工设备的领域,尤其是涉及一种钢管加工用全自动双头倒角机,包括能对钢管两端进行倒角加工的车床主体、设于车床主体且对钢管进行夹持的夹持装置,车床主体一侧设有供钢管呈一排放置的上料架,上料架固定连接有竖架,竖架滑动连接有下放杆,竖架设有带动下放杆朝向夹持装置移动的下放动力源,下放杆滑动连接有两个对钢管端部进行夹持的夹件,下放杆设有带动两个夹件相靠近或远离的夹件动力源,夹件夹取钢管一端能对齐于上料架供钢管落下一端,夹件设有能阻挡上料架的钢管掉落的凸条,车床主体设有用于承接倒角完成的钢管的下料板,提升加工效率。

技术研发人员:李建明,沈银国,赵得杰

受保护的技术使用者:浙江逸欣汽车零部件有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!