一种电梯钣金件焊接固定装置的制作方法

本发明涉及电梯钣金件焊接领域,具体地,涉及一种电梯钣金件焊接固定装置。

背景技术:

1、电梯作为常见的升降装置,广泛应用于各种大型商厦、学校、办公楼或户外景点等区域,随着电梯技术的日益成熟,用户对电梯的平稳性、舒适性要求日益增高。

2、电梯由许多部件组合而成,其中包括各形状的钣金件,在钣金件焊接的过程中,焊接工件和被焊接件之间的定位精度尤其重要,现有的钣金件焊接时,通常采用人工定位的方式进行焊接前的工件摆放,具体方式为,将被焊接件防止、固定在工作台上,利用尺子标记焊接件摆放的位置,然后手持焊接件放置于标记位置进行焊接固定;或者通过被焊接件的边缘,采用相应尺寸的过度工件进行定位,然后将焊接件贴合过度工件放置进行定位,最后将焊接件和被焊接件进行焊接固定。

3、上述中的现有技术方案存在以下缺陷:无论是手持焊接还是过度工件定位焊接,均未对焊接件进行有效的固定,其中,手持焊接件时容易发生晃动,过度工件定位容易出现焊接后过度工件难以取出的问题,并且,尺子标记焊接件摆放的位置,安装、取出过度工件均为焊接过程增加了大量的操作步骤,导致焊接效率降低。

技术实现思路

1、本发明提供了一种电梯钣金件焊接固定装置,以解决现有技术中焊接操作工序繁琐,焊接效率低的问题。

2、为实现上述目的,本发明提供了如下方案:

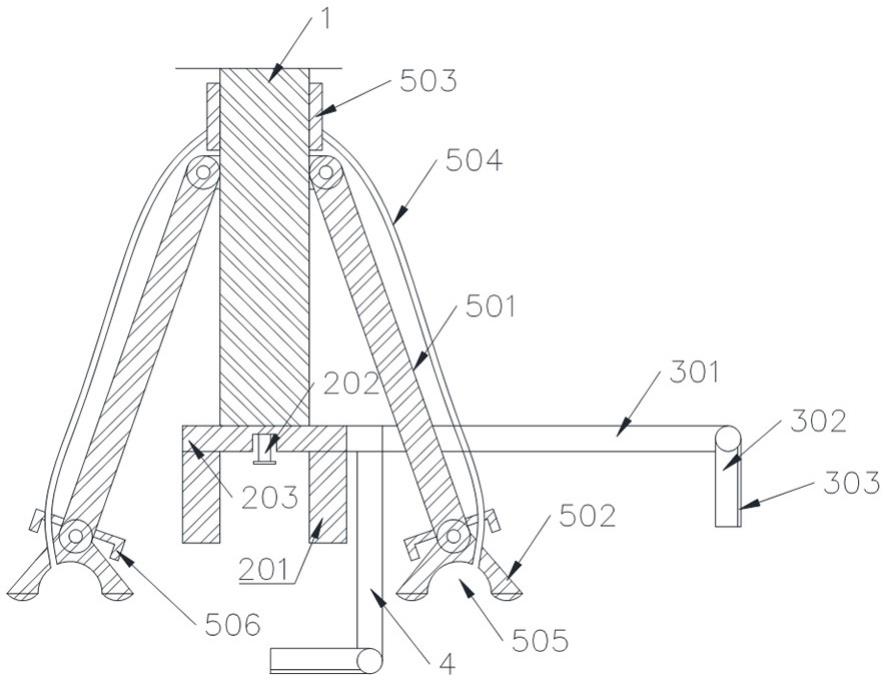

3、一种电梯钣金件焊接固定装置,包括机械臂,还包括安装于所述机械臂末端的夹持爪组件、x轴定位装置和z轴定位装置,所述夹持爪组件用于夹持和固定焊接件,所述x轴定位装置用于对焊接件进行水平方向的定位,所述z轴定位装置用于对焊接件进行竖直方向的定位。

4、由于现有的钣金件焊接时,需要的操作步骤繁琐,从而导致焊接效率低下,为了简化焊接工序,本发明将夹持爪组件、x轴定位装置和z轴定位装置安装于机械臂上,通过夹持爪组件夹持焊件并移动到焊接位置,并通过x轴定位装置和z轴定位装置对焊件的侧方和下方进行定位,确保焊件到达预设的焊接位置,再通过焊枪将焊件焊接在被焊接件上,达到自动抓取、自动定位、自动焊接的目的,减少手持焊件焊接的操作步骤,提高了焊接效率。

5、进一步的,所述x轴定位装置和z轴定位装置均由安装于所述机械臂末端的伸缩杆、活动安装于所述伸缩杆末端的限位板、用于驱动所述限位板转动的第一驱动电机和用于检测所述伸缩杆的长度并反馈到控制中心的长度反馈装置构成。

6、x轴定位装置和z轴定位装置均通过伸缩杆的长度进行焊件的定位,使用时,夹持爪组件夹持焊接件,通过机械臂移动到焊接点,x轴定位装置和/或z轴定位装置的伸缩杆伸长,第一驱动电机驱动限位板转动,使得限位板贴紧工件的侧壁或者底板,确保定位精度,然后通过长度反馈装置向控制中心反馈此时的伸缩杆的长度,控制中心则根据反馈值调整伸缩杆的长度至预设值,使得焊接件到达预设的焊接位置,装置精度高,步骤简洁,全程自动化,定位效率高,同时,现有的焊接方式采用限位工件对焊接件进行定位,此时限位工件位于被焊接件侧壁和焊接件之间,当焊接件通过焊接固定后,限位工件极有可能被卡死,无法取下,本装置采用伸缩杆进行伸缩定位,避免了卡死的情况。

7、进一步的,所述限位板远离所述机械臂的一侧设有接触传感器,所述接触传感器与控制中心信号连接。接触传感器使得限位板与工件的侧壁或者底板能够紧密贴合,防止定位出现误差。

8、进一步的,所述夹持爪组件包括安装于所述机械臂上的夹持爪和第一推杆,所述夹持爪包括两个平行设置的爪齿和用于使两个所述爪齿相对滑动的基座,所述第一推杆安装于两个所述爪齿中部的所述基座上,所述爪齿和所述第一推杆均由电机驱动。

9、为了满足更多形状和大小的焊件的夹持操作,采用滑动夹持爪进行夹持,第一推杆则用于将夹持的焊件向外推,使得焊件贴紧被焊接件。

10、进一步的,所述夹持爪组件还包括安装于所述第一推杆末端一侧的第二推杆,所述第二推杆的伸缩方向朝向相邻的第一推杆。

11、由于电梯所用的焊接件种类多,尺寸差距大,导致夹持爪组件对不同焊接件的夹持状态不同,包括焊接件长度大于或者等于夹持爪长度、焊接件长度小于于夹持爪长度、焊接件宽度大于或者等于夹持爪爪齿的宽度、焊接件宽度小于或者等于夹持爪爪齿的宽度这几种情况;

12、为了使夹持爪组件夹持这些焊接件时能够便于微调、紧固,采用第一推杆和第二推杆共同作用,以减小定位误差;第一推杆不仅用于紧固焊接件,在焊接件宽度小于或者等于夹持爪爪齿的宽度时,如果焊接件发生倾斜,夹持爪无法自行调整焊接件的倾斜角度,均匀安装在基座下方的若干第一推杆则能够对焊接件的倾斜角度进行调整;第二推杆则对焊接件进行侧向调整,在焊接件长度小于于夹持爪长度时,焊接件可能完全被夹持爪包裹,导致无法横向调整焊接件的位置,因此,通过与焊接件对应的第一推杆调整焊接件的倾斜角度,与焊接件不对应的相邻的第一推杆伸长到焊接件一端,通过伸长第二推杆对焊接件进行侧向推动,使焊接件另一端贴紧被焊接件,确保焊接件的稳固性。

13、进一步的,两个所述爪齿内侧均设有可拆卸的橡胶垫。

14、由于电梯所用的焊接件不仅包括方形结构,还包括圆柱、球形或者三棱柱等结构,夹持爪对这些焊接件的夹持容易发生滑动,导致焊接出现误差,因此,在焊接圆柱、球形或者三棱柱等结构的焊接件时,为夹持爪安装上厚橡胶垫,使得圆柱、球形或者三棱柱等结构的焊接件能够陷入橡胶垫内,防止焊接件发生位移,确保焊接的精度。

15、进一步的,还包括均匀安装于所述夹持爪组件外侧的若干固定组件,所述固定组件包括伸缩柱和用于与焊接件连接的吸盘,所述伸缩柱一端与所述机械臂连接,另一端与所述吸盘连接。

16、为了解决因焊件的自重产生的焊件下滑导致定位出现误差的情况,可以采用增大夹持爪组件夹持力、夹持爪的夹持面的摩擦力或者增加额外的固定件固定焊接件,但是,增大夹持爪组件夹持力、增大夹持爪的夹持面的摩擦力等方式容易损伤焊接件,因此,采用若干固定组件中的吸盘对被焊接件进行吸附,并通过缩短伸缩柱产生对被焊接件的拉力,使得焊接件被夹持爪和被焊接件夹在中间,避免了焊接件松动,能够增大焊接精度,且能够一定程度上的减少焊接时,焊点产生热膨胀导致的误差。

17、进一步的,所述固定组件还包括气泵和与所述气泵输出端连接的软管,所述吸盘远离所述伸缩柱的一侧开设有凹槽,所述软管穿过所述吸盘与所述凹槽连通。

18、气泵通过软管将凹槽内的空气抽走,使得吸盘能够吸附在被焊接件上,然后收缩伸缩柱,将夹持爪组件上夹持的焊接件固定在被焊接件表面,防止焊接的时候发生错位,提高焊接精度。

19、进一步的,所述吸盘与所述伸缩柱之间采用转轴连接,所述伸缩柱与所述吸盘的连接点外侧设有若干限位柱,所述限位柱用于使所述凹槽始终朝向远离所述机械臂的一侧。

20、由于电梯钣金件加工过程中存在焊接件与被焊接件侧壁焊接的情况,此时需要夹持爪组件侧向夹持焊接件,由于重力问题,吸盘的凹槽的朝向会向下倾斜,导致吸盘无法与被焊接件的侧壁进行吸附,因此采用限位柱对吸盘进行限位,抵消吸盘因重力带来的偏转,使凹槽能够保持朝向被焊接件的侧壁的方向。

21、进一步的,所述伸缩柱与所述机械臂之间采用转轴连接,所述固定组件还包括用于控制所述伸缩柱摆动的第二驱动电机。

22、第二驱动电机控制伸缩柱的转动和固定,调整伸缩柱对焊接件的拉力方向,防止因焊接件、被焊接件或者其他工件的形状影响,无法将吸盘吸附在被焊接件上的情况出现。

23、本发明提供的一个或多个技术方案,至少具有如下技术效果或优点:

24、(1)本发明通过x轴定位装置和z轴定位装置对焊件的侧方和下方进行定位,确保焊件到达预设的焊接位置,再通过焊枪将焊件焊接在被焊接件上,达到自动抓取、自动定位、自动焊接的目的,减少手持焊件焊接的操作步骤,提高了焊接效率;

25、(2)通过x轴定位装置和z轴定位装置对焊件的侧方和下方进行自动定位,代替了人工定位时的测量、标记和限位工件的安装和拆卸步骤,使得定位过程简洁快速,加快定位效率;

26、(3)x轴定位装置和z轴定位装置均采用伸缩杆,方便安装和收取,避免了现有技术中的限位工件被焊接件卡死的情况;

27、(4)通过第一驱动电机驱动限位板转动,使得限位板贴紧工件的侧壁或者底板,然后通过长度反馈装置向控制中心反馈此时的伸缩杆的长度,确保x轴定位装置和z轴定位装置的定位精度;

28、(5)通过第一推杆和第二推杆对被夹持的焊接件进行微调、紧固,减小定位误差和焊接后的误差,并且使得装置能够对多种尺寸的焊接件进行夹持固定和定位,避免了焊接件的长度和/或宽度小于夹持爪时,夹持爪不易固定和定位的问题;

29、(6)通过固定组件固定焊接件和被焊接件,防止焊接时发生错位和误差。

- 还没有人留言评论。精彩留言会获得点赞!