生产金属带材的方法及实施所述方法的生产设备与流程

本发明涉及一种生产金属带材的方法及实施所述方法的生产设备。特别地,本发明的方法能够限定用于获得金属带材的模式,以及用于生产热轧金属带材的设备的架构布局。

背景技术:

1、在钢铁工业中,生产金属带材的设备是众所周知的,这些设备通常包括:配置用于铸造板坯(slabs)的模具、用于从模具中提取板坯的提取装置,以及位于提取装置下游的轧制线(rolling line),所述轧制线配置为减小板坯的总厚度,直到获得所需厚度的金属带材。

2、至少在设备生产率及带材厚度的方面,根据要获得的金属带材的厚度以及设备所需的整体生产率,适当调整整个设备的尺寸使其符合所需参数是已知的。

3、关于这些需求,众所周知的是向客户提供“无头(endless)”型设备、半连续型的设备,例如:“卷对卷(coil to coil)”及/或“半无头(semi-endless)”或“无头”及半连续联合的设备。

4、无头型设备用于提供铸造产品,并且从模具直接夹持铸造产品到轧制线,除了在最终弯曲之前,不需要切割正在加工的产品。

5、半连续型设备在铸造机或粗轧机架(roughing stands)的下游,将铸造产品切割成一定尺寸,并在加热炉及/或检修炉中进行处理,必要时,加热炉及/或检修炉也可作为铸造产品的累积缓冲区(accumulation buffer),例如,由于小意外或计划的换辊而中断下游轧制的情况。

6、如果铸造产品在铸造机或粗轧机的下游被切割成一定长度,以便在轧制过程结束时获得一个盘卷(coil),则所述过程称为卷对卷。另一方面,如果铸造产品在铸造机或粗轧机架的下游被切割成一定长度,以便在轧制过程结束时获得多个盘卷(通常介于2个及5个之间),则所述过程称为半无头。

7、众所周知,通过适当的权宜之计,可以使半连续型设备也以无头模式运作,从而获得这种解决方案的优点。

8、通常根据本领域中技术人员的经验来选择应用设备的类型以及所需部件的数量,例如:轧制站的数量,或选择粗轧机架的数量以及采用多少选择粗轧机架数量及采用多少精轧机架(finishing stands)。

9、然而,这种规模,即带材生产设备的准备,有时无法在设备建设所需的投资(也称资本支出)与运营转型成本(也称为运营支出)之间达成有效的折衷。因此,在某些情况下,相较于收入,生产设备的建构投资成本过高,因此所提供的生产设备相对于客户要求的生产率而言是过大的,或者,出现生产设备过小的情况,因而无法达到客户要求的生产量。

10、然而,一些已知的用于生产金属带材的方法及设备都具有上述的问题,例如:在文件wo 92/00815a1、jp s62248542a及wo 02/40201a2中都具有上述问题。

11、因此,本发明的目的是根据客户的需求提供一种正确尺寸的生产设备,所述客户采用金属带材(例如:钢材)的热制造方法,从而利用尽可能少的数量的带材来优化带材生产设备的生产率,同时维持与各种钢材相关的最大铸造速度。

12、本发明的另一个目的是提供一种用于生产热轧金属带材的设备,与生产相同带材厚度的设备相比,本发明的设备仅需有限的投资(资本支出),并且具有较低的运营转型成本(运营支出)。

13、本发明的另一个目的是提供一种设备以及完善生产热轧金属带材的相应方法,所述金属带材可相对于所述带材的最终厚度而选择性地改变铸造板坯的厚度。

14、本发明的另一个目的是提供一种生产金属带材的方法,所述方法使得能够获得具有极为灵活且可适应特定客户要求的设备。

15、本发明的另一个目的是提供一种生产在市场上具有竞争力的金属带材的设备。

16、本发明人已经设计、测试及实践本发明以克服本领域中的缺点,从而获得这些以及其他目的及优点。

技术实现思路

1、在独立权利要求中阐述并表征本发明,而从属权利要求描述了本发明的其他特征或主要发明构思的变体。

2、根据上述目的,本发明提供一种生产金属带材的方法,所述方法包括:通过装有一结晶器的一铸造机来铸造一铸造产品,以获得一板坯,以及在一轧制站(rolling station)中对所述板坯进行热轧以获得具有不同带材厚度的金属带材。

3、在铸造期间,所述铸造机对离开所述结晶器的所述铸造产品施加缩减厚度的一作用。

4、根据本发明的一个方面,所述方法提供了在每种情况下,随着带材厚度的变化,选择地设置铸造机,以便对铸造产品施加不同程度的缩减厚度的作用。

5、具体地,在结晶器的尺寸相等的情况下,本方法包括:生产具有一第一厚度的第一条带材的至少一第一步骤,其中所述铸造机对所述铸造产品施加一第一减薄率(firstthickness reduction),以及生产具有一第二厚度的第二条带材的一第二步骤,所述第二厚度小于所述第一厚度,其中所述铸造机对所述铸造产品施加一第二减薄率,所述第二减薄率与所述第一减薄率不同,所述减薄率被定义为离开所述结晶器的所述铸造产品的厚度与离开所述铸造机的所述板胚的厚度之间的差值,所述差值与离开所述结晶器的所述铸造产品的厚度相关联。

6、这种解决方案使得能够调整离开所述铸造机的所述板胚的厚度与最终带材厚度之间的关系,以提高所述带材生产设备的效率及所生产带材的质量。

7、具体地,在本发明的一些应用方式中,还可以将所述轧制站的轧制机架的数量减少至少一个单元,但其生产率与已知设备相同。这决定了整个生产设备的经济及效率优势。

8、缩减每次生产的带材厚度的作用,部分在铸造机中进行,部分在轧制站中进行,因此提高了效率且增加了生产的带材的质量。

9、如果在相同生产率下,所述轧制站的所述轧制机架数量与已知设备的轧制机架数量基本相同,则在任何情况下都可以减少轧制压缩机的数量,由于部分厚度的缩减是由铸造机直接进行的,而不是像现有技术那样仅在轧制站进行。

10、这种权宜之计使得能够获得由于在被轧制的板坯上的压缩压力的降低而造成的能量节约,并且获得更高质量的带材,因为例如所述带材的轮廓及平整度得到改善,并且降低在所述带材的表面上留下刻痕的风险。

11、此外,本发明可以减少至少在轧制站中的维护干预。

技术特征:

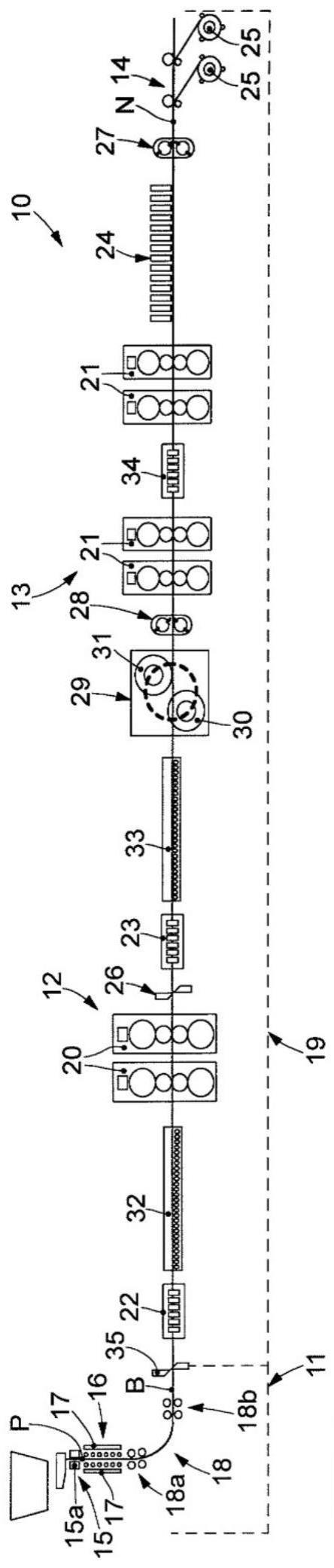

1.一种在一生产设备中生产金属带材(n)的方法,特别是钢材,所述生产设备配置成以卷对卷及/或半无头轧制模式及/或无头轧制模式工作,其中通过装有一结晶器(15a)的一铸造机(11)以限定的铸造速度(vc)来铸造一板坯(b),以及在一轧制站(19)中对所述板坯(b)进行热轧以获得具有不同带材厚度(sn)的金属带材(n),所述轧制站(19)包括多个轧制机架,其中在铸造期间,所述铸造机(11)通过具有多个辊的一预轧制装置(16)对离开所述结晶器(15a)的所述板坯(b)的厚度施加一液芯压下的第一作用,以及通过位于所述预轧制装置(16)下游的一拉伸单元(18)对所述板坯(b)的厚度施加一实芯压下的第二作用,其特征在于:随着所述带材厚度(sn)的不同,所述铸造机(11)被选择性地设定,用以施加不同的作用来缩减所述板坯(b)的厚度,其中所述厚度的所述液芯压下的第一作用介于5及25毫米之间,所述厚度的所述实芯压下的第二作用最大为7毫米并且应用于介于0.6毫米及3.5毫米之间的带材厚度(sn),其中从所述铸造机离开的所述板坯(b)的总厚度缩减介于2%及75%之间,并且根据所述带材厚度(sn)及所生产的各种类型的钢材来选择所述板坯(b)的轧制模式,从而以最小可能数量的轧制机架优化所述生产设备的生产率,同时保持与各种类型生产的钢材相关的最大铸造速度(vc)。

2.如权利要求1所述的方法,其特征在于:所述铸造机(11)包括带有多个辊的所述预轧制装置(16),所述预轧制装置(16)通过带有液芯的预轧制对从所述结晶器(15a)离开的一铸造产品(p)施加缩减厚度的作用。

3.如权利要求1或2所述的方法,其特征在于:带有多个辊的所述预轧制装置(16)具有多个相对的辊,所述铸造产品(p)在所述多个相对的辊之间通过,并且所述多个辊选择性地朝向或远离彼此移动,从而对所述铸造产品(p)的厚度施加选择性的液芯压下作用。

4.如权利要求2所述的方法,其特征在于:所述铸造机(11)包括所述拉伸单元(18),通过所述铸造产品(p)的实芯轧制,所述拉伸单元(18)对离开带有所述多个辊的所述预轧制装置(16)的所述铸造产品(p)施加缩减厚度的作用。

5.如权利要求2所述的方法,其特征在于:所述方法包括确定离开所述结晶器(15a)的所述铸造产品(p)的厚度(h),所述厚度为比一标称板坯的厚度(sbn)大10毫米到15毫米的一数字,所述标称板坯的厚度(sbn)由公式定义,sbn=pr/操作时间/(vc*ln*ps),其中pr是所述生产设备的生产率,vc是4.5米/分钟及6米/分钟之间选择的一铸造速度,ln是所述带材的平均宽度,以及ps是钢材的比重。

6.如权利要求1所述的方法,其特征在于:所述方法包括确定由所述轧制站(19)施加的一厚度比(rsp),所述厚度比被计算为当加工所述金属带材(n)的最小厚度(smin)时,进入所述轧制站(19)的所述板坯的厚度(sb2)的值与所述金属带材(n)的所述最小厚度(smin)的值之间的比率。

7.如权利要求6所述的方法,其特征在于:所述方法包括:确定所述轧制站(19)的轧制机架的数量,其中:

8.一种生产金属带材(n)的设备,其特征在于:所述设备配置成以卷对卷及/或半无头轧制模式及/或无头轧制模式工作,所述设备包括:一铸造机(11),带有一结晶器(15a),所述铸造机(11)配置成以限定的铸造速度(vc)来铸造一板坯(b),以及一轧制站(19),用于对所述板坯(b)进行热轧以获得具有不同带材厚度(sn)的金属带材(n),所述轧制站(19)包括多个轧制机架,其中在铸造期间,所述铸造机(11)通过具有多个辊的一预轧制装置(16)对离开所述结晶器(15a)的所述板坯(b)的厚度施加一液芯压下的第一作用,以及通过位于所述预轧制装置(16)下游的一拉伸单元(18)对所述板坯(b)的厚度施加一实芯压下的第二作用,其特征在于:随着所述带材厚度(sn)的不同,所述铸造机(11)被选择性地设定,用以施加不同的作用来缩减所述板坯(b)的厚度,其中所述厚度的所述液芯压下的第一作用介于5及25毫米之间,所述厚度的所述实芯压下的第二作用最大为7毫米并且应用于介于0.6毫米及3.5毫米之间的带材厚度(sn),其中从所述铸造机离开的所述板坯(b)的总厚度缩减介于2%及75%之间,并且根据所述带材厚度(sn)及所生产的各种类型的钢材来选择所述板坯(b)的轧制模式,从而以最小可能数量的轧制机架优化所述设备的生产率,同时保持与各种生产的钢材相关的最大铸造速度(vc)。

技术总结

本申请提供一种生产金属带材(N)的方法及实施所述方法的生产设备,所述方法包括:通过装有一结晶器(15a)的一铸造机(11)来铸造一铸造产品(P),以获得一板坯(B),以及在一轧制站(19)中对所述板坯(B)进行热轧以获得金属带材(N)。在铸造期间,所述铸造机(11)对离开所述结晶器(15a)的所述铸造产品(P)施加缩减厚度的一作用。

技术研发人员:詹皮耶特罗·本尼迪蒂,保罗·博比奇

受保护的技术使用者:达涅利机械设备股份公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!