基于网络话机装配系统的网络话机装配方法与流程

【】本发明涉自动化设备的,特别是指基于网络话机装配系统的网络话机装配方法。

背景技术

0、

背景技术:

1、我国是制造业大国,随着科技越来越发达,网络也变得越发发达,网络终端产品的生产及出口量很大,对网络终端产品的装配是网络终端产品出厂前的必要环节,装配包括一系列步骤,以网络话机产品为例,其装配过程包括:将触屏泡长棉垫和触屏短泡棉垫分别黏在前盖四周内框上→揭去触摸屏内层保护膜及四周离心纸后,对准前盖的下边缘安装触摸屏→触摸屏粘贴良好后将触摸屏的内覆膜,液晶面板覆膜撕去,用气枪将液晶屏和触摸屏吹干净后,将液晶屏放入前壳组件卡扣内→将一片绝缘片贴于液晶背面→在液晶背面四角贴上4片泡棉→并用2.5x6 pwabo(垫圈直径10.00mm)4个螺钉锁紧固定液晶→将mic组件装到触摸屏对应的mic槽内→将主板装到前盖上,主板上的定位孔需对应前盖定位柱,并用2颗2.5*6螺丝锁付主板→将mic线插入主板插槽内,将液晶屏线插入主板插槽内,使用x86液晶排线安装工装使液晶插接到位,插接后在接口处用醋酸布胶带贴合,将触摸屏屏线插入主板插槽内,插接后在如图所示位置用醋酸布胶带贴合,将天线装到主板对应位置,天线fpc排线贴于前盖预设位置→在后壳喇叭槽内黏贴上喇叭防尘网和喇叭缓冲硅胶圈,放入喇叭组件并使用两颗2.5*6带垫片螺丝锁付喇叭→取一块sd卡板,将连接线插入插座中,用电动螺丝刀将卡板锁附在后壳上(使用2颗2.5*5螺钉)→将后壳上的喇叭引线及sd板引线插入主板对应插座处→将后壳扣入前盖,用2个2.5x10螺钉将已加工好的后壳组件锁付→取一个端子占位泡棉贴入后壳右侧网口下方的开口内,堵住没有端子座造成的空隙。

2、上述装配步骤中,每个工人负责其中一个或者多个步骤,工人需求量大,且装配后的产品一致性差,容易因人为因素导致装配失误,例如错装、误装,不但装配效率低,且装配后产品的不良率较高。随着智能自动化的普及,有必要设计一款针对网络话机的自动装配系统替代人工装配网络话机,以节约人工成本,提高效率,实现智能制造。

3、有鉴于此,本设计人针对现有网络话机装配方式上未臻完善所导致的诸多缺失及不便而深入构思,且积极研究改良试做而开发出本发明。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于克服现有技术的不足,提供一种可节约人工成本,提高装配效率的基于网络装配系统的网络话机装配方法。

2、为了解决上述目的,本发明的解决方案是:

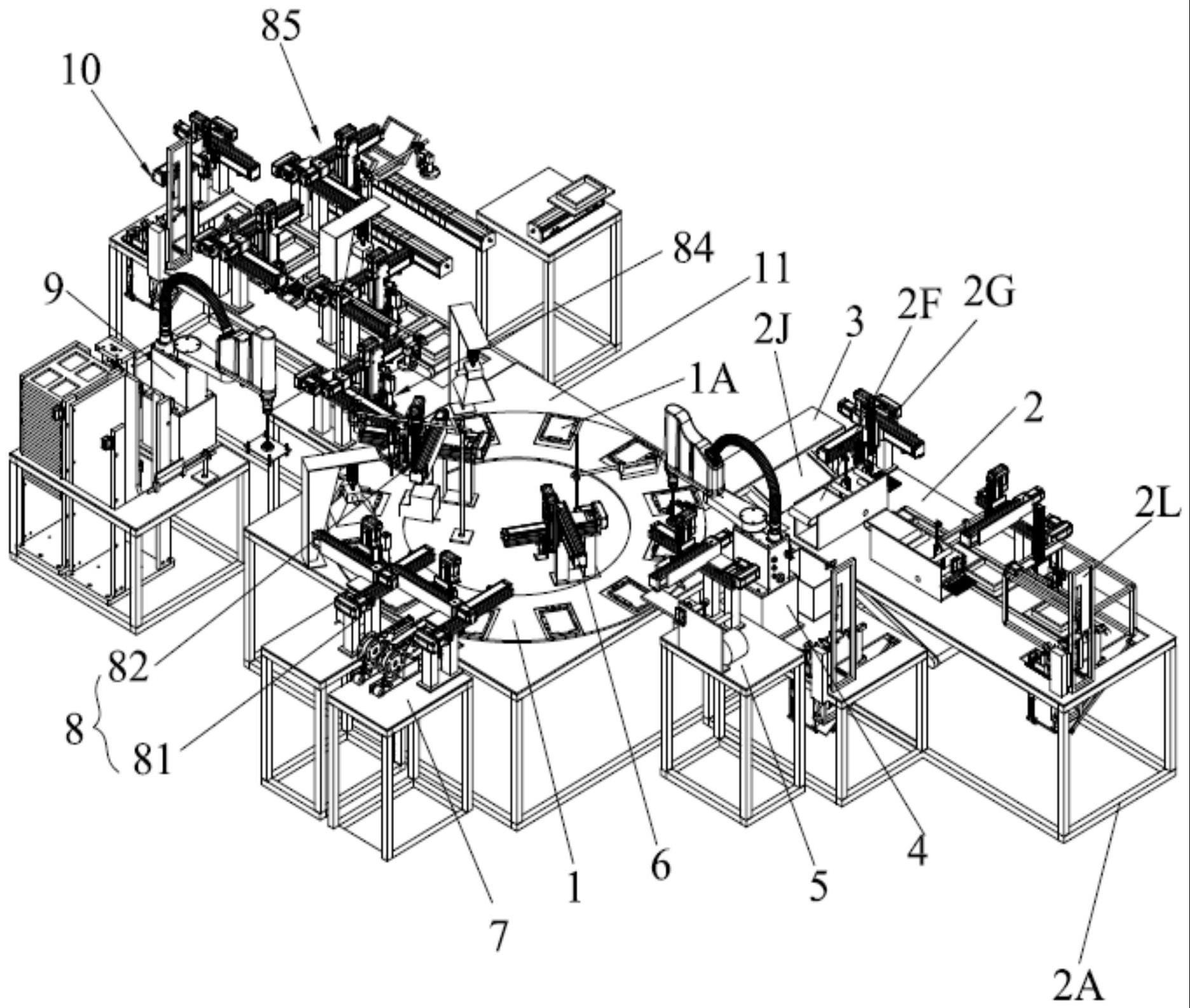

3、基于网络话机装配系统的网络话机装配方法,装配系统包括设置多个托盘的转盘机构、前盖自动贴泡棉设备、触摸屏装配工位、液晶屏装配设备、贴膜设备、线束折边设备、贴泡棉设备、锁螺丝设备、主板装配设备、后壳上料及喇叭装配设备,锁螺丝设备包括液晶屏锁螺丝机、主板锁螺丝机、喇叭锁螺丝机及后壳装配锁螺丝机,触摸屏装配工位、液晶屏装配设备、贴膜设备、线束折边设备、贴泡棉设备、液晶屏锁螺丝机、主板装配设备、主板锁螺丝机及后壳上料及喇叭装配设备沿着转盘机构的传送方向依序设置,触摸屏装配工位的一侧设置所述前盖自动贴泡棉设备,后壳装配锁螺丝机设置在后壳上料及喇叭装配设备的一侧,所述主板锁螺丝机与后壳上料及喇叭装配设备之间设有接线工位;所述装配方法包括:

4、步骤一、前盖自动贴泡棉设备在前盖上自动贴泡棉;

5、步骤二、触摸屏装配工位的工人从前盖自动贴泡棉设备上取下已贴上泡棉的前盖,并装上触摸屏,装完触摸屏后放置在转盘机构的托盘上,转盘机构转动,将托盘旋转至液晶屏装配工位;

6、步骤三、液晶屏装配设备将液晶屏自动装配到步骤二装完触摸屏的前盖上,转盘机构转动,将装完液晶屏的托盘转到贴膜工位;

7、步骤四、贴膜设备对液晶屏的背面自动贴上绝缘片,转盘机构转动,将贴完绝缘片的托盘旋转至线束折边工位;

8、步骤五、线束折边设备自动四驱触摸屏信号线的背胶,并将触摸屏信号线压贴在液晶屏上,转盘机构转动,将托盘旋转至贴泡棉工位;

9、步骤六、贴泡棉设备将泡棉贴在液晶屏背面的四个角,转盘机构转动,将托盘旋转至液晶屏锁螺丝工位;

10、步骤七、液晶屏锁螺丝机自动吸取螺丝钉后锁附在液晶屏的外侧,将液晶屏限位,转盘机构转动,将托盘旋转至主板装配工位;

11、步骤八、主板装配设备取主板装配到液晶屏的背面,主板锁螺丝机将主板锁固在前盖上,转盘机构转动,将托盘旋转至接线工位;

12、步骤九:在步骤一致步骤八的装配过程中,后壳上料及喇叭装配设备同步进行后壳自动装喇叭,并由喇叭锁螺丝机锁附螺丝;

13、步骤十、接线工位的工人从转盘机构上抓取已经装配完成的前盖及后壳进行接线,并将接完线的前盖及后壳放置在后壳装配锁螺丝机;

14、步骤十一、后壳装配锁螺丝机将前盖及后壳装配锁附在一起。

15、进一步,所述前盖自动贴泡棉设备包括前盖框架及设置在前盖框架的前盖料架、前盖取料机构、剥泡棉机构、贴泡棉机构及前盖传送带,前盖料架及前盖传送带设置在前盖取料机构的行程范围内,前盖传送带上设置有用以放置前盖的工装,所述剥泡棉机构设置在贴泡棉机构的行程范围内,所述前盖传送带位于贴泡棉机构的行程范围内,送料皮带连接触摸屏装配工位;所述步骤一具体为:

16、前盖取料机构吸取前盖料架上的前盖至前盖传送带的工装上,前盖传送带将带有前盖的工装传送至贴泡棉机构的行程范围内,剥泡棉机构剥去泡棉的离型纸,贴泡棉机构吸取剥去离型纸的泡棉并贴到前盖上,前盖四个角都贴完泡棉之后,前盖传送带将装完泡棉的前盖传送至端部。

17、进一步,所述前盖料架的一侧设有前盖脱袋机构,前盖脱袋机构包括气缸安装板、翻转气缸,刮板气缸、吸盘板、阻料气缸、移载气缸及接料工装,所述气缸安装板的两侧设有吸盘板第一导轨,前盖料架的两侧设有对应吸盘板第一安装导轨底端且与吸盘板第一导轨垂直设置的吸盘板第二导轨,吸盘板第一安装导轨及吸盘板第二导轨上分别设有滑块,所述吸盘板的四个角连接滑块,吸盘板的一端与所述翻转气缸的一端可转动的连接在一起,翻转气缸的另一端固定设置在气缸安装板上,所述刮板气缸固定在气缸安装板上、且位于翻转气缸的一侧,该刮板气缸的底端连接刮板,刮板设置在两吸盘板第一安装导轨之间,其中一吸盘板第一导轨的一侧设有吹风机构,另一吸盘板第一导轨与吹风机构的风口相对的一侧设有废袋回收口,阻料气缸设置在吸盘板靠近前盖料架的一侧,且阻料气缸的推板与吸盘板上的吸盘方向一致,所述步骤一的前盖料架中的前盖套设有外袋,前盖脱袋机构脱去前盖外袋的方法为:翻转气缸伸出,带动吸盘板沿着吸盘板第一安装导轨往下移动,同时沿着吸盘板第二导轨往前移动,使吸盘板从竖直状态逐渐过渡成水平状态,当吸盘板为水平状态时,吸盘板上的吸盘吸取前盖料架上带有外袋的前盖,阻料气缸伸出挡料,料架下移避让,翻转气缸回缩,使吸盘板带动前盖从横向状态转为垂直状态,阻料气缸收回,刮板气缸推出,将前盖刮落至接料工位,移载气缸移动前盖送到下料位,同时吹风机构鼓风将吸盘板上的废袋吹入废袋回收口。

18、进一步,所述液晶屏装配设备包括液晶屏装配机械手、回转吸盘、气夹爪、背胶回收通道及液晶屏除尘风刀,背胶回收通道及液晶屏除尘风刀设置在液晶屏装配机械手的行程范围内,回转吸盘装配在液晶屏装配机械手上,气夹爪设置在背胶回收通道的一侧,所述步骤三具体为液晶屏装配机械手带动回转吸盘吸取液晶屏,并移动至气夹爪处撕去背胶,背胶通过背胶回收通道集中处理,液晶屏装配机械手带动回转吸盘及液晶屏从液晶屏除尘风刀的上方经过对液晶屏进行除尘后,将液晶屏对准托盘上的前盖并下压,使液晶屏与前盖装配在一起,转盘机构转动,流至贴膜工位。

19、进一步,所述贴膜设备包括贴膜移动模组、贴膜吸盘、贴膜刮板及绝缘膜剥离机构,绝缘膜剥离机构设有绝缘膜下料位,绝缘膜下料位设置在贴膜移动模组的行程范围内,所述贴膜吸盘及贴膜刮板设置在移动模组上,且贴膜刮板设置在贴膜吸盘的一侧,贴膜刮板连接刮板升降气缸,所述步骤四具体为:

20、贴膜移动模组带动贴膜吸盘至绝缘膜下料位处吸取剥离后的绝缘膜,并移动到转盘机构的托盘上,将绝缘膜与液晶屏背面压合,刮板升降气缸带动贴膜刮板在绝缘膜上移动,排除绝缘膜气泡,转盘机构带动托盘转动,流至线束折边工位。

21、进一步,所述线束折边设备包括线束移动模组、线束弯折板、线束气夹爪、折弯板升降气缸,所述折弯板升降气缸连接线束移动模组,线束折板板固定设置在折弯板升降气缸的底部,线束气夹爪设置在对应折弯板升降气缸一侧的移动模组上,所述步骤五具体为:

22、线束移动模组带动线束气夹爪夹住并撕去触摸屏信号线背胶,之后折弯板升降气缸带动线束折弯板伸出,线束移动模组带动折线束折弯板打开托盘的线束固定板,线束移动模组带动折线束折弯板从托盘侧边贴液晶屏高度移动,将触摸屏信号线压贴于液晶屏上,折弯板升降气缸带动线束折弯板缩回,线束移动模组带动折线束折弯板回到原位,转盘机构带动托盘转动,流至贴泡棉设备工位。

23、进一步,所述贴泡棉设备包括贴泡棉移动模组、贴泡棉吸盘、泡棉料架,所述贴泡棉吸盘设置在贴泡棉移动模组上,泡棉料架设置在贴泡棉移动模组的一侧且泡棉料架的出料位位于贴泡棉移动模组的行程范围内;所述步骤六具体为:

24、贴泡棉移动模组带动贴泡棉吸盘从泡棉料架的出料位上吸取泡棉,并移动至托盘的上方对应液晶屏需要贴泡棉的位置处,贴泡棉移动模组带动贴泡棉吸盘下压,将泡棉与液晶屏背面压合在一起,重复取泡棉、对准、压合的动作,贴完所有泡棉后,转盘机构带动托盘转动,流至液晶屏锁螺丝机工位。

25、进一步,所述主板装配设备包括主板装配机械手、主板装配吸盘、主板料架、主板托盘料架、主板除尘风刀、主板装配相机及压杆气缸,主板料架、主板托盘料架及主板除尘风刀设置在主板装配机械手的行程范围内,主板料架及主板托盘料架并排设置,主板除尘风刀设置在主板料架的前端,主板装配吸盘设置在主板机械手上,主板装配相机通过相机支架设置在转盘机构的一侧,压杆气缸设置在转盘机构的另一侧;所述步骤八具体为:

26、旋转机构带动托盘旋转至主板装配设备之前,会先经过主板装配相机,主板装配相机对托盘进行拍照纠偏,主板装配机械手带动主板装配吸盘从主板料架处吸取主板,将主板移动至主板除尘风刀处清洁后再移动至托盘,将主板对准托盘内的工件,气缸压杆下压将托盘内的工件压紧,主板装配相机再次拍照纠偏,主板螺丝机从螺丝供给器处吸取主板螺丝锁附主板,重复锁螺丝动作,完成主板螺丝的锁附,完成前盖装配,转盘机构旋转至接线工位,由工人取下。

27、进一步,所述后壳上料及喇叭装配设备包括后壳上料脱袋机构、后壳料架、后壳取料机构、后壳传送带、喇叭取料机构、喇叭料架、喇叭泡棉剥离机构,后壳料架设置在后壳上料脱袋机构的上料位,所述后壳传送带的一端设置在后壳取料机构的一侧,另一端朝向转盘机构的方向设置,且后壳传送带从后壳取料机构往转盘机构的方向传送,后壳传送带上等间距间隔设置有多个后壳工装,喇叭取料机构设置在后壳传送带的一侧,喇叭料架设置在喇叭取料机构的行程范围内,喇叭泡棉剥离机构设置在喇叭取料机构的一侧,喇叭锁螺丝机设置在喇叭泡棉剥离机构一侧的后壳传送带上;所述步骤九具体为:

28、后壳取料机构从后壳上料脱袋机构的下料位处吸取后壳并放置在后壳传送带的后壳工装上,喇叭取料机构从喇叭料架上取喇叭工件并移动至后壳传送带,将喇叭工件下压,使喇叭与后壳压合,喇叭取料机构从喇叭泡棉剥离机构上吸取喇叭泡棉并移动至后壳传送带上,将喇叭泡棉下压,后壳传送带带动后壳工装传送至喇叭锁螺丝机,喇叭锁螺丝机从螺丝供给器处吸取螺丝将喇叭与后壳锁附,后壳传送带将锁固后的后壳传送至接线工位。

29、进一步,所述后壳装配锁螺丝机包括装配相机模组、横移模组、定位工装、三轴移动模组、电批及螺丝供给器,定位工装可滑动的设置在横移模组上,横移模组固定设置在接线工位的一侧,装配相机模组及三轴移动模组设置在横移模组的一侧,电批设置在三轴移动模组上,螺丝供给器设置在三轴移动模组的行程范围内,所述定位工装包括前盖定位工装、后壳定位工装及回转气缸,前盖定位工装设置在横移模组上,后壳定位工装通过回转气缸设置在前盖定位工装的一侧;所述步骤十一具体为:

30、工人将从转盘机构上取下的前盖与从后壳上料及喇叭装配设备上取下的后壳接完线后,将前盖放置在前盖定位工装,后壳放置在后壳定位工装,横移模组将定位工装移动至装配相机模组的下方拍照检测是否缺少部件,检查完成后回转气缸翻转将后壳盖合在前盖上,定位工装移动至锁螺丝工位,三轴移动模组带动电批从螺丝供给器取螺丝并移动至定位工装处锁附后盖螺丝,完成前盖及后壳的装配。

31、采用上述结构后,本发明基于网络话机装配系统的网络话机装配方式是通过转盘机构实现网络话机装配过程中托盘的移载,通过前盖自动贴泡棉设备实现前盖自动贴泡棉,液晶屏装配设备可将液晶屏装配到前盖上,贴膜设备用以在液晶屏上贴上绝缘片,线束折边设备可将触摸屏的信号线压贴在液晶屏上,贴泡棉设备用以在液晶屏和主板背面贴上泡棉,锁螺丝设备可实现液晶屏、主板、喇叭及后盖与前盖的自动锁螺丝,主板装配设备用以将主板装配到前盖的液晶屏上,后壳上料及喇叭装配设备实现后壳及喇叭的自动装配,触摸屏装配工位及接线工位用以人工安装触摸屏及人工接线,整个装配过程仅需设置两个人工工位,可大幅度节省装配网路话机的人工,降低人工成本,并且使用设备装配替代人工装配可大幅度提高装配效率,提高装配自动化。

- 还没有人留言评论。精彩留言会获得点赞!