多传感信息引导的点焊电极精密定位系统及方法

本发明涉及焊接定位,具体地,涉及一种多传感信息引导的点焊电极精密定位系统及方法。

背景技术:

1、点焊,是指焊接时利用柱状电极,在两块搭接工件接触面之间形成焊点的焊接方法,点焊时,先加压使工件紧密接触,随后接通电流,在电阻热的作用下工件接触处熔化,冷却后形成焊点。

2、在一种焊接场景中,需要将导线焊接在薄膜焊盘上,由于导线以及焊盘尺寸较小,每次焊接时都需要进行人工定位,费时费力。并且由于导线和焊盘的厚度不等,焊接时由于上下电极的运动行程不等,会造成焊接质量的下降。

3、在公开号为cn114406430a的中国专利文献中,公开了一种基于机器视觉的自动点焊引导系统,包括点焊设备、检测设备和后台设备,所述点焊设备为机械臂,所述机械臂上连接有点焊端头,所述检测设备为工业相机,所述后台设备为pc主机,所述工业相机通过线路与pc主机连接,所述pc主机通过线路与机械臂的控制端连接。但是该文献无法适应导线-薄膜焊盘结构的位置、高度和厚度变化。

4、在公开号为cn217859555u的中国专利文献中,公开了一种基于拍照视觉引导的自动定位焊接系统,包括焊接工作台和安装在焊接工作台上的数控面板,所述焊接工作台上安装有焊接轴架,所述焊接轴架的一端上安装有焊接头,所述焊接头的下端安装有第一工业相机,所述焊接工作台上固定安装有滑轨,所述焊接工作台上还安装有滑板,所述滑板的下端安装有电动滑块,所述电动滑块与滑轨滑动连接,滑板在焊接工作台上左右运动,便于将焊接工件的缺口处对准焊接头处,便于灵活位移和定位,焊接头可带动第一工业相机自动靠近焊接工件,便于引导第一工业相机的位置,便于对第一工业相机和焊接工件之间的定位,精准度高。但是该专利无法适应导线-薄膜焊盘结构的位置、高度和厚度变化。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种多传感信息引导的点焊电极精密定位系统及方法。

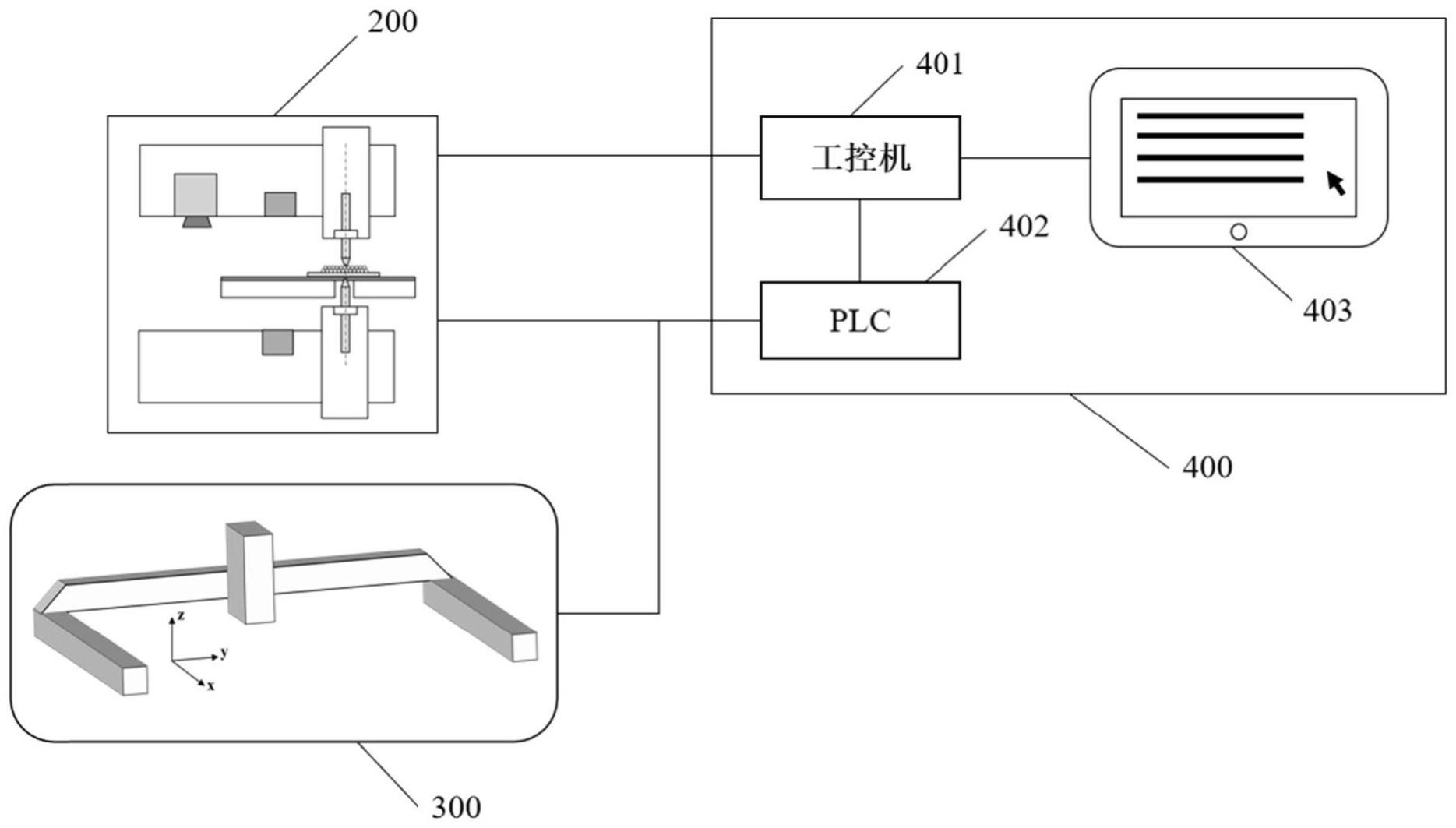

2、根据本发明提供的一种多传感信息引导的点焊电极精密定位系统,包括:检测模块、焊接模块、大行程运动模块以及控制模块;

3、所述检测模块用于获取待焊接位置的影像数据和高度数据;

4、所述焊接模块根据控制模块的指令进行焊接;

5、所述检测模块和焊接模块设置在所述大行程运动模块上,并通过大行程运动模块在焊接平面移动;

6、所述控制模块根据影像数据和高度数据生成待焊接位置的坐标信息,并生成基于坐标信息的焊接指令。

7、优选地,所述大行程运动模块包括沿水平方向正交设置的x轴滑轨和y轴滑轨,所述y轴滑轨通过滑块滑动安装在所述x轴滑轨中,所述焊接模块和检测模块与y轴滑轨滑动连接。

8、优选地,所述焊接模块包括上焊接组件和下焊接组件;

9、所述下焊接组件包括沿z轴方向设置的下电极竖直滑轨、滑动设置在下电极竖直滑轨中的下电极悬臂,所述下电极悬臂的一端分别设置有下电极;

10、所述上焊接组件包括与下电极悬臂固定设置的上电极水平滑轨、通过滑块移动设置在上电极水平滑轨中的上电极竖直滑轨、通过滑块设置在上电极竖直滑轨中,且沿z轴方向移动的上电极和上电极激光位移传感器;所述上电极水平滑轨的滑动方向沿y轴方向设置;

11、所述上电极和下电极在x轴方向上对中设置。

12、优选地,所述检测模块包括滑动设置在上电极水平滑轨上的影像传感器,还包括上电极激光位移传感器和下电极激光位移传感器;

13、所述上电极激光位移传感器通过滑块设置在上电极竖直滑轨中;

14、所述下电极激光位移传感器固定设置在下电极悬臂上;

15、所述上电极激光位移传感器和下电极激光位移传感器在x轴方向上对中设置。

16、优选地,所述控制模块包括上位机、下位机以及操作盒;

17、所述上位机内置焊接设备控制软件,对所述检测模块、焊接模块进行控制;所述下位机与其他模块连接,所述操作盒与所述上位机连接,用于输入用户指令以及展示系统状态。

18、根据本发明提供的一种多传感信息引导的点焊电极精密定位系统的定位方法,包括:

19、步骤s1:通过调节大行程运动模块使待焊接工件位于上电极和下电极之间的作业区间;

20、步骤s2:通过影像传感器采集待焊接面的影像数据,控制模块根据影像数据处理生成目标焊点坐标;

21、步骤s3:通过调节上电极水平滑轨和y轴滑轨,使上电极激光位移传感器和下电极激光位移传感器对中设置在目标焊点坐标处,分别测量待焊工件上焊点坐标位置到上电极激光位移传感器和下电极激光位移传感器的距离;

22、步骤s4:通过y轴滑轨移动下电极对准焊接坐标位置,通过下电极竖直滑轨移动下电极至待焊接工件下表面;

23、步骤s5:通过上电极水平滑轨移动上电极对应焊接坐标位置,通过上电极竖直滑轨移动上电极至待焊接工件上表面;当上位机压力开关数据有效时,上电极运动模块停止运动,上电极就位。

24、步骤s6:控制模块控制上电极和下电极进行焊接。

25、优选地,所述步骤s4还包括:当下电极移动至待焊接工件下表面后,继续上移下电极设定距离。

26、优选地,采用上电极激光位移传感器测量待焊工件上表面的上移情况,若上移距离达到设定距离,则下电极调整完毕,若上移距离不为设定距离,则通过下电极重新调整。

27、优选地,当所述下电极上移时,控制模块控制上电极竖直滑轨反向运动,使上电极保持稳定。

28、优选地,所述步骤s2还包括:

29、所述控制模块根据目标焊点位置调节检测模块位置,使目标焊点位置位于检测模块的视野中心。

30、与现有技术相比,本发明具有如下的有益效果:

31、1、本发明通过检测模块获取的图像信息和控制模块生成待焊接位置的坐标信息,基于坐标信息控制焊接模块进行焊接,实现了最优焊点位置自动规划的效果。通过上下电极的激光位移传感器得到上下电极距离焊盘的实际位移信息,解决了无法适应不同待焊接元件高度的问题。通过压力传感器得到的电极压力信息反馈给上位机压力开关,控制电极闭合进程适时停止,解决了无法适应不同待焊接元件厚度的问题。

32、2、本发明通过上电极水平滑轨的水平移动,在焊点位置上方切换上电极、上电极位移传感器以及检测模块,解决了上电极、上电极位移传感器以及检测模块的干涉问题;通过x轴滑轨的水平移动,在焊点位置下方切换下电极和下电极位移传感器,解决了下电极、下电极位移传感器的干涉问题。

33、3、本发明通过将下电极接触待焊接工件下表面后继续上移设定距离,并通过上电极激光位移传感器对上移距离进行验证,减小了焊接时薄膜焊盘的变形,同时使得下电极与焊盘紧密贴合,解决了焊盘与蜂窝板工装间隙孔之间存在装配误差的问题。

34、本发明的其他有益效果,将在具体实施方式中通过具体技术特征和技术方案的介绍来阐述,本领域技术人员通过这些技术特征和技术方案的介绍,应能理解所述技术特征和技术方案带来的有益技术效果。

- 还没有人留言评论。精彩留言会获得点赞!