混合控制的双轴多点定位系统及方法与流程

本发明涉及发动机装配线,具体地涉及混合控制的双轴多点定位系统及方法。

背景技术:

1、现在国内各发动机装配线主轴承螺栓拧紧的轴定位方法均采用双向伺服系统控制,定位精度高,便捷可靠。气缸或液压控制拧紧轴的定位方法虽然经济实用,但因无法满足多点定位的要求,使用较少。

2、中型发动机主轴承螺栓拧紧机(以下简称拧紧机)采用伺服系统和气缸系统混合控制。其伺服系统控制拧紧轴横向移动,变距气缸系统控制拧紧轴纵向变距。

3、以申请人的动力总成研发和生产部门的拧紧机混流拧紧ddi50、ddi75、ddi90三种发动机为例:ddi75、ddi90这两种发动机的主轴承螺栓呈4排7列,此两种机型主轴承螺栓各计28颗;ddi50的主轴承螺栓呈4排5列,主轴承螺栓共计20颗。

4、当变距气缸打开时,伺服系统移动至位置1时,4个拧紧轴对应位置分别为(x4,y1)、(x4,y4)、(x5,y1)、(x5,y4);当伺服系统移动至位置2时,4个拧紧轴对应位置分别为(x5,y1)、(x5,y4)、(x6,y1)、(x6,y4);当伺服系统移动至位置3时,4个拧紧轴对应位置分别为(x2,y1)、(x2,y4)、(x3,y1)、(x3,y4);当伺服系统移动至位置4时,4个拧紧轴对应位置分别为(x6,y1)、(x6,y4)、(x7,y1)、(x7,y4);当伺服系统移动至位置5时,4个拧紧轴对应位置分别为(x1,y1)、(x1,y4)、(x2,y1)、(x2,y4);以上共计14个点位。

5、当变距气缸关闭时,伺服系统移动至位置1时,4个拧紧轴对应位置分别为(x4,y2)、(x4,y3)、(x5,y2)、(x5,y3);当伺服系统移动至位置2时,4个拧紧轴对应位置分别为(x5,y2)、(x5,y3)、(x6,y2)、(x6,y3);当伺服系统移动至位置3时,4个拧紧轴对应位置分别为(x2,y2)、(x2,y3)、(x3,y2)、(x3,y3);当伺服系统移动至位置4时,4个拧紧轴对应位置分别为(x6,y2)、(x6,y3)、(x7,y2)、(x7,y3);当伺服系统移动至位置5时,4个拧紧轴对应位置分别为(x1,y2)、(x1,y3)、(x2,y2)、(x2,y3);以上共计14个点位。

6、以上通过伺服系统和变距气缸混合控制,拧紧轴可实现28个定位点。

7、现有技术的缺陷在于:

8、1.因为现有的拧紧机其能适配的主轴承螺栓坐标是在拧紧机制造之时即已设定好,所以如果使用者研发出新的发动机机型,且主轴承螺栓坐标发生变化,则已在使用的拧紧机就无法适配,必须定制新的拧紧机才行;

9、2.由於当使用者研发出新的发动机机型,且主轴承螺栓坐标发生变化时就需要定制新的拧紧机,从而造成了成本的大幅上升;

10、3.由於生产线中引入了新的拧紧机,从而必然带来生产线的修改与调整,增大了生产线的复杂程度,破坏了原已运行流畅的制造流程,增大了错误率和生产线成本;

11、4.由於需要制造新的拧紧机,且将其合理安排进生产线中,都是需要大量的设计、实验工作,从而大幅增大了新发动机型的投产周期。

12、已申请人的实际生产情况为例:ddi47机型新增后,由于其主轴承螺栓呈2排5列,主轴承螺栓横向和纵向排列均与ddi50/ddi75/ddi90机型有较大差异,ddi47新机型需新增拧紧轴定位点10个。拧紧轴的横向位置由伺服系统控制,可移动至对应位置;纵向由变距气缸控制,而变距气缸不能适应变距,纵向位置不能达到ddi47机型的要求位置。故原拧紧轴28个定位点不能满足要求,需要增加至38个定位点。

13、此外还有一种方案也能解决上述问题,即采用双轴伺服控制;

14、双轴伺服控制的方案,其缺陷在于:

15、1.需要更新设备;

16、2.周期长投资大。

技术实现思路

1、本发明针对上述问题,提供混合控制的双轴多点定位系统及方法,其目的在于达到多点定位功能;无需定制新的拧紧机;使投产新发动机型的成本大幅下降;不增大生产线的复杂程度,不破坏原已运行流畅的制造流程,不增大错误率和生产线成本;省略大量的设计、实验工作,大幅降低新发动机型的投产周期。

2、为解决上述问题,本发明提供的技术方案为:

3、一种混合控制的双轴多点定位系统,包含活挡气缸、挡块、磁性开关、活挡气缸电磁阀、拧紧机plc控制系统和hmi人机界面;具体来说:

4、所述挡块活动安装在所述活挡气缸上,用于对变距气缸的关闭位置进行限位,以调节拧紧轴纵向位置;所述挡块随所述活挡气缸的伸出或缩回,一同伸出或缩回;

5、所述活挡气缸由所述活挡气缸电磁阀控制,实现伸出或缩回;

6、所述拧紧机plc控制系统用于通过控制所述活挡气缸电磁阀的带电和失电,达到控制所述活挡气缸的动作,以实现多点定位自由变化的目的;

7、所述hmi人机界面用于实时显示活挡气缸开关信号状态和活挡气缸异常报警信息。

8、优选地,所述拧紧机plc控制系统还接收所述磁性开关的活挡气缸状态检测信号;

9、所述活挡气缸状态检测信号用于向所述拧紧机plc控制系统反馈所述活挡气缸伸出是否到位,或所述活挡气缸缩回是否到位。

10、优选地,所述活挡气缸电磁阀的线圈被接入所述拧紧机plc控制系统;

11、所述磁性开关的开关线缆被接入所述拧紧机plc控制系统,用于检测所述活挡气缸伸出是否到位,或所述活挡气缸缩回是否到位。

12、优选地,所述活挡气缸电磁阀通过自身带电或失电的方式,实现控制所述挡块自由从所述活挡气缸中伸出,或缩回所述活挡气缸中;具体来说:

13、当所述活挡气缸电磁阀带电时,所述活挡气缸的伸出,所述挡块则随所述活挡气缸伸出;此时所述磁性开关检测到所述活挡气缸伸出,即向所述拧紧机plc控制系统反馈所述活挡气缸状态检测信号,以表征所述活挡气缸伸出,以及伸出是否到位;

14、当所述活挡气缸电磁阀失电时,所述活挡气缸的缩回,所述挡块则随所述活挡气缸缩回;此时所述磁性开关检测到所述活挡气缸缩回,即向所述拧紧机plc控制系统反馈所述活挡气缸状态检测信号,以表征所述活挡气缸缩回,以及缩回是否到位。

15、一种利用了混合控制的双轴多点定位系统的混合控制的双轴多点定位方法,包含以下步骤:

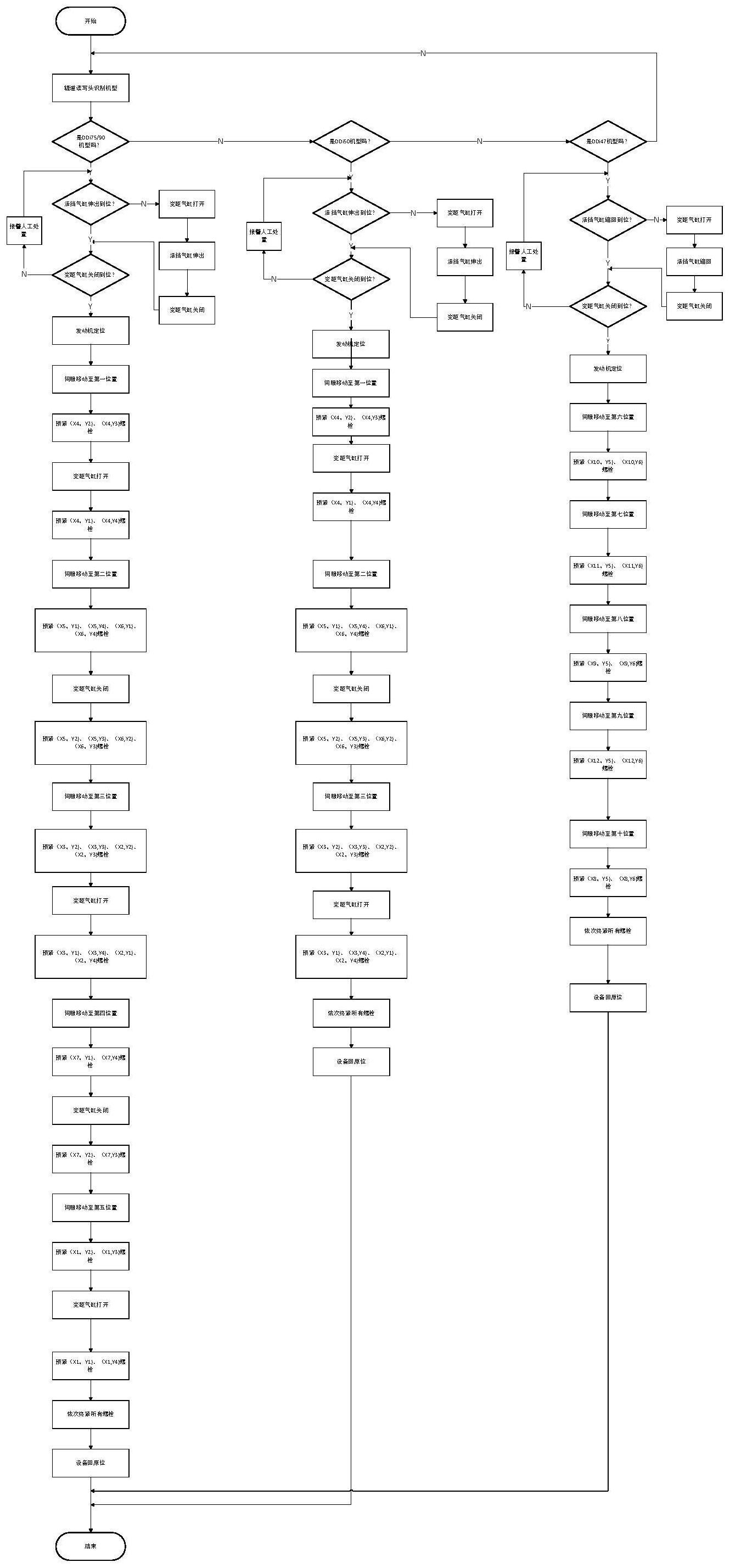

16、s100.识别发动机的机型类别;所述机型类别包含第一类机型、第二类机型、第三类机型、第四类机型;

17、s200.根据s100的识别结果,做出如下操作:

18、如果识别的结果为所述机型类别为所述第一类机型或所述第二类机型,则执行第一拧紧定位流程;然后执行s300;

19、如果识别的结果为所述机型类别为所述第三类机型,则执行第二拧紧定位流程;然后执行s300;

20、如果识别的结果为所述机型类别为所述第四类机型,则执行第三拧紧定位流程;然后执行s300;

21、s300.设备回到原位;结束本次定位作业。

22、优选地,所述第一类机型的主轴承螺栓有28颗,呈4排7列的方式分布;

23、所述第二类机型的所述主轴承螺栓有28颗,呈4排7列的方式分布;且所述第二类机型的所述主轴承螺栓的对应位置的坐标与所述第一类机型的所述主轴承螺栓的对应位置的坐标一致;

24、所述第三类机型的所述主轴承螺栓有20颗,呈4排5列的方式分布;

25、所述第四类机型的所述主轴承螺栓有10颗,呈2排5列的方式分布;

26、优选地,所述第一拧紧定位流程包含以下步骤:

27、sa210.执行预检测流程;

28、sa220.伺服系统移动至人工预设的第一位置;然后预紧位于坐标(x4,y2)、坐标(x4,y3)两处的主轴承螺栓;

29、然后打开所述变距气缸;然后预紧位于坐标(x4,y1)、坐标(x4,y4)两处的主轴承螺栓;

30、sa230.所述伺服系统移动至人工预设的第二位置;然后预紧位于坐标(x5,y1)、坐标(x5,y4)、坐标(x6,y1)、坐标(x6,y4)四处的主轴承螺栓;

31、然后关闭所述变距气缸;然后预紧位于坐标(x5,y2)、坐标(x5,y3)、坐标(x6,y2)、坐标(x6,y3)四处的主轴承螺栓;

32、sa240.所述伺服系统移动至人工预设的第三位置;然后预紧位于坐标(x3,y2)、坐标(x3,y3)、坐标(x2,y2)、坐标(x2,y3)四处的主轴承螺栓;

33、然后打开所述变距气缸;然后预紧位于坐标(x3,y1)、坐标(x3,y4)、坐标(x2,y1)、坐标(x2,y4)四处的主轴承螺栓;

34、sa250.所述伺服系统移动至人工预设的第四位置;然后预紧位于坐标(x7,y1)、坐标(x7,y4)两处的主轴承螺栓;

35、然后关闭所述变距气缸;然后预紧位于坐标(x7,y2)、坐标(x7,y3)两处的主轴承螺栓;

36、sa260.所述伺服系统移动至人工预设的第五位置;然后预紧位于坐标(x1,y2)、坐标(x1,y3)两处的主轴承螺栓;

37、然后打开所述变距气缸;然后预紧位于坐标(x1,y1)、坐标(x1,y4)两处的主轴承螺栓;

38、sa270.依次终紧所有主轴承螺栓;

39、sa280.设备返回原位;然后结束本次方法的流程。

40、优选地,所述第二拧紧定位流程包含以下步骤:

41、sb210.执行所述预检测流程;

42、sb220.所述伺服系统移动至所述第一位置;然后预紧位于坐标(x4,y2)、坐标(x4,y3)两处的主轴承螺栓;

43、然后打开所述变距气缸;然后预紧位于坐标(x4,y1)、坐标(x4,y4)两处的主轴承螺栓;

44、sb230.所述伺服系统移动至所述第二位置;然后预紧位于坐标(x5,y1)、坐标(x5,y4)、坐标(x6,y1)、坐标(x6,y4)四处的主轴承螺栓;

45、然后关闭所述变距气缸;然后预紧位于坐标(x5,y2)、坐标(x5,y3)、坐标(x6,y2)、坐标(x6,y3)四处的主轴承螺栓;

46、sb240.所述伺服系统移动至所述第三位置;然后预紧位于坐标(x3,y2)、坐标(x3,y3)、坐标(x2,y2)、坐标(x2,y3)四处的主轴承螺栓;

47、然后打开所述变距气缸;然后预紧位于坐标(x3,y1)、坐标(x3,y4)、坐标(x2,y1)、坐标(x2,y4)四处的主轴承螺栓;

48、sb250.依次终紧所有主轴承螺栓;

49、sb260.设备返回原位;然后结束本次方法的流程。

50、优选地,所述第三拧紧定位流程包含以下步骤:

51、sc210.执行所述预检测流程;

52、sc220.伺服系统移动至人工预设的第六位置;然后预紧位于坐标(x10,y5)、坐标(x10,y6)两处的主轴承螺栓;

53、sc230.所述伺服系统移动至人工预设的第七位置;然后预紧位于坐标(x11,y5)、坐标(x11,y6)两处的主轴承螺栓;

54、sc240.所述伺服系统移动至人工预设的第八位置;然后预紧位于坐标(x9,y5)、坐标(x9,y6)两处的主轴承螺栓;

55、sc250.所述伺服系统移动至人工预设的第九位置;然后预紧位于坐标(x12,y5)、坐标(x12,y6)两处的主轴承螺栓;

56、sc260.所述伺服系统移动至人工预设的第十位置;然后预紧位于坐标(x8,y5)、坐标(x8,y6)两处的主轴承螺栓;

57、sc270.依次终紧所有主轴承螺栓;

58、sc280.设备返回原位;然后结束本次方法的流程。

59、优选地,所述预检测流程具体包含以下步骤:

60、sd210.检测所述活挡气缸是否伸出到位;然后根据检测结果,做出如下操作:

61、如果所述活挡气缸伸出到位,则执行sd230;

62、如果所述活挡气缸未伸出到位,则执行sd220;

63、sd220.打开所述变距气缸;然后让所述活挡气缸伸出;然后关闭所述变距气缸;然后执行sd230;

64、sd230.检测所述变距气缸否伸出到位;然后根据检测结果,做出如下操作:

65、如果所述活挡气缸伸出到位,则执行sd240;

66、如果所述活挡气缸未伸出到位,则报警,以待人工处理;

67、sd240.对发动机进行定位。

68、本发明与现有技术对比,具有以下优点:

69、1.由於本发明新增活挡气缸,然后通过控制活挡气缸的伸出与缩回,调节原有变距气缸的关闭位置,实现了调节拧紧轴纵向位置,再配合伺服系统横向移动控制拧紧轴横向位置,从而达到了多点定位功能;

70、2.由於本发明达到了多点定位功能,从而无需定制新的拧紧机;

71、3.由於本发明无需定制新的拧紧机,从而使投产新发动机型的成本大幅下降;

72、4.由於本发明无需定制新的拧紧机,进一步无需对生产线进行修改与调整,从而不会增大生产线的复杂程度,不会破坏原已运行流畅的制造流程,更不会增大错误率和生产线成本;

73、4.由於本发明无需制造新的拧紧机,进一步无需对生产线进行修改与调整,从而省略了大量的设计、实验工作,大幅降低新发动机型的投产周期。

- 还没有人留言评论。精彩留言会获得点赞!