一种改善双极板精密带钢基材接触电阻率的加工方法

本发明属于精密带材料,具体涉及一种改善双极板精密带钢基材接触电阻率的加工方法。

背景技术:

1、质子交换膜燃料电池(pemfc)是燃料电池的一种,双极板(bipolarplate,以下简称bpp)是燃料电池的一种核心零部件,与膜电极一起决定了质子交换膜燃料电池的效率和寿命。它的主要作用是支撑mea、提供氢气、氧气和冷却液流体通道并分隔氢气和氧气、收集电子、传导热量。双极板必须具有较高的电导率。目前常见的bpp材料有碳基、金属和复合材料三种。例如自然界中的三种碳基材料目前最常用作双极板的是石墨材料,具有出色的化学稳定性但机械强度低使用时必须加厚,而相比较金属材料有更高的强度和耐冲击能力、良好导电性和导热性,并且容易冲压成所需要的形状,在制作流场方面有一定优势。

2、双极板的电导率与材料特性有关。双极板在恶劣的燃料电池环境中受到腐蚀攻击,sus316l是一种适合的双极板候选基材,已经得到了广泛的研究。不锈钢材料制作的双极板在使用环境中尚存在一些不足:(1)其表面粗糙度不均匀会产生导电性差的氧化物,增加电极和双极板的接触电阻;(2)不锈钢材料发生腐蚀,镍、铬、铁等组分溶出极板,金属离子污染电极,显著增加电池的欧姆阻抗和电荷。转移阻抗,从而影响双极板材的耐久性。以上诸多不足均需得到有效解决,即要求不锈钢材料在双极板操作条件下具有并长期保持高耐腐蚀能力和低界面接触电阻。理想状态下导体内部的电阻表现恒定,当电压降低时,电流也成比例地降低;然而,对于导体间的微观接触面凹凸不平,电流增加或减小时,其值却是不一样的。表面条件和表面相互作用对决定双极板的表面质量、通道形成和精度起着至关重要的作用。

技术实现思路

1、针对目前双极板精密带钢基材用不锈钢的色差、粗糙度、板型等表面缺陷引起的导电性差的问题,本发明提供了提供一种可以生产表面粗糙度低且无缺陷,在后续加工过程中板形和表面均匀性一致的精密双极板精密带钢基材用的生产工艺。

2、为了达到上述目的,本发明采用了下列技术方案:

3、一种改善双极板精密带钢基材接触电阻率的加工方法,包括以下步骤:

4、步骤1,根据成品厚度及硬度要求,选取1.2~0.4mm的原料进行初轧,轧制过程中必须保证厚度波动小于5um,使用轧制油冷却,将温度控制在34~36℃,根据轧制工艺表设定轧制张力进行轧制;初轧工序的板型、厚度及表面直接影响后续生产的质量,因此初轧工序必须为后续轧程打好基础。双极板精密带钢基材用钢卷对色差敏感,原料初轧时前两道次必须更换工作辊,防止破除酸洗层时的氧化物粘结在工作辊上,使钢板表面出现色差。

5、步骤2,对步骤1第一次冷轧后的钢卷以35~45m/min的速度通过一个温度在1020~1150℃的立式光亮连续退火炉进行固溶处理,并且立式光亮退火炉的马弗炉罩内是纯度为99.999%的氢气保护气体,防止钢带表面氧化,卷取张力设定20~30n/mm2防止钢带层间错动导致表面擦伤;轧制过程要严格控制板型,初轧板型影响成品板型,成品板型差不仅带来板型缺陷,还是造成厚度波动、硬度波动、表面色差的原因之一。

6、步骤3,经步骤2固溶处理后的冷轧钢带在轧机进行第二次成品轧制;

7、轧制时采用轧制油为冷却润滑剂,控制温度在38~42℃,厚度波动控制在0.1±3um;

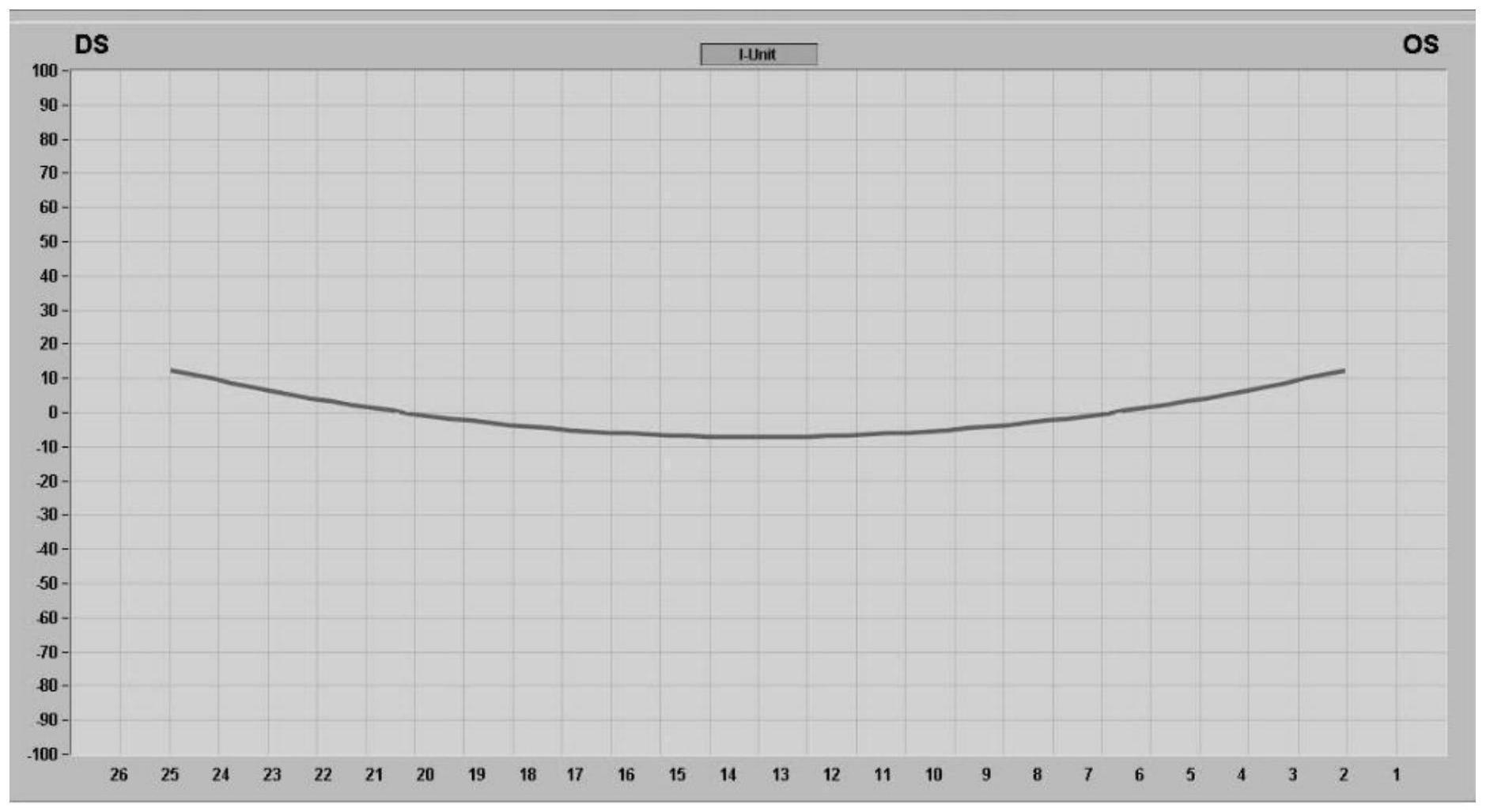

8、设定板型曲线a6为12。

9、目标曲线的含义:要求的轧后带钢横向残余应力分布,

10、目标曲线可由函数表达如下:target=(targ-scaling/100)×(a0+a2x2+a6x6);其中,target为要求的板形外形,targ-scaling为百分比振幅系数;a0、a2、a6分别是0、2、6次系数(n/mm2);x为带钢宽度因子,取值范围为-1~+1;

11、使钢带出现轻微边浪,避免1/4浪出现;使用粗糙度ra 0.35~0.5mm轧辊轧制时,轧制油冷却流量控制在450l/min,轧制速度限定在150m/min,轧制张力根据轧制工艺表设定;根据客户表面及硬度要求编排轧制表,表面成品最后一道使用ra 0.08~0.1mm的抛光辊;由于成品表面粗糙度低,因此成品轧程轧制时必须按照严格控制轧制速度,否则轧制成品表面质量难以满足客户需求。成品轧程必须控制轧制油温、轧制油量、轧制速度,润滑不足会导致色差。

12、步骤4,将步骤3第二次轧制后的不锈钢以35~45m/min的速度通过一个温度在1020~1150℃的立式光亮连续退火炉进行退火处理;

13、步骤5,将退火后的不锈钢进行拉矫,拉矫延伸率控制在1%以内,张力控制在700-800n/mm2以内,保证拉矫后表面粗糙度<0.1um,拉矫调整板型后取样观察板型是否有质量缺陷;

14、观察表面情况,当在炉后卷取部位能看到橘皮缺陷,增加1kn炉内张力,橘皮缺陷消失,保持参数继续生产;

15、步骤6,将处理后的不锈钢取样检测,完成双极板精密带钢基材的加工。

16、进一步,当步骤1中初轧后退火满足硬度要求时,则初轧轧程即为成品轧程,按照步骤3成品轧程进行。

17、进一步,所述步骤1中首道次开坯使用粗糙度ra 0.4~0.6um的轧辊;中间道次使用粗糙度ra 0.35~0.4um的轧辊;成品道次使用粗糙度ra 0.15~0.18um的轧辊。

18、进一步,所述步骤1中首道次轧制速度限定在≤200m/min,中间道次将轧制速度提升至400~500m/min,成品道次轧制速度控制在250m/min以内;

19、进一步,所述步骤1中轧制过程中板型曲线a6设定为15~18,确保钢带没有中间浪及1/4浪。

20、进一步,步骤1的轧制过程中,每道次更换工作辊,防止轧辊粘辊。

21、进一步,所述方法采用sundwig四立柱二十辊轧机。

22、与现有技术相比本发明具有以下优点:

23、本发明采用sundwig四立柱二十辊轧机及独特的轧制、退火工艺进行轧制、固溶处理,轧制生产精密不锈钢双极板精密带钢基材用产品,使产品表面粗糙度低、色泽均匀、抗划伤能力强、厚度公差波动小,板形平直度好,解决双极板精密带钢基材用不锈钢色差、粗糙度不一致、板型不良、硬度不稳定、厚度不均匀等缺陷引起的导电性差等问题,产品质量显著提升,且适用于工业化大生产,满足提高双极板精密带钢基材接触电阻率高端行业高品质要求。

技术特征:

1.一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:当步骤1中初轧后退火满足硬度要求时,则初轧轧程即为成品轧程,按照步骤3成品轧程进行。

3.根据权利要求1所述的一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:所述步骤1中首道次开坯使用粗糙度ra0.4~0.6um的轧辊;中间道次使用粗糙度ra0.35~0.4um的轧辊;成品道次使用粗糙度ra0.15~0.18um的轧辊。

4.根据权利要求1所述的一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:所述步骤1中首道次轧制速度限定在≤200m/min,中间道次将轧制速度提升至400~500m/min,成品道次轧制速度控制在250m/min以内。

5.根据权利要求1所述的一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:所述步骤1中轧制过程中板型曲线a6设定为15~18,确保钢带没有中间浪及1/4浪。

6.根据权利要求1所述的一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:步骤1的轧制过程中,每道次更换工作辊,防止轧辊粘辊。

7.根据权利要求1所述的一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:所述方法采用sundwig四立柱二十辊轧机。

8.根据权利要求1所述的一种改善双极板精密带钢基材接触电阻率的加工方法,其特征在于:所述步骤2中,立式光亮连续退火炉进行固溶处理,处理后检测板材的晶粒度,晶粒度为7~9级,进行下一步。

技术总结

本发明公开了一种改善双极板精密带钢基材接触电阻率的加工方法,属于精密带材料技术领域。针对目前双极板精密带钢基材用不锈钢的色差、粗糙度、板型等表面缺陷引起的导电性差的问题,本发明采用SUNDWIG四立柱二十辊轧机及独特的轧制、退火工艺进行轧制、固溶处理,轧制生产精密不锈钢双极板精密带钢基材用产品,使产品表面粗糙度低、色泽均匀、抗划伤能力强、厚度公差波动小,板形平直度好,解决双极板精密带钢基材用不锈钢色差、粗糙度不一致、板型不良、硬度不稳定、厚度不均匀等缺陷引起的导电性差等问题,产品质量显著提升,且适用于工业化大生产,满足提高双极板精密带钢基材接触电阻率高端行业高品质要求。

技术研发人员:杨小星,周存龙,王天翔,魏东,廖席

受保护的技术使用者:太原科技大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!