一种汽车门板冲压装置的制作方法

本发明涉及汽车制造领域,特别是涉及一种汽车门板冲压装置。

背景技术:

1、在汽车生产中,冲压设备是汽车门板生产过程中必须要用到的技术,其主要作用是将特定的钢板冲压成符合要求的门板零部件,并保证其精度和质量;

2、冲压设备一般通过液压设备、控制设备和模具三个主要部分组成,其中液压设备是为工作提供动力,模具是为产品塑形;

3、在门板冲压过程中,上下模合模将门板材料压制成型,而门板材料在发生形变的过程中,折弯点的外侧材料会被过度拉伸,这样便可能在此处形成裂纹,影响产品的表面光洁度,降低产品品质,因此我们提出了一种汽车门板冲压装置来解决问题。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种汽车门板冲压装置,本方案通过在下模内安装隔膜,冲压前,鼓气装置工作向隔膜内充气使其膨胀,隔膜充气膨胀填满下模的模槽,放置门板原料后,门板原料可以和隔膜贴合,隔膜也对门板原料起到支撑作用,避免门板原料在重力作用下,中心处下垂变形,在一定程度上提高了冲压加工的精度,而门板原料在被冲压变形的过程中,上下表面均能得到支撑,获得一部分应力,避免冲压过程中门板原料折弯变形处出现拉伸裂纹,有利用改善冲压件的品质,同时门板原料变形过程中,始终与隔膜全面贴合,隔膜和上模配合可以给门板原料提供充足且均匀的夹持力,避免隔膜出现偏移,进一步的提高了加工精度,门板原料塑形完成后,再次向隔膜内充气,使其膨胀将成型后的门板托举出来,实现自动脱模,使用更加方便。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

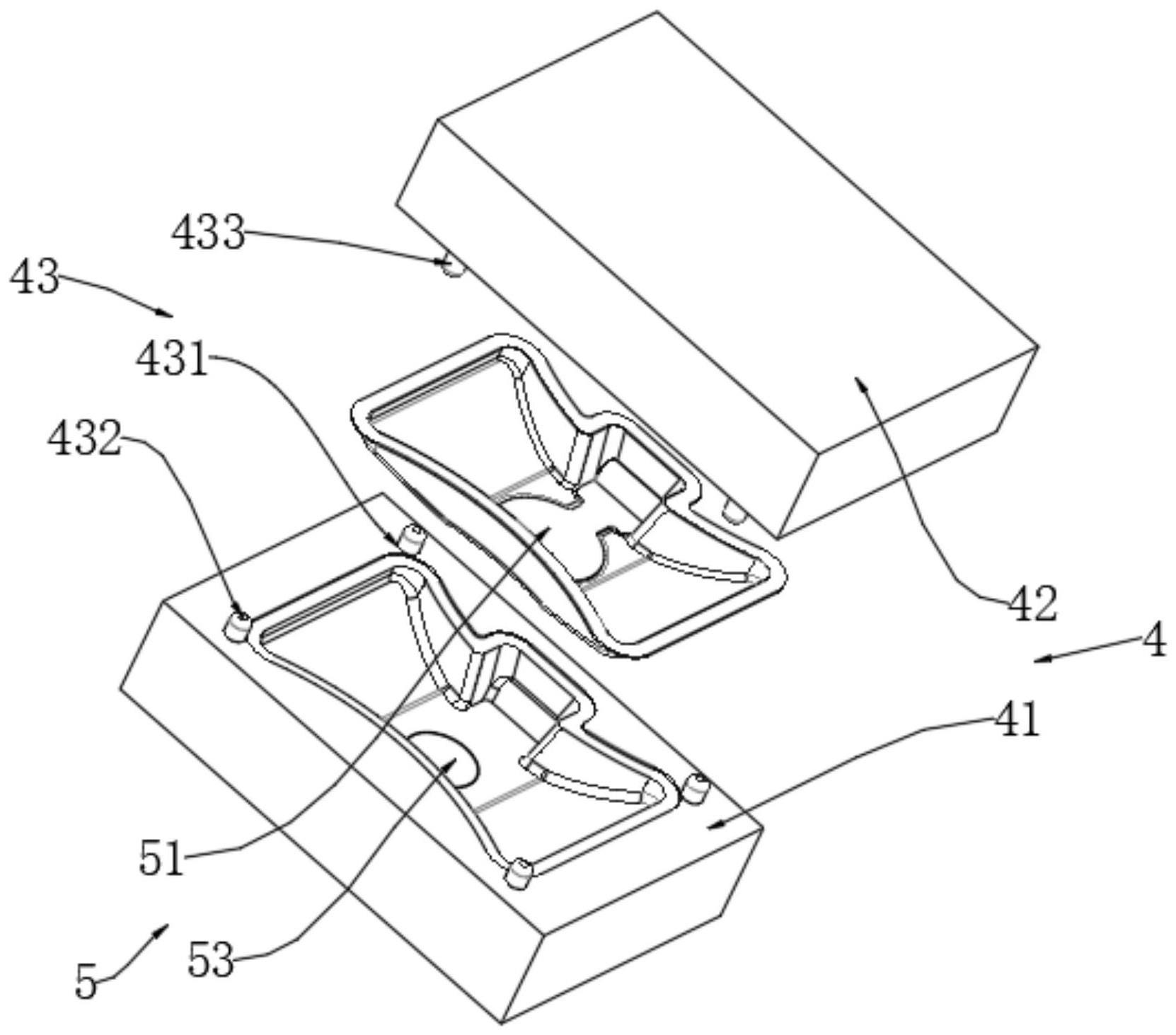

5、一种汽车门板冲压装置,包括机架,机架内安装有动力设备、控制设备和塑形设备,所述塑形设备包括下模和上模,所述下模和上模之间设置辅助门板原料定位的定位组件,所述下模内部设置辅助门板原料成型和脱模的支撑组件,所述支撑组件的内部设置有根据门板原料材质控制支撑组件支撑力度的收缩控制组件。

6、进一步的,所述定位组件包括开设在下模顶部的滑动槽,所述滑动槽沿着下模模槽的边缘阵列分布,所述滑动槽的内部滑动连接有对门板原料进行定位的弹簧滑杆,所述上模的底部固定连接有与弹簧滑杆对应的顶动滑杆。

7、进一步的,所述支撑组件包括固定铺设在下模模槽底壁的隔膜,所述下模的底壁装配有鼓气装置,所述下模的内部开设有连接腔室,所述连接腔室和隔膜之间设置有供气组件,所述的下方设置有辅助组件,所述鼓气装置连通到连接腔室内。

8、进一步的,所述供气组件包括开设在连接腔室和下模模槽之间的安装孔道,所述安装孔道的内部滑动连接有支撑滑杆,所述支撑滑杆的外侧设置有限位扣,所述支撑滑杆和安装孔道之间设置有阻尼件,所述支撑滑杆的顶部固定连接有顶板,所述安装孔道的上方开口处开设有容纳顶板的配合槽,顶板的顶面与下模模槽的底壁平齐,所述隔膜覆盖在顶板上方,所述支撑滑杆的内部开设有连接孔道,所述连接孔道的内部开设有与连接孔道连通的外接孔道,所述外接孔道一端延伸到顶板的侧壁外,所述支撑滑杆的外侧开设有贯穿到连接孔道内部的对接孔道,所述安装孔道的内部开设有贯穿到连接腔室内部的内接孔道,所述内接孔道与对接孔道在竖直方向位置对应,水平方向上下错位,所述支撑滑杆的内部设置有固定组件。

9、进一步的,所述顶板和配合槽贴合的面呈倾斜状,所述外接孔道的开口与顶板外侧倾斜面的外轮廓贴合。

10、进一步的,所述固定组件包括从支撑滑杆底壁贯穿开设到对接孔道内部的滑动安装槽,所述滑动安装槽的内部滑动连接有封堵对接孔道的滑动隔板,所述支撑滑杆的外侧开设有贯穿到滑动安装槽内部的收纳孔,所述收纳孔的内部滑动连接有卡杆,所述卡杆和收纳孔之间安装有推送弹簧,所述安装孔道的内壁开设有收纳卡杆的卡孔,所述卡杆进入卡孔的部分设置呈圆弧形,所述滑动隔板的表面开设有限位槽,所述卡杆的一端转动连接有插接在限位槽内部的限位杆,所述卡杆的一端固定连接有限制限位杆向上偏转的限位块。

11、进一步的,所述收缩控制组件包括固定安装在连接腔室内顶壁上的连接环,所述连接环与安装孔道同心,且环形轮廓覆盖在内接孔道的下方开口处,所述连接环的内部开设有环形阵列分布的排气孔,所述排气孔呈t字形,且其中两个开口分布位于连接环的上下表面,且上表面开口与内接孔道位置对应,排气孔另一个开口位于连接环侧面,且内部安装控制充气的单向阀,所述连接环的底部开设有覆盖在排气孔下方开口上的排气环槽,所述连接腔室的内壁固定连接有为隔膜提供支撑力的压力组件,所述压力组件的上方固定连接有封堵环,所述封堵环卡接在排气环槽内,所述压力组件的外侧设置有控制压力组件提供支撑力大小的调节组件。

12、进一步的,所述固定组件包括固定安装在连接腔室内壁上的安装环,所述安装环与连接环同心,所述安装环的顶部开设有与排气孔对应的压力气槽,所述压力气槽内部滑动连接有延伸到安装环上方与封堵环卡接的活塞杆,所述活塞杆和压力气槽之间固定连接有复位弹簧。

13、进一步的,所述调节组件包括开设在安装环内部的蓄气仓,所述蓄气仓连通大气,所述蓄气仓位于压力气槽的下方,且两者之间开设有贯穿孔,所述安装环外侧开设有截断贯穿孔的转动槽,所述转动槽的内部转动连接有转动齿盘,所述转动齿盘的表面开始有上下贯穿的对接孔槽,所述对接孔槽的位置与贯穿孔对应,所述对接孔槽按组划分,且同一组内的对接孔槽长度以贯穿孔的直径的正倍数阶梯增长,所述连接腔室内固定连接有驱动电机,所述驱动电机的输出端固定连接有与转动齿盘啮合的齿轮。

14、3.有益效果

15、相比于现有技术,本发明的优点在于:

16、1、本方案通过在下模内安装隔膜,冲压前,鼓气装置工作向隔膜内充气使其膨胀,隔膜充气膨胀填满下模的模槽,放置门板原料后,门板原料可以和隔膜贴合,隔膜也对门板原料起到支撑作用,避免门板原料在重力作用下,中心处下垂变形,在一定程度上提高了冲压加工的精度,而门板原料在被冲压变形的过程中,上下表面均能得到支撑,获得一部分应力,避免冲压过程中门板原料折弯变形处出现拉伸裂纹,有利用改善冲压件的品质,同时门板原料变形过程中,始终与隔膜全面贴合,隔膜和上模配合可以给门板原料提供充足且均匀的夹持力,避免隔膜出现偏移,进一步的提高了加工精度,门板原料塑形完成后,再次向隔膜内充气,使其膨胀将成型后的门板托举出来,实现自动脱模,使用更加方便。

17、2、通过定位组件来对门板原料进行定位,弹簧滑杆的限制让门板原料和下模的模槽精准配合,加工起来更加方便,产品冲压精度也有提高,而且门板原料冲压过程中外侧边缘始终有限制,可以避免加工过程中门板原料因受力不均匀出现偏移,进一步的提高了冲压件的精度。

18、3、通过初始将对接孔道封闭的做法,可以让支撑滑杆获得足够的推送力,使其移动到指定位置,避免对接孔道和内接孔道还没有完全对接,大量空气就从两者局部对接的分布流走,导致支撑滑杆始终无法到达指定位置,内接孔道和对接孔道也始终无法完全对接,影响空气的流动速度,隔膜的膨胀速度变慢,这样的改进有利用提高工作效率。

19、4、通过利用空气的压缩来为隔膜提供支撑力,避免了传统弹性支撑件工作压力大、抗疲劳效果差、使用寿命短的问题,使其更加经久耐用,后期维护成本低。

20、5、通过调节密封状态压力气槽的数量来控制压力组件提供的支撑力,密封的压力气槽越多,压力组件提供的支撑力越大,这样可以根据门板原料的材料和冲压力度,来调节隔膜的支撑力,使用起来更加方便,避免设备出现不必要的损耗。

- 还没有人留言评论。精彩留言会获得点赞!