一种金属极板的冲孔修边模具及方法与流程

本发明涉及燃料电池极板成型,特别是涉及一种金属极板的冲孔修边模具及方法。

背景技术:

1、燃料电池是通过氢气和氧气在燃料电池内部发生的化学反应而提供动力的装置,其不涉及燃烧,反应过程产物为水,因此被评为终极能源。金属双极板是燃料电池的重要组成部件之一,同时起到支撑电池,收集电流,分隔氧化剂和还原剂作用。当金属双极板组装成电堆过程中,需要使用的金属双极板盲板,也就是端极板,这种端极板一般在阴极单极板或者阳极单极板上进行进气孔封闭,用于放在电堆中首尾单电池位置,未封闭小孔侧与膜电极相接触,参与电化学反应,封闭小孔侧与集流板接触,不参与反应。

2、目前,金属双极板的制作,大部分都使用冲压成型的方法进行加工。由于模具制造成本高,冲切模具一般需要兼容进气孔冲切和封闭两个功能,以减少开模数量。但现有的模具在冲压过程中,对于冲孔和不冲孔两种状态的切换需要对模具上的冲针进行拆装来达到封闭进气孔或冲切进气孔的目的,拆装过程浪费大量时间,从而影响生产效率。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种金属极板的冲孔修边模具及方法,以解决现有技术中需手动拆装冲针而导致生效效率低的问题。

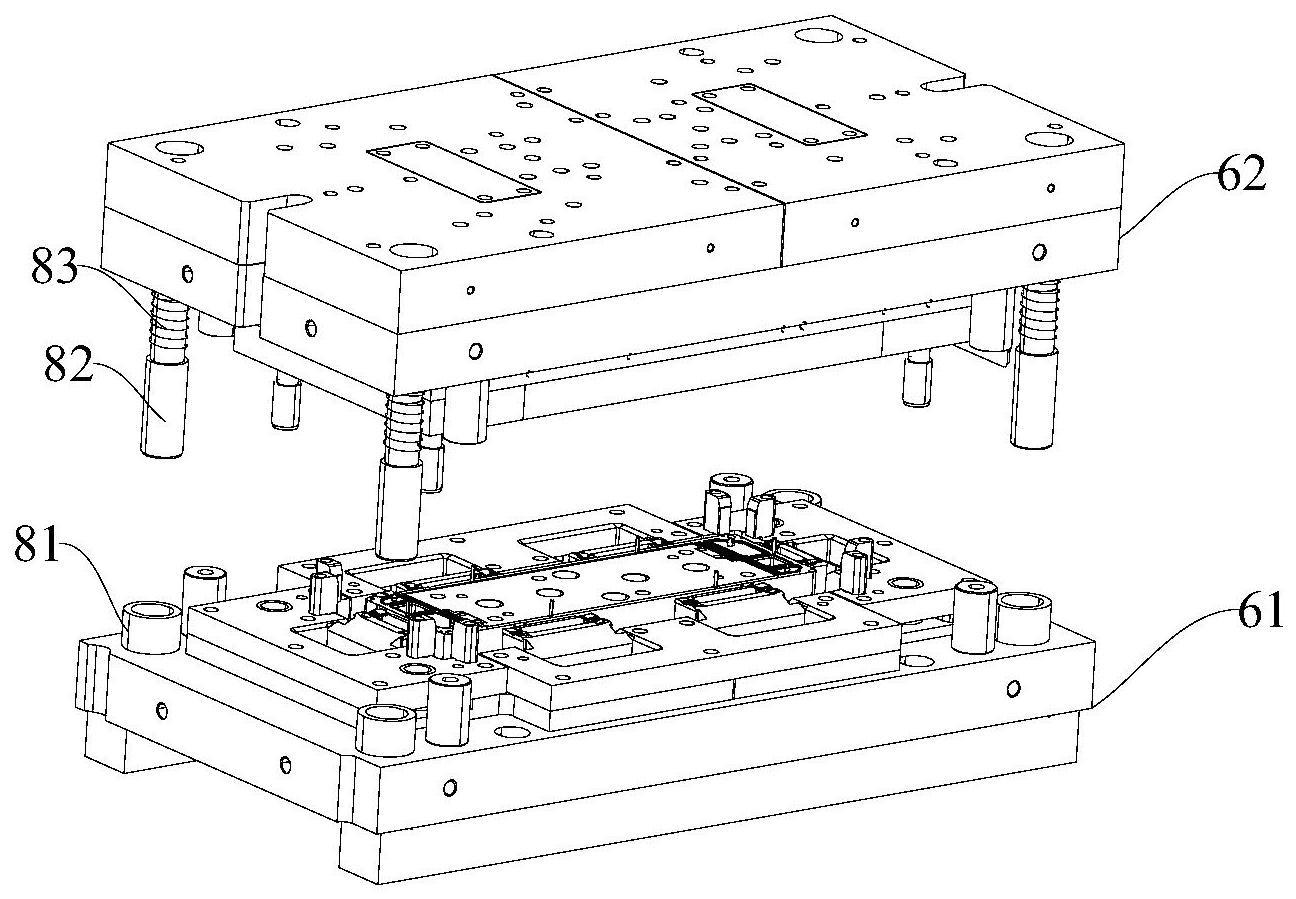

2、为达到上述目的,本发明的一技术方案提供一种金属极板的冲孔修边模具,包括具有一工作台的伺服压机、设置在工作台上的冲压下模、相对设置在冲压下模上方且与伺服压机连接的冲压上模以及浮动设置在所述冲压上模内的冲针切换组件,所述冲压上模内形成用于冲压进气孔的气孔冲针组,所述气孔冲针组的一端与所述冲针切换组件连接,另一端能够向下伸出或缩回冲压上模的下表面以具有冲压进气孔的常规冲压状态及不冲压进气孔的盲板冲压状态。

3、为达到上述目的,本发明的另一技术方案提供一种金属极板的冲孔修边方法,用于对成型有流道的板材进行同步修边和冲孔,包括以下步骤:

4、将成型有流道的板材放置并定位在冲压下模的下成型组件上;

5、控制伺服压机驱动冲压上模下压,使冲压上模的下表面压合在冲压下模的上表面,并在压合的同时对板材进行修边以及气体和液体进出口冲孔;其中,在冲孔时,控制冲针切换组件向下浮动使冲压上模的气孔冲针组伸出冲压上模的下表面,将气孔冲针组切换成常规冲孔状态以同步冲压进气孔,或控制冲针切换组件向上浮动使气孔冲针组缩回冲压上模,将气孔冲针组切换成盲板冲压状态以不冲压进气孔;

6、控制伺服压机控制冲压上模上行,并控制第三顶升组件将板材顶离冲压下模后取下,得到金属极板。

7、本发明通过在冲压上模内浮动设置冲针切换组件,通过冲针切换组件在冲压上模内的浮动可以带动气孔冲针组向下伸出冲压上模的下表面以在金属极板上冲压形成进气孔或者带动气孔冲针组向上缩回冲压上模的下表面以形成封闭进气孔的金属极板,整个过程只需将插销插入冲压上模的安装板内或将插销拔出即可实现,无需拆模即可实现冲压气孔和封闭气孔两种冲切模式,方便快速,能够有效提高冲压效率;并且,本发明还可通过更换不同厚度的插销来实现浮动座的浮动范围,以调节气孔冲针的伸出长度,以适应不同厚度的金属极板的进气孔的冲压。

8、另,本发明还通过在冲压上模内对应安装板的位置处形成冲压槽,可将金属极板的修边和冲孔集成在同一套模具中,可有效减少模具的数量,有利于节约成本,并且将原始的两步工序集成在一步工序中,还可以进一步提高冲压效率。

技术特征:

1.一种金属极板的冲孔修边模具,包括具有一工作台的伺服压机,其特征在于,还包括设置在工作台上的冲压下模、相对设置在冲压下模上方且与伺服压机连接的冲压上模以及浮动设置在所述冲压上模内的冲针切换组件,所述冲压上模内形成用于冲压进气孔的气孔冲针组,所述气孔冲针组的一端与所述冲针切换组件连接,另一端能够向下伸出或缩回冲压上模的下表面以具有冲压进气孔的常规冲压状态及不冲压进气孔的盲板冲压状态。

2.根据权利要求1所述的金属极板的冲孔修边模具,其特征在于,所述冲压下模包括设置在工作台上的冲压下模座、设置在冲压下模座上的下冲压板以及设置所述下冲压板上的下冲压组件,所述冲压上模包括相对设置在所述下冲压板上方的上冲压板、设置在所述上冲压板与下冲压板相对一侧且与下冲压组件配合上冲压组件以及设置在上冲压板上且能够带动上冲压板靠近或远离下冲压板的冲压上模座,所述冲压上模座与所述伺服压机连接。

3.根据权利要求2所述的金属极板的冲孔修边模具,其特征在于,所述上冲压组件嵌设在所述上冲压板内,所述上冲压组件朝向下冲压组件一侧的表面距离下冲压组件的水平高度高于所述上冲压板朝向下冲压组件一侧的表面距离下冲压组件的水平高度使得所述上冲压板内对应上冲压组件的位置处形成有一冲压槽,当所述冲压上模与冲压下模合模后,所述下冲压组件能够与所述冲压槽配合对板材进行修边并与上冲压组件配合冲孔。

4.根据权利要求3所述的金属极板的冲孔修边模具,其特征在于,所述上冲压组件还包括嵌设在所述上冲压板内的安装板以及嵌设在所述安装板内的进出口冲头组,所述气孔冲针组和冲针切换组件均埋设在所述安装板内;所述安装板朝向下冲压组件一侧的表面距离下冲压组件的水平高度高于所述上冲压板朝向下冲压组件一侧的表面距离下冲压组件的水平高度使得所述上冲压板内对应上冲压组件的位置处形成所述冲压槽,所述进出口冲头组朝向下冲压组件一侧的表面向下凸伸出所述安装板对应侧的表面且所述进出口冲头组的朝向下冲压组件一侧的表面与所述上冲压板的下表面位于同一水平位;

5.根据权利要求4所述的金属极板的冲孔修边模具,其特征在于,所述上冲压板上对应所述冲针切换组件的位置处设置有一沿竖直方向贯通所述上冲压板的第一浮动槽,所述安装板上对应气孔冲针组的位置处设置有一沿竖直方向贯通所述安装板的第二浮动槽,所述第二浮动槽的尺寸小于所述第一浮动槽的尺寸使安装板的上表面具有一露于第二浮动槽的支撑平面,所述冲针切换组件设置在所述第一浮动槽内且冲针切换组件的底部支撑于所述支撑平面上,所述气孔冲针组穿设在所述第二浮动槽内且气孔冲针组的顶部向上伸入所述第一浮动槽并与冲针切换组件连接。

6.根据权利要求5所述的金属极板的冲孔修边模具,其特征在于,所述上冲压板内还设置有自所述第一浮动槽的顶部沿水平方向连通所述上冲压板的侧面的滑动槽;

7.根据权利要求2~6任一项所述的金属极板的冲孔修边模具,其特征在于,所述下冲压板内设有若干第三顶升组件,所述第三顶升组件包括埋设在下冲压板内的第三顶升气缸以及设置在第三顶升气缸的输出轴上并能够向外伸出下冲压板的上表面的第三浮动销。

8.根据权利要求2~6任一项所述的金属极板的冲孔修边模具,其特征在于,所述下冲压板上对应下冲压组件的外围设置有多个第三定位凸块,且多个第三定位凸块环绕所述下冲压组件设置,所述上冲压板上对应第三定位凸块的位置处均设置有与第三定位凸块配合第三配合槽,当所述冲压上模与冲压下模合模时,所述第三定位凸块定位于第三配合槽内。

9.根据权利要求2~6任一项所述的金属极板的冲孔修边模具,其特征在于,所述下冲压板还形成有环设在下冲压组件周围的第三压边凹槽,金属极板的对应位置定位于所述第三压边凹槽内。

10.一种金属极板的冲孔修边方法,其特征在于,用于对成型有流道的板材进行同步修边和冲孔,包括以下步骤:

技术总结

本发明公开了一种金属极板的冲孔修边模具及方法,包括具有一工作台的伺服压机、设置在工作台上的冲压下模、相对设置在冲压下模上方且与伺服压机连接的冲压上模以及浮动设置在所述冲压上模内的冲针切换组件,所述冲压上模内形成用于冲压进气孔的气孔冲针组,所述气孔冲针组的一端与所述冲针切换组件连接,另一端能够向下伸出或缩回冲压上模的下表面以具有冲压进气孔的常规冲压状态及不冲压进气孔的盲板冲压状态。与现有技术相比,本发明的通过设置冲针切换组件可快速切换气孔冲针组的冲压状态,通过同一套模具实现冲压孔和封闭孔两种金属极板的冲压,无需拆模,方便快捷,有利于提高冲压效率。

技术研发人员:覃郁炎,来旭春

受保护的技术使用者:深圳市长盈精密技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!