一种轴承座成型加工机床的制作方法

本发明属于轴承座成型加工,尤其涉及一种轴承座成型加工机床。

背景技术:

1、目前轴承座是用来支撑轴承的,固定轴承的外圈,仅仅让内圈转动,外圈保持不动,始终与传动的方向保持一致,并且保持平衡。轴承座可以接受综合载荷、构造特别,其具有构造紧凑、回转灵敏、装置维护方便等特点。

2、现有的轴承座的种类有很多,并且每种轴承座又有多种规格,其中剖分式轴承座成型中端面、内孔和内孔槽的加工步骤为:第一步:铣上顶盖平面;第二部:铣下底盖平面;第三步:将上顶盖和下底盖进行组装:第四步:精加工内孔和内孔槽;大型企业通常是通过加工中心进行加工成型。

3、但是对于小型企业来说能够对大规格的轴承座加工的加工中心经济过高、不划算,从而小型企业通常采用镗孔专机加工内孔,镗刀内设置有拉刀机构加工内孔槽,端面通常采用铣专机进行加工,并且大规格的轴承座其重量比较重,从而专机之间的搬运和上顶盖与下底盖组装的移动搬运较为麻烦、效率较低,所需成本较大,工作人员的劳动强度较大。

技术实现思路

1、本发明为了克服现有技术的不足,提供一种轴承座成型加工机床。

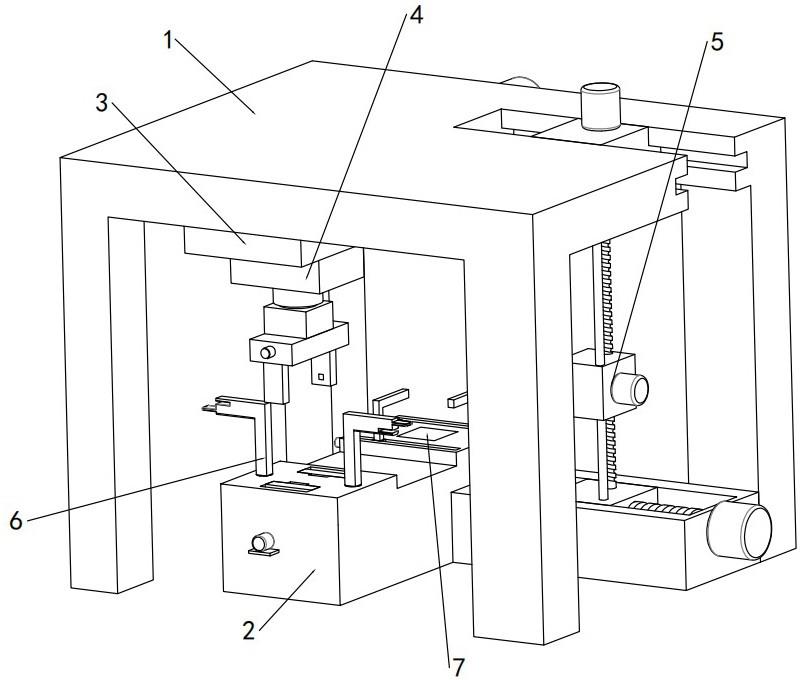

2、本发明为了实现上述目的,提供如下技术方案:一种轴承座成型加工机床,包括支架和支撑台,所述支撑台上端设置有滚珠丝杠滑台一,所述滚珠丝杠滑台一的输出端底面上设置有夹取机构,所述夹取机构包括可对称移动的两个夹板,所述夹板底端一侧均开设有容纳槽一,所述容纳槽一内滑动设置有限位块一,所述限位块一底端与容纳槽一内壁之间固定设置有弹簧,所述支撑台一侧设置有镗床组件,所述支撑台设置于滚珠丝杠滑台一正下方的地面上,所述支撑台呈凹字状,所述支撑台一侧凸起顶面设置有夹持机构一,所述夹持机构一包括两个倒u形顶升件,所述支撑台另一侧凸起顶面设置有夹持机构二,所述夹持机构二包括矩形顶升件,所述镗床组件一侧设置有刀架,所述刀架上放置有刀盘和镗床车刀。

3、可选的,所述夹取机构还包括气动伸缩杆一,所述滚珠丝杠滑台一的输出端底面开设有圆槽,所述气动伸缩杆一的固定端固定于圆槽内,所述气动伸缩杆一固定端外侧套接有稳定框,所述稳定框一端与滚珠丝杠滑台一的输出端底面固定连接,所述气动伸缩杆一的固定端侧面开设有若干限位槽一,所述稳定框与气动伸缩杆一固定端接触的侧面设置有若干卡接于限位槽一内的限位块二,所述气动伸缩杆一的移动端顶端固定设置有矩形块,所述矩形块底面镶嵌固定有电机一,所述电机一的输出端固定设置有安装板,所述安装板底面对称开设有滑槽一,所述滑槽一中均转动设置有丝杠一,所述安装板两侧对称固定设置有电机二,所述电机二的输出轴均穿过安装板的侧面并与丝杠一的一端固定连接,两个所述夹板分别螺纹配合于两侧的丝杠一上,所述滑槽一里侧内壁上均固定设置有直角梯形块,所述直角梯形块的斜面朝下且朝外,所述夹板与直角梯形块相迎的一侧均开设有容纳槽二,所述容纳槽二与容纳槽一之间均开设有通槽,所述通槽内均可滑动设置有等腰梯形块,所述等腰梯形块上端斜面与直角梯形块的斜面相迎,所述限位块一的里侧设置有斜面,所述等腰梯形块下端斜面与限位块一的斜面相迎,处于两个滑槽一间的所述安装板底面开设有矩形槽,所述矩形槽上方开设有圆柱形槽。

4、可选的,所述刀盘顶面固定设置有延申柱体,所述延申柱体顶面固定设置有限位块三,所述延申柱体侧面对称开设有限位槽二,所述限位槽二与限位块一大小相适应,所述限位块三与矩形槽和圆柱形槽大小相适应。

5、可选的,所述夹持机构一还包括两个l形限位件一,所述支撑台一侧顶面对称开设有安装槽一,所述安装槽一内均固定设置有电机三,所述电机三的输出端顶端均固定设置有旋转板一,所述旋转板一均转动配合于安装槽一侧面,两个所述l形限位件一分别固定于两侧的旋转板一顶面,其中一个所述l形限位件一一侧上端开设有衔接槽一,衔接槽一下方的所述l形限位件一侧面固定设置有衔接板一,另一个所述l形限位件一一侧上端固定设置有与衔接槽一位置对应的衔接板二,衔接板二下方的所述l形限位件一侧面开设有与衔接板一位置对应的衔接槽二,所述支撑台一侧顶面对称开设有滑槽二,两个所述滑槽二之间转动设置有丝杠二,所述丝杠二贯穿且转动于处于两个滑槽二之间的支撑台,所述滑槽二内均固定设置有限位杆一,所述限位杆一与丝杠二处于同一高度,所述支撑台一侧固定设置有电机四,所述电机四的输出轴穿过且转动于支撑台侧面并与丝杠二一端固定连接,处于两个滑槽二中的所述丝杠二的旋向相反,所述滑槽二内均滑动设置有凹形移动板,所述凹形移动板下端与丝杠二设置为套接且螺纹配合,所述凹形移动板下端与限位杆一设置为套接且滑动配合,两个所述倒u形顶升件分别套接且滑动与两侧的凹形移动板上,所述凹形移动板顶面均对称镶嵌且固定设置有气动伸缩杆二,所述气动伸缩杆二的移动端均与倒u形顶升件固定连接,所述倒u形顶升件内部均固定设置有电机五,所述电机五处于凹形移动板的正中间,所述电机五的输出轴均穿过且转动于倒u形顶升件的里侧,所述电机五的输出轴顶端均固定设置有旋转板二,所述旋转板二与倒u形顶升件转动配合,所述支撑台一侧顶面对称开设有滑槽三,所述滑槽三与滑槽二相通,所述旋转板二可滑动于滑槽三内。

6、可选的,所述夹持机构二还包括两个l形限位件二,所述支撑台远离夹持机构一的一侧顶面开设有矩形滑槽四,所述矩形滑槽四底面固定设置有若干气动伸缩杆三,所述矩形顶升件底面与气动伸缩杆三的移动端固定连接,所述支撑台远离夹持机构一的一侧顶面对称开设有滑槽五,所述滑槽五内均转动设置有丝杠三,两个所述丝杠三的螺纹旋向相反,所述丝杠三上均螺纹配合有移动件,所述移动件顶面均镶嵌且固定设置有电机六,两个所述l形限位件二分别固定于两侧电机六输出端,所述支撑台一侧固定设置有电机七,所述电机七的输出轴穿过且转动于支撑台侧面并与其中一个丝杠三固定连接,两个所述滑槽五之间开设有相通的容纳槽三,两个所述丝杠三一端均固定设置有齿轮,两个所述齿轮之间套接且齿形配合有传动带,所述齿轮和传动带均处于容纳槽三内。

7、可选的,两个所述移动件位置呈对称关系,两个所述l形限位件二状态呈对称关系。

8、可选的,所述镗床组件包括滚珠丝杠滑台二,所述滚珠丝杠滑台二固定于支撑台一侧的地面上,且滚珠丝杠滑台二正对于夹持机构二,所述支架顶面开设有滑槽六,所述滑槽六内滑动设置有滑块,所述滚珠丝杠滑台二的输出端顶面与滑块底面之间固定设置有若干限位杆二,所述滚珠丝杠滑台二的输出端顶面与滑块底面之间转动设置有丝杠四,所述滑块顶面固定设置有电机八,所述电机八的输出轴穿过且转动与滑块顶面并与丝杠四固定连接,所述限位杆二和丝杠四上套接有移动块,所述移动块与限位杆为滑动配合,所述移动块与丝杠四为螺纹配合,且限位杆二与丝杠四处于移动块的两侧位置,所述移动块面向夹持机构二的一侧转动设置有转台,所述移动块背离转台的一侧固定设置有电机九,所述电机九的输出轴穿过且转动于移动块侧面并与转台固定连接,所述转台远离移动块的一侧开设有滑槽七,所述滑槽七内设置有可滑动调整位置的车刀安装头,所述镗床车刀可调整车刀悬臂长度的固定于车刀安装头顶端。

9、可选的,所述转台的旋转中心始终与矩形顶升件中间对齐。

10、可选的,所述夹板和旋转板二侧面上均设置有防滑纹。

11、综上所述,本技术具有一下有益效果:

12、本技术中设置有支架、支撑台,滚珠丝杠滑台一、夹取机构、夹持机构一、夹持机构二、镗床组件、刀盘,通过支架、支撑台,滚珠丝杠滑台一、夹取机构、夹持机构一、夹持机构二、镗床组件、刀盘的配合可在一个加工装置上完成上顶盖和下底盖的搬运、上顶盖和下底盖的装配,上顶盖底面底铣面、下底盖顶面和底面的铣面、上顶盖和下底盖装配后的镗孔,先现有技术中需在不同加工装置上进行上述加工工序相比,所需成本上得到了极大的降低,极大的减少了装置之间搬运时间和路程,极大的提高了剖分式轴承座的成型效率,极大的减轻了工作人员的劳动强度,更值得全面推广。

13、本技术中夹取机构中包括矩形块、电机一、安装板、丝杠一、电机二、两个夹板,通过矩形块、电机一、安装板、丝杠一、电机二、两个夹板的配合可夹取任意角度放置的上顶盖或者下底盖,也可对不同规格的上顶盖或者下底盖进行夹取,适用范围更广。

14、本技术中夹持机构一包括电机三、旋转板一、l形限位件一、丝杠二、电机四、凹形移动板、倒u形顶升件、气动伸缩杆二、电机五、旋转板二,通过电机三、旋转板一、l形限位件二、丝杠二、电机四、凹形移动板、倒u形顶升件、气动伸缩杆二、电机五、旋转板二的配合可实现对不同规格的上顶盖进行夹持和可对不同规格的上顶盖或者下底盖进行朝向调整,适用范围更广。

15、本技术中夹持机构二包括气动伸缩杆三、丝杠三、移动件、电机六、l形限位件二、电机七、齿轮、传动带、矩形顶升件,通过气动伸缩杆三、丝杠三、移动件、电机六、l形限位件二、电机七、齿轮、传动带、矩形顶升件的配合可实现对不同规格的下底盖进行夹持稳定,适用范围更广。

16、本技术中夹取机构包括矩形块、电机一、安装板、丝杠一、电机二、两个夹板、直角梯形块、等腰梯形块、限位块一、弹簧,还设置有刀盘,刀盘上设置有延申柱体,延申柱体上设置有限位块三,通过形块、电机一、安装板、丝杠一、电机二、两个夹板、直角梯形块、等腰梯形块、限位块一、弹簧、刀盘、延申柱体、限位块三的配合,可使得夹取机构夹持刀盘,从而从而夹取作用转变成铣面作用,从而极大的减少夹取和铣面功能所需的成本。

- 还没有人留言评论。精彩留言会获得点赞!