一种表面集成式自感知车削刀具系统及方法

本发明属于车削加工中的车削力测量,具体涉及一种表面集成式自感知车削刀具系统及方法。

背景技术:

1、在现有技术条件下,车削力的测量主要是采用安装在刀具上的应变式测力仪或压电式测力仪来实现的。然而,这两种测力仪由于自身结构和安装方式所限,存在如下问题:对于应变式测力仪,由于电阻应变片粘贴工艺的局限性,一方面导致其测量精度低,另一方面导致其不适合在高温环境下使用,由此导致其适用范围受限。对于压电式测力仪,由于压电晶体单向性不够,导致其测量三向力时存在相互干涉、测量静态力时具有滞后性,由此导致其测量精度低。应变式测力仪和压电式测力仪都由于体积较大,导致其适用范围受限。

2、对于现有自感知刀具,不仅结构复杂,而且都仅从刀具结构和自感知组件精度两方面对其测量精度进行提高,对解耦算法的优化却没有太多的研究。然而,解耦算法对自感知系统的精度影响及其大。

3、现有的解耦算法中,仅将刀具受力位置默认为刀杆整个截面或中心轴线上的一点,并没有对刀尖位置、刀具其他几何参数及刀具切削参数对自感知组件电压输出的影响。因此,现有解耦算法对切削力的自感知精度造成巨大不良影响。

4、基于此,有必要发明一种切削力自感知车削刀具系统及其解耦算法,以解决现有车削力测量技术结构复杂、测量精度低的问题。

技术实现思路

1、为了克服以上现有技术存在问题,本发明的目的在于提供一种表面集成式自感知车削刀具系统及方法,不仅结构简单、制造成本低,而且测量精度高。

2、为了实现上述目的,本发明采用的技术方案是:

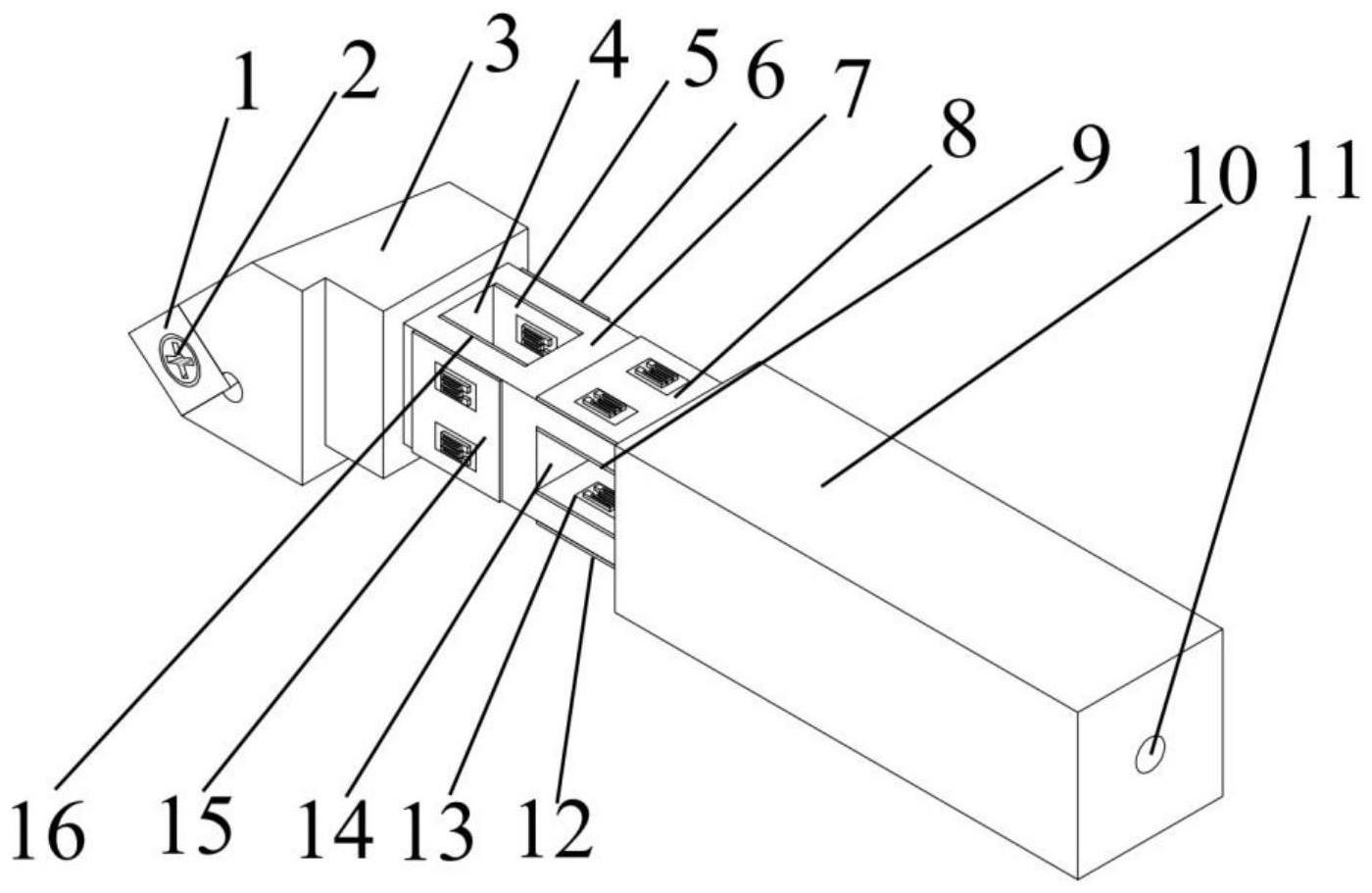

3、一种表面集成式自感知车削刀具系统,该系统包括刀杆尾部10、凹槽7、自感知组件、刀头3及刀片1;

4、所述刀杆尾部10整体为弹性方梁,刀头3部分设置有刀片槽,紧固螺钉2将刀片1固定在刀片槽中;

5、刀杆尾部10通过刀杆连接刀头3,刀杆处设置四个凹槽7和两个相互垂直的方腔,凹槽7和方腔为切削力自感知车削刀具系统的感知部位,四套自感知组件固定集成在凹槽7四个表面和方腔四个表面上;凹槽7表面的自感知组件与距离最近的方腔表面的自感知组件组成一套自感知组件;

6、所述自感知组件与凹槽7及方腔平面相平行,凹槽7的四个平面平行于刀杆的四个侧面,集成自感知组件的四个方腔平面分别于凹槽7四个平面相互平行。

7、所述自感知组件的基片长和宽与方腔集成处平面长和宽相等,凹槽7表面集成的自感知组件与其相应的方腔表面自感知组件平行,且在其他两个方向上重合。

8、所述自感知组件输出的电压信号首先被信号放大器放,接着被数据采集卡采集后传输到电脑系统,电脑依据解耦算法,利用labview等软件搭建数据转化平台,将电压信号转化为三向切削力信号。

9、所述四套自感知组件结构性能参数相同,都包括2个弹性基片与4个电阻应变栅,选择全桥直流电路作为应变片的测量电路,电桥包括四个纯电阻的桥臂,u0为电源电压,u为输出电压,其中r1、r2、r3和r4都为电阻应变片,它们随着刀杆应变的变化发生变化;自感知组件发生应变,引起电阻值的变化δr1、δr2、δr3、δr4(r1→r1+δr1、r2→r2-δr、r3→r3-δr、r4→r4+δr4)时,电桥的平衡状态被破坏,产生电压,桥路输出电压的一般形式为:

10、

11、四个电阻应变片相互串联,r1与r2及r3相邻,r1与r4相对,r2与r3相对。

12、每套自感知组件的两个弹性基片都是分别安装在方腔表面和与之距离最近的凹槽7表面,一号组感知组件15和二号自感知组件16组成一号输出单元、三号组感知组件12和四号自感知组件13组成二号输出单元、五号组感知组件5和六号自感知组件6组成三号输出单元、七号组感知组件8和八号自感知组件9组成四号输出单元;

13、主切削力的作用下,一号输出单元和三号输出单元会输出大小相等、正负相反的电压,进给力作用下,二号输出单元和四号输出单元会输出大小相等、正负相反的电压,吃刀抗力作用下,4个输出单元都会输出大小相等、正负相同的电压;通过相应的解耦算法,可将输出单元输出的电压信号转化为三维力信号。

14、解耦算法将车削刀具在各种切削状态下感知系统中输出的四项电压信号准确转化为实时切削力信号。

15、一种表面集成式自感知车削刀具系统的操作方法,

16、全桥电路不仅自感知灵敏度高,而且可以消除非线性误差,同时可以对温度误差进行补偿。如果对切削力自感知车削刀具系统自感知精度要求不高时,不需考虑刀尖位置等几何参数和切削参数对自感知结果造成的误差,包括以下步骤:

17、

18、其中,fc、ff、fp分别为主切削力、进给力和吃刀抗力,u1、u2、u3、u4分别为四套自感应组件的输出电压,kx、ky、kz分别为自感知组件在进给力、吃刀抗力和主切削力三个方向上的灵敏度;

19、kx、ky、kz可通过下式求得:

20、

21、

22、

23、式中,u0为自感知组件的输入电压,k0为自感知组件中单根电阻丝的灵敏度系数,l为电阻丝总长度,l为刀杆总长度,a′为刀杆凹槽7部位的横截面积,a1′为刀杆靠近刀头3的第一方腔4部位的横截面积,a2′为刀杆远离刀头3的第二方腔14部位的横截面积,a′为刀杆凹槽7部位x方向边长(在x方向的宽度),b′为刀杆凹槽7部位z方向厚度(在z方向的宽度),a″为刀杆第一方腔4部位x方向边长(在x方向的宽度),b″为刀杆第二方腔14部位z方向边长(在z方向的宽度);y1为刀杆凹槽7靠近尾部一端距离尾部夹持处的位置,y2为刀杆凹槽7靠近刀头3一端距离尾部夹持处的位置,y3为刀杆第一方腔4靠近尾部一端距离尾部夹持处的位置,y4为刀杆第二方腔14靠近刀头3一端距离尾部夹持处的位置。

24、如果对切削力自感知车削刀具系统自感知精度要求较高时,需考虑刀尖位置对自感知结果造成的误差,相应解耦算法为:

25、

26、式中,c和d分别为刀尖在主切削力和进给力方向上距离刀杆中心轴线的距离。

27、如果对切削力自感知车削刀具系统自感知精度要求非常高时,不仅需要考虑刀尖位置对自感知结果造成的误差,而且还要考虑刀具几何参数及切削参数对自感知结果造成的误差,相应解耦算法为:

28、

29、c、d′、l′可由下式求得:

30、

31、

32、

33、

34、式中,ap和γ0分别为背吃刀量及刀具前角;

35、信号解耦算法精度越高,复杂程度越高,用户根据实际工作过程中的精度要求选择相应的信号解耦算法。

36、本发明的有益效果:

37、本发明的系统结构简单,仅需在刀杆上靠近刀头3部分设置凹槽7,将自感知组件集成在凹槽7表面即可;

38、针对不同精度要求,本发明的方法对自感知精度要求较低时,采用不考虑刀尖位置和刀具其他几何参数及切削参数的方法即可,此算法简单、计算方便;对自感知精度要求较高时,才有考虑刀尖位置的方法,此方法计算难度上较前者较大,但精度可得到明显提高;对自感知精度要求极高时,采用考虑刀尖位置和刀具其他几何参数及切削参数的方法,此方法计算难度比前两者都要大,但精度极高。

- 还没有人留言评论。精彩留言会获得点赞!