竖龙骨成型方法及生产线与流程

本技术涉及龙骨加工,尤其涉及一种竖龙骨成型方法及生产线。

背景技术:

1、龙骨是建筑施工中用来支撑造型和固定结构的一种建筑材料,被广泛应用于商场、医院、酒店、办公楼、室内装修和建筑改造等多种场所。龙骨一般是以钢带或者铝合金等为原材料,经过多道工序制成。

2、在相关技术中,龙骨多为c型或者u型单向开口的构造,通常形成单腔构造墙体或者双层龙骨并排布置形成双腔构造墙体,其中单腔构造墙体隔音效果差、结构强度低;而双腔构造墙体结构复杂、安装占用空间大,成本高。

技术实现思路

1、本技术提供一种竖龙骨成型方法及生产线,以加工成型一种具有h型卡槽的双空腔龙骨,以提高墙体隔声效果以及结构强度,且结构简单、安装占用空间小,成本低。

2、为了实现上述目的,本技术采用如下技术方案:

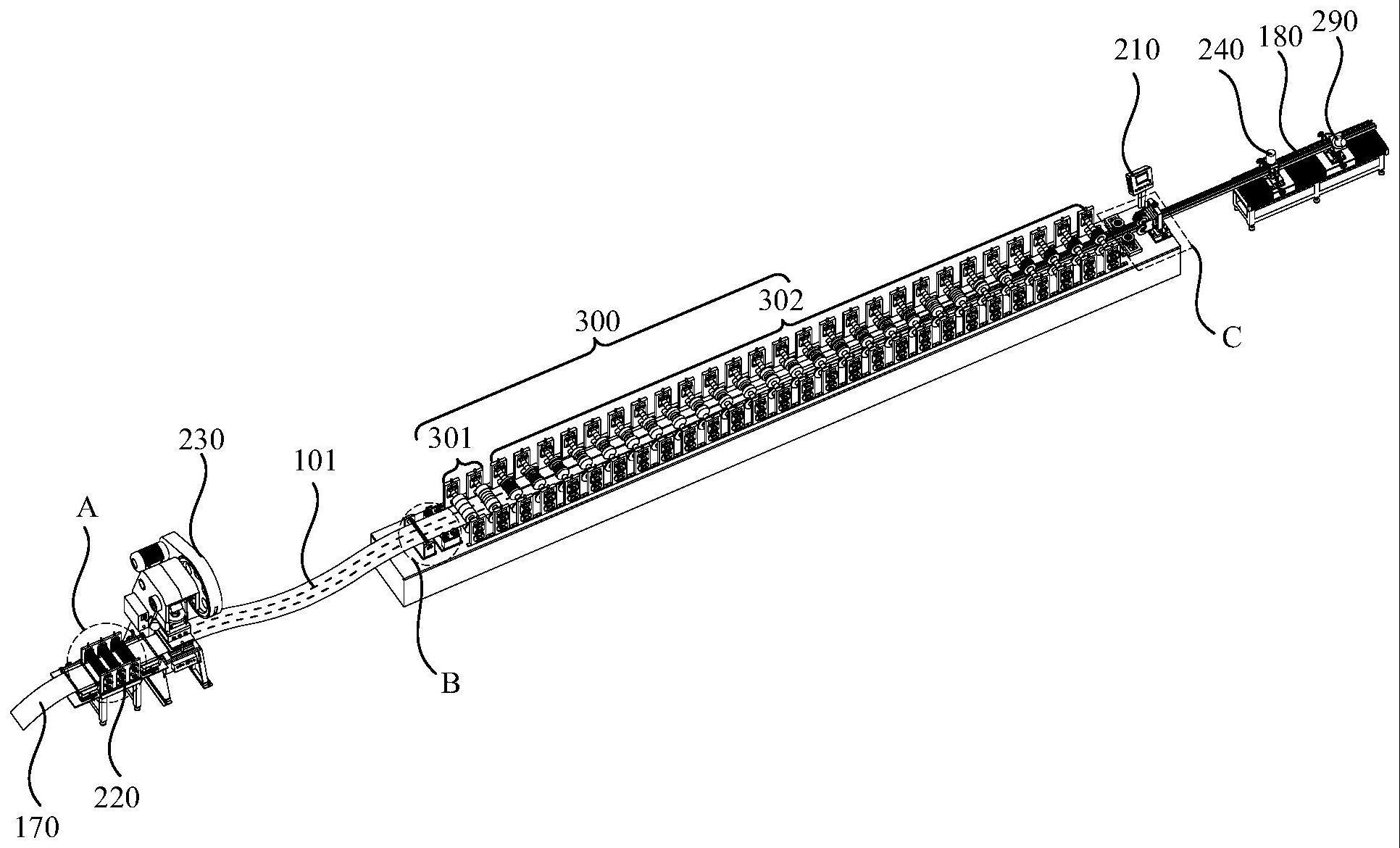

3、本技术提供一种竖龙骨成型生产线,其包括控制装置、传输设备、第一冲孔设备、成型设备以及第二冲孔设备,所述控制装置分别与所述传输设备、所述第一冲孔设备、成型设备以及第二冲孔设备电性连接;

4、所述控制装置控制所述传输设备将金属带从所述第一冲孔设备传输至成型设备,然后传输至第二冲孔设备;

5、所述第一冲孔设备被配置为在所述金属带上冲孔,以形成断声孔;

6、所述成型设备包括第一组成型滚轮以及第二组成型滚轮,所述第一组成型滚轮挤压所述金属带,在所述金属带的两侧边分别形成翻边;所述第二组成型滚轮挤压所述金属带位于两个所述翻边之间的部分,形成u型槽、两个长侧壁、两个底板以及两个侧板;其中,所述u型槽包括底壁以及两个短侧壁,所述两个短侧壁相对设置于所述底壁的两侧;所述两个长侧壁分别与所述两个短侧壁背离所述底壁的一端连接,且所述两个长侧壁的至少部分分别与所述两个短侧壁相对;所述两个底板分别与所述两个长侧壁背离所述两个短侧壁的一端连接;所述两个侧板分别与所述两个底板连接,且所述两个侧板与所述两个长侧壁相对,所述两个侧板分别与两个所述翻边连接;其中,所述侧板与所述底板垂直,所述底板与所述长侧壁垂直,所述长侧壁的至少部分与所述短侧壁层叠设置,所述短侧壁与所述底壁垂直;所述断声孔位于所述长侧壁错开所述短侧壁的部分;

7、所述第二冲孔设备被配置为在所述两个底板上形成穿线孔,以形成龙骨条。

8、本技术的竖龙骨成型生产线能够实现上述方法,并且形成的竖龙骨带有h型卡槽结构,提高竖龙骨的结构强度,并且,板体插接于卡槽内,无需螺丝固定,插装即可实现板体的拆装,可循环利用,实现建筑节能降耗;并且竖龙骨形成双空腔结构,利于提高墙体隔声效果,提高墙体结构强度;利用单层竖龙骨即可达到现有双层龙骨的效果,利于简化墙体结构,减小安装占用空间,降低成本。并且,在长侧壁错开短侧壁的部分上设置有断声孔,减弱声波传导,进一步提高隔声效果;在底板上设置有穿线孔,方便水电线路的铺设和安装。

9、作为本技术上述竖龙骨成型生产线的一种改进,所述第二组成型滚轮包括多组成型滚轮,所述多组成型滚轮沿所述传输设备的传输方向并列设置;所述多组成型滚轮挤压所述金属带,以使所述短侧壁与所述底壁形成第一夹角,所述长侧壁与所述短侧壁形成第二夹角,所述底板与所述长侧壁形成第三夹角,所述底板与所述侧板形成第四夹角;

10、并使得:所述第一夹角由钝角形成直角,以使所述短侧壁与所述底壁垂直;所述第二夹角由锐角形成零度角,以使所述长侧壁的至少部分与所述短侧壁层叠设置;所述第三夹角由钝角形成直角,以使所述底板与所述长侧壁垂直;所述第四夹角由钝角形成直角,以使所述底板与所述侧板垂直。

11、作为本技术上述竖龙骨成型生产线的一种改进,所述成型滚轮包括上压辊、下压辊以及驱动电机,所述驱动电机分别与所述上压辊和所述下压辊传动连接,以驱动所述上压辊和所述下压辊同步转动;所述上压辊与所述下压辊沿竖向间隔布置;所述多组成型滚轮中至少一组成型滚轮的上压辊定义为第一上压辊,下压辊定义为第一下压辊;所述第一上压辊包括圆柱状的第一辊段,所述第一下压辊包括与所述第一辊段匹配的第一匹配辊段,所述第一辊段与所述第一匹配辊段相配合,以形成所述底壁;所述第一上压辊还包括圆台状的第二辊段,所述第一下压辊还包括:与所述第二辊段匹配的第二匹配辊段,所述第二辊段与所述第二匹配辊段相配合,以形成所述短侧壁。

12、作为本技术上述竖龙骨成型生产线的一种改进,所述多组成型滚轮的上压辊包括:圆台状的第三辊段,所述多组成型滚轮的下压辊包括:与所述第三辊段匹配的第三匹配辊段,所述第三辊段与所述第三匹配辊段相配合,以形成所述长侧壁;所述多组成型滚轮的下压辊还包括:圆柱状第四匹配辊段,所述第四匹配辊段用于支撑所述底板;所述多组成型滚轮的下压辊还包括:圆台状的第五辊段,所述第五辊段被构造为形成所述侧板。

13、作为本技术上述竖龙骨成型生产线的一种改进,沿所述传输设备的传输方向,所述多组成型滚轮的上压辊的第三辊段的斜面角度由锐角变大至直角,所述第三辊段的轴向尺寸缩小至零;沿所述传输设备的传输方向,所述多组成型滚轮的下压辊的第五辊段的小径端不变,所述第五辊段的斜面角度由锐角逐渐变大至直角,所述第五辊段的轴向尺寸缩小至零。

14、作为本技术上述竖龙骨成型生产线的一种改进,其中至少一组成型滚轮的上压辊的第三辊段包括第一子段和第二子段,所述第一子段和所述第二子段的斜面角度不同;与所述第三辊段相匹配的第三匹配辊段包括第一子匹配段和第二子匹配段,所述第一子匹配段与所述第二子匹配段的斜面角度不同,且所述第一子匹配段与所述第二子匹配段之间形成台阶面;

15、所述第三辊段与所述第三匹配辊段配合以形成所述长侧壁,其中所述长侧壁包括第一侧壁、第二侧壁以及连接所述第一侧壁和所述第二侧壁的折弯部,所述第一侧壁与所述底板连接,所述第二侧壁与所述短侧壁连接;所述断声孔位于所述第一侧壁上。

16、作为本技术上述竖龙骨成型生产线的一种改进,所述成型滚轮还包括两个转轴以及两个调节板,所述上压辊和所述下压辊分别安装于所述两个转轴上;所述两个调节板沿第一方向间隔布置,所述第一方向垂直于所述传输设备的传输方向;所述两个转轴的两端分别安装于所述两个调节板上,且所述两个转轴沿竖向间隔布置;所述两个调节板被构造为调节所述两个转轴之间的间隔。

17、作为本技术上述竖龙骨成型生产线的一种改进,所述传输设备包括第一电机以及多个滚轮输送组件,所述多个滚轮输送组件沿所述传输方向间隔布置;所述滚轮输送组件包括上滚轮和下滚轮,所述上滚轮和所述下滚轮沿竖向间隔设置,形成输送所述金属带的间隙;所述第一电机分别与所述下滚轮和所述上滚轮传动连接,以驱动所述下滚轮和所述上滚轮同向转动。

18、作为本技术上述竖龙骨成型生产线的一种改进,所述竖龙骨成型生产线还包括预压滚轮以及限位机构,所述预压滚轮设置于所述成型设备和所述第一冲孔设备之间,所述限位机构设置于所述预压滚轮和所述成型设备之间;

19、所述限位机构包括底座以及设置于所述底座上的限位轮组件,所述限位轮组件包括两个限位轮,所述两个限位轮沿第二方向间隔布置,所述第二方向垂直于所述传输方向,所述两个限位轮安装于所述底座上;所述两个限位轮上设置有限位凹槽。

20、作为本技术上述竖龙骨成型生产线的一种改进,所述竖龙骨成型生产线还包括定型机构,所述定型机构安装于所述第二冲孔设备和所述成型设备之间;所述定型机构包括安装座以及安装于所述安装座上的两个包边侧轮,所述两个包边侧轮分别与所述两个侧板抵接。

21、作为本技术上述竖龙骨成型生产线的一种改进,所述竖龙骨成型生产线还包括校直机构,所述校直机构安装于所述定型机构和所述第二冲孔设备之间,所述校直机构用于校准龙骨条进入所述第二冲孔设备的位置。

22、作为本技术上述竖龙骨成型生产线的一种改进,所述竖龙骨成型生产线还包括切割设备,所述切割设备安装于所述第二冲孔设备的后端,所述切割设备被构造为切断所述龙骨条,以形成预设长度的所述竖龙骨。

23、本技术提供一种竖龙骨成型方法,其包括:

24、提供一金属带,并在所述金属带上形成断声孔;

25、在所述金属带的两侧边分别形成翻边;

26、在所述金属带位于两个所述翻边之间的部分,形成u型槽、两个长侧壁、两个底板以及两个侧板;其中,所述u型槽包括底壁以及两个短侧壁,所述两个短侧壁相对设置于所述底壁的两侧;所述两个长侧壁分别与所述两个短侧壁背离所述底壁的一端连接,且所述两个长侧壁的至少部分分别与所述两个短侧壁相对;所述两个底板分别与所述两个长侧壁背离所述两个短侧壁的一端连接;所述两个侧板分别与所述两个底板连接,且所述两个侧板与所述两个长侧壁相对,所述两个侧板分别与两个所述翻边连接;其中,所述侧板与所述底板垂直,所述底板与所述长侧壁垂直,所述长侧壁的至少部分与所述短侧壁层叠设置,所述短侧壁与所述底壁垂直;所述断声孔位于所述长侧壁错开所述短侧壁的部分;

27、在所述两个底板上形成穿线孔,以形成所述竖龙骨。

28、与现有技术相比,本技术提供的竖龙骨成型方法具有如下优点:

29、本技术实施例的竖龙骨成型方法制备形成竖龙骨,带有h型卡槽结构,提高竖龙骨的结构强度,并且,板体插接于卡槽内,无需螺丝固定,插装即可实现板体的拆装,可循环利用,实现建筑节能降耗;并且竖龙骨形成双空腔结构,利于提高墙体隔声效果,提高墙体结构强度;利用单层竖龙骨即可达到现有双层龙骨的效果,利于简化墙体结构,减小安装占用空间,降低成本。并且,在长侧壁错开短侧壁的部分上设置有断声孔,减弱声波传导,进一步提高隔声效果;在底板上设置有穿线孔,方便水电线路的铺设和安装。

30、作为本技术上述方法的一种改进,所述在所述金属带位于两个所述翻边之间的部分,形成u型槽、两个长侧壁、两个底板以及两个侧板,包括:

31、在所述金属带位于两个所述翻边之间的部分,形成所述u型槽、所述两个长侧壁、所述两个底板以及所述两个侧板,其中,所述短侧壁与所述底壁形成第一夹角,所述长侧壁与所述短侧壁形成第二夹角,所述底板与所述长侧壁形成第三夹角,所述底板与所述侧板形成第四夹角;

32、所述第一夹角由钝角形成直角,以使所述短侧壁与所述底壁垂直;

33、所述第二夹角由锐角形成零度角,以使所述长侧壁的至少部分与所述短侧壁层叠设置;

34、所述第三夹角由钝角形成直角,以使所述底板与所述长侧壁垂直;

35、所述第四夹角由钝角形成直角,以使所述底板与所述侧板垂直。

36、作为本技术上述方法的一种改进,形成所述长侧壁包括:

37、形成分别与所述短侧壁和所述底板连接的中间侧壁;

38、在所述中间侧壁上形成折弯部,以形成所述长侧壁;所述折弯部朝向所述侧板倾斜;所述长侧壁包括第一侧壁、第二侧壁以及连接所述第一侧壁和所述第二侧壁的所述折弯部,所述第一侧壁连接且垂直于所述底板,所述第二侧壁与所述短侧壁连接,且与所述短侧壁层叠设置;所述断声孔位于所述第一侧壁上;

39、两个所述第一侧壁之间的间隔与所述两个短侧壁之间的间隔相等。

40、作为本技术上述方法的一种改进,所述在所述两个底板上形成穿线孔,以形成所述竖龙骨,包括:

41、在所述两个底板上形成所述穿线孔,形成龙骨条;

42、切割所述龙骨条,以形成所述竖龙骨。

- 还没有人留言评论。精彩留言会获得点赞!