焊接束斑位置的校验方法、调控方法、终端及存储介质与流程

本发明涉及电子束焊接,更具体地说,涉及一种焊接束斑位置的校验方法、调控方法、终端及存储介质。

背景技术:

1、随着航空领域轻量化、整体化、高承载的制造需求,具有密集封闭焊缝的空腔结构在航空飞机上被大量的设计应用。这类空腔结构通过焊接冶金连接实现了整体化制造,不仅保证了结构的刚性和高载荷强度,而且实现了结构的减重、轻量化。

2、电子束焊接技术在飞机、发动机密集封闭焊缝空腔承力结构上得到大量应用,如飞机滑轨、发动机进气机匣等。由于这些工件结构的密集封闭焊缝需要连续焊接,受阴极灯丝损耗与组件蒸气熏镀、结构自身温度升高、残存热电势增加、剩磁场变化等影响,多条焊缝焊接后电子束束斑位置精度逐渐变差,束流逐渐偏离基准线,易引起对中误差,造成焊偏、未熔合等缺陷。

3、对于航空密集焊缝的承力工件结构,通常采用一次性连续电子束焊接方法研制,所面临的主要问题及难点如下:

4、1、多条焊缝焊接后累积的灯丝损耗、阴极或阳极组件蒸气熏镀对束流、束斑位置精度均会产生影响,对后续密集焊缝焊接质量;

5、2、多条焊缝焊接后工件结构温度有所升高,焊接位置两侧累积的残存热电势有所增加且存在不均匀分布,易引起束流位置偏离误差。

6、3、工件结构温度变化等易引起剩磁场变化,也容易造成束流位置偏离。

7、上述多条焊缝进行电子束焊接后,受多因素影响将降低束流位置稳定性及重复位置精度,带来束流偏离误差,不利于焊缝的对中调整,降低了工艺的稳定性,易造成焊偏、未熔合等缺陷。

技术实现思路

1、(一)本发明要解决的技术问题是现有技术中多条焊缝进行电子束焊接后,受多因素影响将降低束流位置稳定性及重复位置精度,带来束流偏离误差,不利于焊缝的对中调整,降低了工艺的稳定性,易造成焊偏、未熔合等缺陷。

2、(二)技术方案

3、为实现上述目的,本发明采用的技术方案是:

4、第一方面,提供一种焊接束斑位置的校验方法,用于获取电子束焊接束斑位置的偏离值,所述偏离值包括焊接纵向偏离值、焊接横向偏离值、热积累纵向偏离值以及热积累横向偏离值,包括以下步骤:

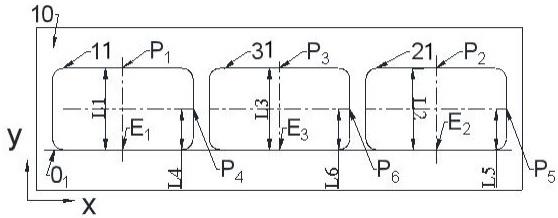

5、s1、电子束焊枪在基板上连续焊接沿x轴方向间隔设置的多条第一方形焊缝,分别测量各所述第一方形焊缝两邻边上对应位置处的校验点距离x轴的纵向长度,并计算各对应纵向长度的标准方差,得出所述焊接纵向偏离值;

6、s2、电子束焊枪在基板上连续焊接沿y轴方向间隔设置的多条第二方形焊缝,分别测量各所述第二方形焊缝两邻边上对应位置处的校验点距离y轴的横向长度,并计算各对应横向长度的标准方差,得出所述焊接横向偏离值;

7、s3、在基板上设置基准焊缝路径,沿所述基准焊缝路径的对角线方向双向等距偏移形成偏移焊缝路径,在所述基准焊缝路径两侧间隔设置第三方形焊缝路径,电子束焊枪依次且连续焊接第三方形焊缝路径、基准焊缝路径和偏移焊缝路径,焊接所述第三方形焊缝路径形成第三方形焊缝,焊接所述偏移焊缝路径和第三方形焊缝路径形成多条第四方形焊缝,分别测量各所述第四方形焊缝两邻边上对应位置处的校验点距离x轴的纵向长度,分别测量各所述第四方形焊缝两邻边上对应位置处的校验点距离y轴的横向长度,并计算各对应纵向长度的标准方差,得出热积累纵向偏离值,计算各对应横向长度的标准方差,得出热积累横向偏离值。

8、优选地,步骤s1具体包括以下步骤:

9、s11、在基板上沿x轴方向间隔设置有多条第一方形焊缝路径,所述第一方形焊缝路径具有平行于x轴的第一校验焊缝路径和垂直于x轴的第二校验焊缝路径,电子束焊枪沿x轴方向连续焊接多条所述第一方形焊缝路径形成第一方形焊缝,其中,所述电子束焊枪沿所述第一校验焊缝路径焊接形成第一校验焊缝,沿所述第二校验焊缝路径焊接形成第二校验焊缝;

10、s12、在各第一方形焊缝的第一校验焊缝的对应位置取第一校验点,在各第一方形焊缝的第二校验焊缝的对应位置取第二校验点,分别测量各所述第一校验点距离x轴的第一纵向长度和各所述第二校验点距离x轴的第二纵向长度;

11、s13、计算各所述第一纵向长度的标准方差△y1,计算各所述第二纵向长度的标准方差△y2,所述焊接纵向偏离值范围为△y1~△y2;

12、步骤s2具体包括以下步骤:

13、s21、在基板上沿y轴方向间隔设置有多条第二方形焊缝路径,所述第二方形焊缝路径具有垂直于y轴的第三校验焊缝路径和平行于y轴的第四校验焊缝路径,电子束焊枪沿y轴方向连续焊接多条所述第二方形焊缝路径形成第二方形焊缝,其中,所述电子束焊枪沿所述第三校验焊缝路径焊接形成第三校验焊缝,沿所述第四校验焊缝路径焊接形成第四校验焊缝;

14、s22、在各第二方形焊缝的第三校验焊缝的对应位置取第三校验点,在各第二方形焊缝的第四校验焊缝的对应位置取第四校验点,分别测量各第三校验点距离y轴的第一横向长度和各第四校验点距离y轴的第二横向长度;

15、s23、计算各所述第一横向长度的标准方差△x1,计算各所述第二横向长度的标准方差△x2,所述焊接横向偏离值范围为△x1~△x2。

16、优选地,步骤s3具体包括以下步骤:

17、s31、在基板上设置基准焊缝路径,沿所述基准焊缝路径的对角线方向双向等距偏移形成偏移焊缝路径,在所述基准焊缝路径两侧间隔设置第三方形焊缝路径,所述基准焊缝路径和所述偏移焊缝路径具有平行于x轴的第五校验焊缝路径和平行于y轴的第六校验焊缝路径,电子束焊枪依次且连续焊接第三方形焊缝路径、基准焊缝路径和偏移焊缝路径,焊接所述第三方形焊缝路径形成第三方形焊缝,焊接所述基准焊缝路径和所述偏移焊缝路径形成多条第四方形焊缝,其中,所述电子束焊枪沿所述第五校验焊缝路径焊接形成第五校验焊缝,沿所述第六校验焊缝路径焊接形成第六校验焊缝;

18、s32、在各第四方形焊缝的第五校验焊缝的对应位置取第五校验点,在各第四方形焊缝的第六校验焊缝的对应位置取第六校验点,分别测量各第五校验点距离y轴的第三横向长度和距离x轴的第三纵向长度,测量各第六校验点距离y轴的第四横向长度和距离x轴的第四纵向长度;

19、s33、计算各所述第三横向长度的标准方差△xd1,计算各所述第四横向长度的标准方差△xd2,所述热积累横向偏离值范围为△xd1~△xd2,计算各所述第三纵向长度的标准方差△yd1,计算各所述第四纵向长度的标准方差△yd2,所述热积累纵向偏离值范围为△yd1~△yd2。

20、第二方面,提供一种焊接束斑位置的调控方法,使用上述技术方案中任一种所述的焊接束斑位置的校验方法获得电子束焊接束斑的偏离值,根据所述焊接纵向偏离值反向调节所述电子束焊接束斑的纵向位置,根据所述焊接横向偏离值反向调节所述电子束焊接束斑的横向位置;

21、和/或根据所述热积累纵向偏离值反向调节所述电子束焊接束斑的纵向位置,根据所述热积累横向偏离值反向调节所述电子束焊接束斑的横向位置。

22、第三方面,还提供一种焊接束斑位置的调控方法,使用上述的焊接束斑位置的校验方法获得电子束焊接束斑的偏离值,根据所述焊接纵向偏离值反向调节所述电子束焊接束斑的纵向位置,纵向位置调节量的取值范围为:|△y2-△y1|/2~(△y2+△y1)/2,根据所述焊接横向偏离值反向调节所述电子束焊接束斑的横向位置,横向位置调节量的取值范围为:|△x2-△x1|/2~(△x2+△x1)/2。

23、第四方面,还提供一种焊接束斑位置的调控方法,使用上述的焊接束斑位置的校验方法获得电子束焊接束斑的偏离值,根据所述热积累纵向偏离值反向调节所述电子束焊接束斑的纵向位置,纵向位置调节量的取值范围为:|△yd2-△yd1|/2~(△yd2+△yd1)/2,根据所述热积累横向偏离值反向调节所述电子束焊接束斑的横向位置,横向位置调节量的取值范围为|△xd2-△xd1|/2~(△xd2+△xd1)/2。

24、第五方面,提供一种终端,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述技术方案中任一种所述的焊接束斑位置的调控方法。

25、第六方面,提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述技术方案中任一种所述的焊接束斑位置的调控方法。

26、(三)有益效果

27、本发明的上述技术方案至少具有如下优点:

28、1、通过横向、纵向密集焊缝布置方式,设计焊接束斑位置的校验方法,根据该校验方法进行焊接试验,焊后测量校验点与x轴之间的纵向长度和校验点距离y轴的横向长度,基于标准方差方法获得电子枪自身束斑位置的焊接纵向偏离值和焊接横向偏离值,为调控电子束焊枪的自身束斑位置提供数据支持。

29、2、基于热累积影响考虑设计了焊接束斑位置的校验方法,根据该校验方法进行焊接试验,焊后测量校验点与x轴之间的纵向长度和校验点距离y轴的横向长度,基于标准方差方法获得束斑位置的热积累纵向偏离值以及热积累横向偏离值,为热累积导致的束斑位置偏离调控提供了基本数据。

30、3、针对电子枪系统单向偏离,设计焊接束斑位置的调控方法,以最大和最小偏离值为基准规划束流调整范围,根据焊缝轨迹特点设计偏离值的调整路径,实现系统自身束斑位置偏离调控;设计热累积密切相关区等轨迹分区,依据纵向、横向反向调节量范围,沿焊接路径对应不同分区实现热累积导致的束斑位置偏离调控,矫正密集焊缝焊接束流位置精度,减小偏离误差,提高束流对中精度,提升焊接工艺的稳定性,改善焊接质量。

- 还没有人留言评论。精彩留言会获得点赞!