一种带凸缘铝合金盒形蒙皮的成型装置及制造方法与流程

本发明涉及航空飞机钣金零件加工,尤其涉及一种带凸缘铝合金盒形蒙皮的成型装置及制造方法。

背景技术:

1、军机科研型号项目中,飞机起落架部位存在一种特殊结构蒙皮。与传统单曲率或者双曲率大弧度蒙皮结构不同,该类零件典型特点为1/4盒形,底部带凸缘,且凸缘距离盒形顶部尺寸较大。零件外形涉及飞机起落架理论外缘,制造精度要求较高,典型加工流程为“直线下料―手工成形―切割外形”。由于零件外廓尺寸较小,仅为150mmx50mm,凸缘距离盒形顶部尺寸较大,达到25mm,而弯曲半径仅为3mm,成形需靠反复“收料”、“放料”以及“收放料结合”的方式迫使材料流动并产生急剧变化形成带凸缘的盒形结构。成形过程中易出现盒形高度不足、弯曲部位裂纹、零件厚度过度减薄、凸缘边缘皱纹、型面与设计图样不符合等问题,废品率通常超过30%。此外,大量手工修整以及打磨造成零件表面质量差,易影响飞机外观以及疲劳寿命。上述问题导致该类零件成形存在较大难度。

技术实现思路

1、本发明的目的在于发明了一种带凸缘铝合金盒形蒙皮零件的成型装置及制造方法,所述制造方法通过将2个零件进行组合成形,并全新设计一套拉深模用于成形零件,实现将单一的零件成形方式更改为“冲压成形—手工修整”这一组合成形方式。本发明所使用的拉深模,可实现机械加工替代手工加工,一次性拉深出2个零件,从而实现凸缘铝合金盒形蒙皮的精准制造并能降低劳动强度、提高生产效率。

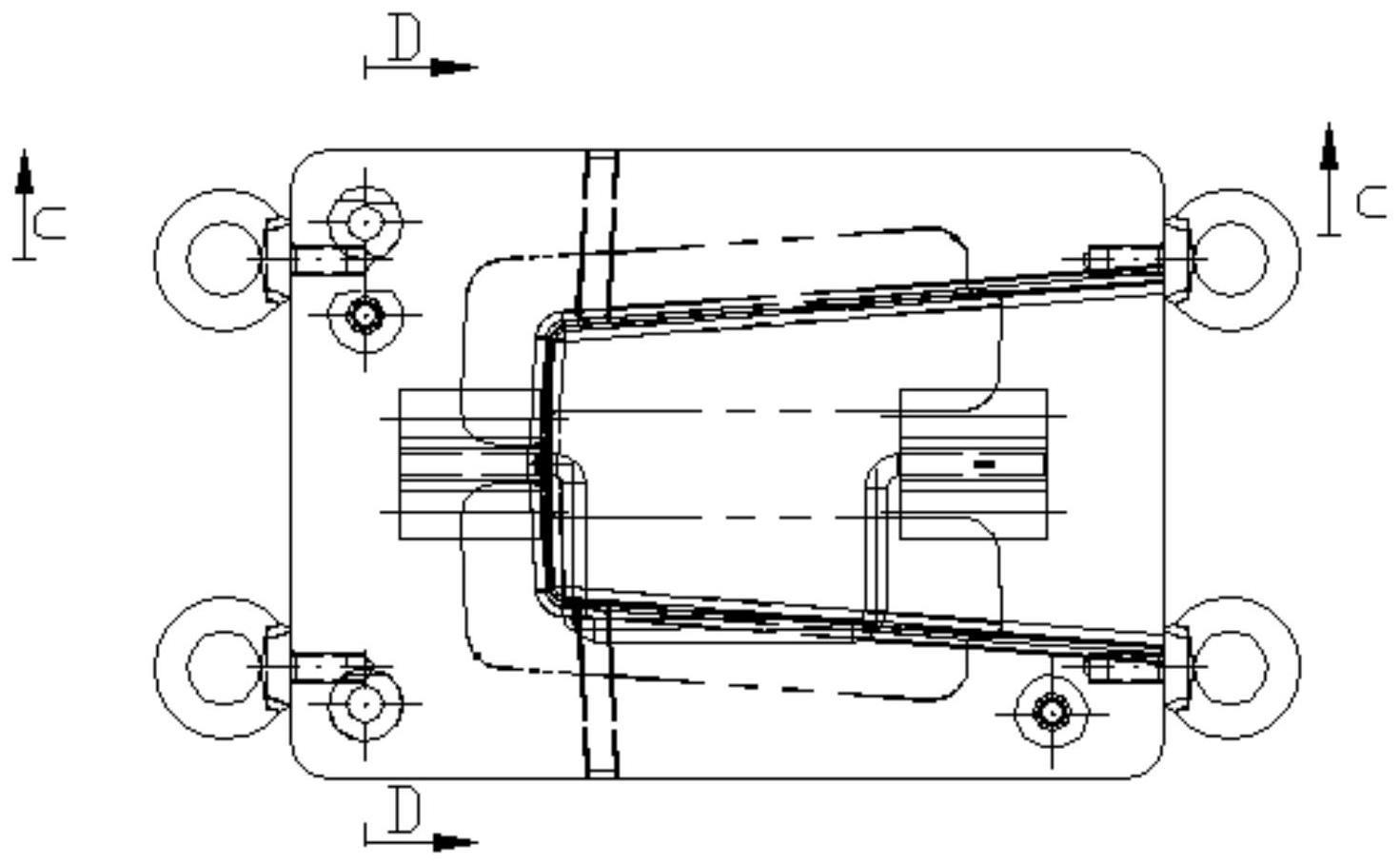

2、为了达到上述目的,本发明的技术方案为:一种带凸缘铝合金盒形蒙皮的成型装置,包括拉深模和型胎;所述拉深模包括凸模1、下模板2、凹模3、压边圈4、上模板6和顶件板10;凸模1结构外型面与拉深盒形件内型面形状相同,其固定于下模板2上;凹模3结构内型面与拉深盒形件外型面形状相同,其固定于上模板6一侧;凹模3与下模板2之间设置压边圈4,压边圈4通过多个卸料螺钉18连接于下模板2上;压边圈4通过圆柱销与凹模3找正;上模板6另一侧固定模柄7,螺纹顶杆9贯穿模柄7和上模板6后连接顶件板10,顶件板10位于凹模3内;上模板6边缘连接导套11,下模板2边缘连接导柱12;导套11套于导柱12外进行上下往复运动;

3、所述型胎包括胎体20、盖板21、合模销22、手柄24;胎体20型面与对称的两项零件内型面形状相同,两零件之间留有切削量,其上划有2项零件的边缘线;盖板21型面与对称的两项零件外型面形状相同;胎体20与盖板21通过合模销22固定;盖板21上设置手柄24用于分离盖板21。

4、所述拉深盒形件为两对称零件,二者间设置间距,组合成一带凸缘结构的整体盒形件。

5、一种带凸缘铝合金盒形蒙皮的制造方法,将2个零件进行组合成形,采用冲压成形—手工修整方式,一次性成型两个零件。

6、所述的带凸缘铝合金盒形蒙皮的制造方法,具体步骤如下:

7、步骤一:下料;

8、将2个零件组合成一体进行下料,按“外形相似、表面积不变、加修边余量、试压定型”的原则确定出拉深成形所需的毛料尺寸和外形,完成下料;

9、步骤二:拉深前生产准备;

10、拉深模于合模状态摆放在压力机工作台上,调整上模板6位置,保证模柄7与压力机滑块的模柄孔对正;启动设备,将滑块向下滑动,使拉深模模柄7进入滑块的模柄孔;在合模状态,压力机压板将下模板2固定在工作台上;

11、步骤三:拉深成形;

12、将毛料放在压边圈4上,周边余量均匀分布,压力机滑块下行,凸模1与凹模3合模,保压一定时间后,压力机滑块上行,凸模1与凹模3开启;通过顶件板10使盒形件从凹模3中取出;观察取出的盒形件拉深成形情况,是否出现皱纹或破裂;通过多次试压,在不出现皱纹或破裂的情况下,最终确定拉深毛料的尺寸和形状,以及压边力的大小;

13、步骤四:手工成形;

14、将拉深完成的盒形件从中间位置剪开分成2部分零件;根据胎体20上零件边缘线周边留有的余量,粗剪零件外形;粗剪外形后的零件二者相拼后形成盒形件放入型胎中;对齐合模销22后合上盖板21,采用手工成形的方式对盖板21施加压力,盒形件受力与胎体20完全紧密贴合;取下盖板21,检查贴合间隙是否符合设计图样要求;间隙不符合要求则重复本步骤进行修整;

15、步骤五:零件淬火;

16、步骤六:理化性能检测;

17、步骤七:修整零件;

18、将理化性能检测合格的零件使用型胎,采用手工的方式进行修整,保证零件与工装贴合间隙不大于0.5mm;

19、步骤八:切割外形以及表面处理。

20、所述步骤五具体为:将零件清洗干净,装入硝盐槽热处理设备中;保证零件放置在硝盐槽的有效加热区内,并且零件之间留有间隙,;加热设定温度:504℃,加热温度范围:500℃-508℃,保温时间10min;上述操作完后,零件从硝盐槽中取出进行保温,保温结束后,零件在10℃-40℃的流动冷水中冷却,冷却时间不少于2min;冷却后的零件在40℃-60℃的洁净流动水中冲洗并干燥。

21、所述硝盐槽热处理设备中的零件固定采用铝丝。

22、所述理化性能检测具体为电导率检查或硬度检查,电导率验收值:18.5ms/m-20ms/m;电导率不合格时,按硬度验收,验收值≥62hrb;当电导率和硬度检测均不合格,则重复步骤五进行热处理直到理化性能合格。

23、本发明的有益效果:通过使用“拉深成形―手工修整”的工艺流程替代单一的“手工成形”的工艺流程,配合全新设计的两套工装用于零件拉深成形和手工修整,解决了带凸缘铝合金盒形蒙皮零件成形过程中盒形高度不足、弯曲部位裂纹、零件厚度过度减薄、凸缘边缘皱纹、型面与设计图样不符合等问题。生产中零件主要变形由机械加工完成,工人劳动强度显著降低,零件无大面积锤痕,表面质量显著提高。本发明将相同或者相似的零件组合成盒形,采用拉深成形—手工修整的方式进行零件加工制造,在航空制造领域可广泛应用。

技术特征:

1.一种带凸缘铝合金盒形蒙皮的成型装置,其特征在于,所述带凸缘铝合金盒形蒙皮的成型装置包括拉深模和型胎;所述拉深模包括凸模(1)、下模板(2)、凹模(3)、压边圈(4)、上模板(6)和顶件板(10);凸模(1)结构外型面与拉深盒形件内型面形状相同,其固定于下模板(2)上;凹模(3)结构内型面与拉深盒形件外型面形状相同,其固定于上模板(6)一侧;凹模(3)与下模板(2)之间设置压边圈(4),压边圈(4)通过多个卸料螺钉(18)连接于下模板(2)上;压边圈(4)通过圆柱销与凹模(3)找正;上模板(6)另一侧固定模柄(7),螺纹顶杆(9)贯穿模柄(7)和上模板(6)后连接顶件板(10),顶件板(10)位于凹模(3)内;上模板(6)边缘连接导套(11),下模板(2)边缘连接导柱(12);导套(11)套于导柱(12)外进行上下往复运动;

2.根据权利要求1所述的带凸缘铝合金盒形蒙皮的成型装置,其特征在于,所述拉深盒形件为两对称零件,二者间设置间距,组合成一带凸缘结构的整体盒形件。

3.一种带凸缘铝合金盒形蒙皮的制造方法,其特征在于,将2个零件进行组合成形,采用冲压成形—手工修整方式,一次性成型两个零件。

4.根据权利要求3所述的带凸缘铝合金盒形蒙皮的制造方法,其特征在于,具体步骤如下:

5.根据权利要求4所述的带凸缘铝合金盒形蒙皮的制造方法,其特征在于,所述步骤五具体为:将零件清洗干净,装入硝盐槽热处理设备中;保证零件放置在硝盐槽的有效加热区内,并且零件之间留有间隙,;加热设定温度:504℃,加热温度范围:500℃-508℃,保温时间10min;上述操作完后,零件从硝盐槽中取出进行保温,保温结束后,零件在10℃-40℃的流动冷水中冷却,冷却时间不少于2min;冷却后的零件在40℃-60℃的洁净流动水中冲洗并干燥。

6.根据权利要求5所述的带凸缘铝合金盒形蒙皮的制造方法,其特征在于,所述硝盐槽热处理设备中的零件固定采用铝丝。

7.根据权利要求4所述的带凸缘铝合金盒形蒙皮的制造方法,其特征在于,所述理化性能检测具体为电导率检查或硬度检查,电导率验收值:18.5ms/m-20ms/m;

技术总结

本发明属于航空飞机钣金零件加工技术领域,公开了一种带凸缘铝合金盒形蒙皮的成型装置及制造方法。通过将2个零件进行组合成形,并全新设计一套拉深模用于成形零件,实现将单一的零件成形方式更改为“冲压成形—手工修整”这一组合成形方式。本发明所使用的拉深模,可实现机械加工替代手工加工,一次性拉深出2个零件,从而实现凸缘铝合金盒形蒙皮的精准制造并能降低劳动强度、提高生产效率。解决了带凸缘铝合金盒形蒙皮零件成形过程中盒形高度不足、弯曲部位裂纹、零件厚度过度减薄、凸缘边缘皱纹、型面与设计图样不符合等问题。

技术研发人员:吴华东,李杰,孙树强,崔丽,王玲

受保护的技术使用者:沈阳飞机工业(集团)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!