一种高性能钛合金焊丝的短流程加工方法与流程

本发明属于钛合金材料加工,具体涉及一种高性能钛合金焊丝的短流程加工方法。

背景技术:

1、钛合金因具有高强度、低密度、耐腐蚀、耐高温等优异的综合性能广泛应用于航空航天舰船及核工业领域,产品种类也多种多样。钛合金丝材作为一种特殊的产品种类主要用于配套焊丝使用,如航空航天舰船及核电领域等各种钛制设备的焊接,为了保证焊接性能的可靠性,其焊丝成分一般与母材接近。近年来,世界钛材性能及产量稳步上升,作为钛合金配套焊接材料用的钛焊丝的需求量也在不断增大。由于焊丝质量会直接影响到焊接部件整体质量的稳定性和可靠性,设计部门对钛合金焊接材料也提出了更为严苛的质量要求。在常规要求钛焊丝具有良好焊接性能的前提下,为了保证材料的可靠性,对钛合金焊丝的显微组织和力学性能提出了更高的要求,即要求焊丝在组织均匀、无表面及内部缺陷的条件下,提高合金的强度及延伸率。为了保证焊丝性能,焊丝在常规工艺加工过程中力求保证每道工序完善,在棒材加工过程为了保证获得均匀细小的组织会开展3~4火次的镦拔锻造,并且每火次完成后要进行修磨,避免缺陷遗传;为了保证轧制过程的组织均匀,一般采取3~4次轧制进行棒材变径获得丝坯;丝材拉拔过程中,为了保证丝材的微观组织及表面质量采取冷轧结合辊磨和冷拉技术并控制变形量,在一定变形量后必须进行真空退火消除加工硬化,并适当进行表面修伤及磨光处理,整个过程工序冗长,加工过程材料去除量大,成品率低,大大降低了丝材的生产效率。

2、因此,需要一种高性能钛合金焊丝的短流程加工方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种高性能钛合金焊丝的短流程加工方法。该方法通过将钛合金铸锭分别采用一火次的开坯、锻造获得直径为90mm~100mm的钛合金棒坯,然后采用热连轧技术通过控制道次及道次变形量一火次轧制到直径为8.5mm~9.5mm的钛合金丝坯,接着再通过控制道次变形量采用冷轧结合真空退火获得丝坯,最终配合冷拉拔工艺对丝材进行整形、表面处理及真空热处理获得内部组织均匀的高品质钛合金丝材,该方法在保证焊丝性能的前提下,大大缩短了工序流程,显著提高焊丝生产效率,适合工程化生产应用。

2、为解决上述技术问题,本发明采用的技术方案是:一种高性能钛合金焊丝的短流程加工方法,其特征在于,该方法包括以下步骤:

3、步骤一、采用0级海绵钛、海绵zr、铝豆混合并压制成自耗电极,然后将自耗电极焊接进行真空自耗电弧熔炼,得到成分均匀的钛合金铸锭;所述钛合金铸锭由以下质量分数的成分组成:al 1.8%~2.5%,zr 2.0%~3.0%,fe≤0.20%,o≤0.1%,c≤0.07%,n≤0.04%,h≤0.005%,si≤0.1%,余量为钛及不可避免的杂质;

4、步骤二、将步骤一中得到的钛合金铸锭依次进行扒皮和切冒口后在相变点以上1050℃~1150℃进行保温,然后进行开坯锻造并空冷,接着在相变点以下20℃~40℃进行保温后进行两相区锻造并空冷,得到钛合金棒坯;所述钛合金棒坯的直径为90mm~100mm;

5、步骤三、将步骤二中得到的钛合金棒坯在相变点以下30℃~50℃进行热连轧后水冷,得到钛合金丝坯;所述钛合金丝坯的直径为8.5mm~9.5mm;

6、步骤四、将步骤三中得到的钛合金丝坯依次进行热规圆、表面扒皮、修伤及抛光处理,得到表面光滑的钛合金丝坯;

7、步骤五、将步骤四中得到的表面光滑的钛合金丝坯进行多道次冷轧,然后进行表面修伤和清洁,得到成品正公差丝材;

8、步骤六,将步骤五中得到的成品正公差丝材进行冷拉拔,然后进行清洁后进行退火处理,得到钛合金焊丝。

9、本发明通过采用0级海绵钛、铝豆和海绵zr作为原料,按一定比例配置压制成自耗电极,经过真空自耗三次熔炼制备得到成分均匀的钛合金铸锭,本发明通过采用相变点以上一火次开坯和相变点以下一火次镦拔锻造破碎粗大的铸态组织,保证锻坯组织均匀性,接着在相变点以下进行一火次热连轧,热连轧过程初期先对锻坯开坯轧制以进行棒坯减径,得到直径为90mm~100mm的钛合金棒坯,接着进行多道次大变形量的高速连轧获得直径为8.5mm~9.5mm的丝坯,初期的常规轧制在减径的同时通过控制轧制速度避免棒材心部过热,后续的热连轧过程通过控制轧制温度、速率、变形道次及变形量保证丝坯组织状态,同时避免轧制过程变形量过大产生过热组织或温度过低造成的细棒端部过早冷却无法通过轧辊进行变形,整个连轧过程不超过10分钟,较常规的轧制从直径100mm到直径8.5mm工序大大缩短了加工流程和时间,减少了材料损耗,并且在热连轧过程累计变形量较大,获得的变形组织均匀细小,因此大变形开坯锻造和热连轧大大缩减了工序流程,显著提高了生产效率;

10、本发明在丝坯拉拔阶段,先采用热拉拔规圆并进行表面扒皮磨光修伤处理,去除丝坯轧制过程产生的表面缺陷,避免缺陷遗传对后续丝材质量产生影响,接着采用多道次冷轧并控制道次变形量结合退火处理进行丝材的减径加工,确保丝材在充分变形的条件下保证材料表面质量,最后采用冷拉拔进行表面整形保证丝材表面光滑无棱角,获得钛合金焊丝。

11、本发明较常规的锻造+轧制+热拉拔工艺结合酸洗及表面磨削工艺制备的丝材,组织更加稳定,表面质量更好,性能更高;较前期的锻造+轧制+冷轧+辊磨+表面加工工艺流程更短,生产效率更提高。

12、上述的一种高性能钛合金焊丝的短流程加工方法,其特征在于,步骤一中所述熔炼为进行三次真空自耗电弧熔炼。本发明通过三次真空自耗电弧熔炼确保铸锭成分均匀性。

13、上述的一种高性能钛合金焊丝的短流程加工方法,其特征在于,步骤二中所述开坯锻造为一火次锻造,锻造过程为三镦三拔,且单次镦拔的变形量不小于75%,所述两相区锻造为一火次锻造,锻造过程为三镦三拔,且单次镦拔锻造的变形量不低于80%。本发明中开坯锻造的终锻温度不低于850℃,两相区锻造的终锻温度不小于700℃,本发明通过控制开坯锻造和两相区锻造的参数,破碎粗大的铸态组织,获得组织相对均匀的钛合金棒坯。

14、上述的一种高性能钛合金焊丝的短流程加工方法,其特征在于,步骤三中所述热连轧为一火次热连轧,所述钛合金丝坯的直径为8.5mm~9.5mm,所述热连轧分为两个轧程,两个轧程一火次完成,其中第一轧程为开坯轧,变径为直径从90mm~100mm轧制为45mm,第二轧程为高速轧制,变径为直径从45mm轧制为8.5mm~9.5mm,且高速轧制的道次不低于10道次。本发明在相变点以下30℃~50℃保温一定时间后热连轧,首先将出炉的钛合金棒坯在高温进行5道次热轧减径,获得直径45mm的棒坯,接着将所获棒坯进入第二道轧程开始快速热连轧,快速连轧过程通过控制轧制速率和道次及道次变形量,其中变形道次不小于10道次,最终获得直径为8.5mm~9.5mm的丝坯,快速轧后直接进行盘圆水冷。

15、上述的一种高性能钛合金焊丝的短流程加工方法,其特征在于,步骤四中所述热规圆的温度大于850℃。本发明在热规圆后再进行表面氧化皮去除及修伤,去除表面氧化皮、并修磨去伤。

16、上述的一种高性能钛合金焊丝的短流程加工方法,其特征在于,步骤五中所述多道次冷轧分多个轧程,单个轧程的变形量不超过75%,其中每两个轧程的间隔中进行真空退火,所述退火的温度为700℃,时间为40min。本发明通过控制多道次冷轧的参数消除加工硬化和冷作硬化。

17、上述的一种高性能钛合金焊丝的短流程加工方法,其特征在于,步骤六中所述退火处理的过程为:先加热至630℃保温1h,然后加热至670℃保温3h,再加热至710℃保温1h。本发明通过控制退火的参数,得到组织、性能和表面质量满足要求的钛合金焊丝。

18、上述的一种高性能钛合金焊丝的短流程加工方法,其特征在于,步骤六中所述钛合金焊丝的rm不小于460mpa,a50不小于16%,其中rm为抗拉强度,a50为原标距为50mm的材料的延伸率。

19、本发明与现有技术相比具有以下优点:

20、1、本发明通过在相变点以上一火次三镦三拔开坯锻造和相变点以下一火次三镦三拔锻造直接得到直径为90mm~100mm的钛合金棒坯,一方面开坯过程多次镦拔可破碎粗大铸态组织,在相变点以下继续镦拔可均匀化组织,并保证了组织进一步细化,另一方面较常规的开坯和镦拔锻造大大缩短了工序流程,常规开坯和锻造为了保证组织均匀到达直径为90mm~100mm一般不少于4火次,而本发明只需要2个火次即可完成。

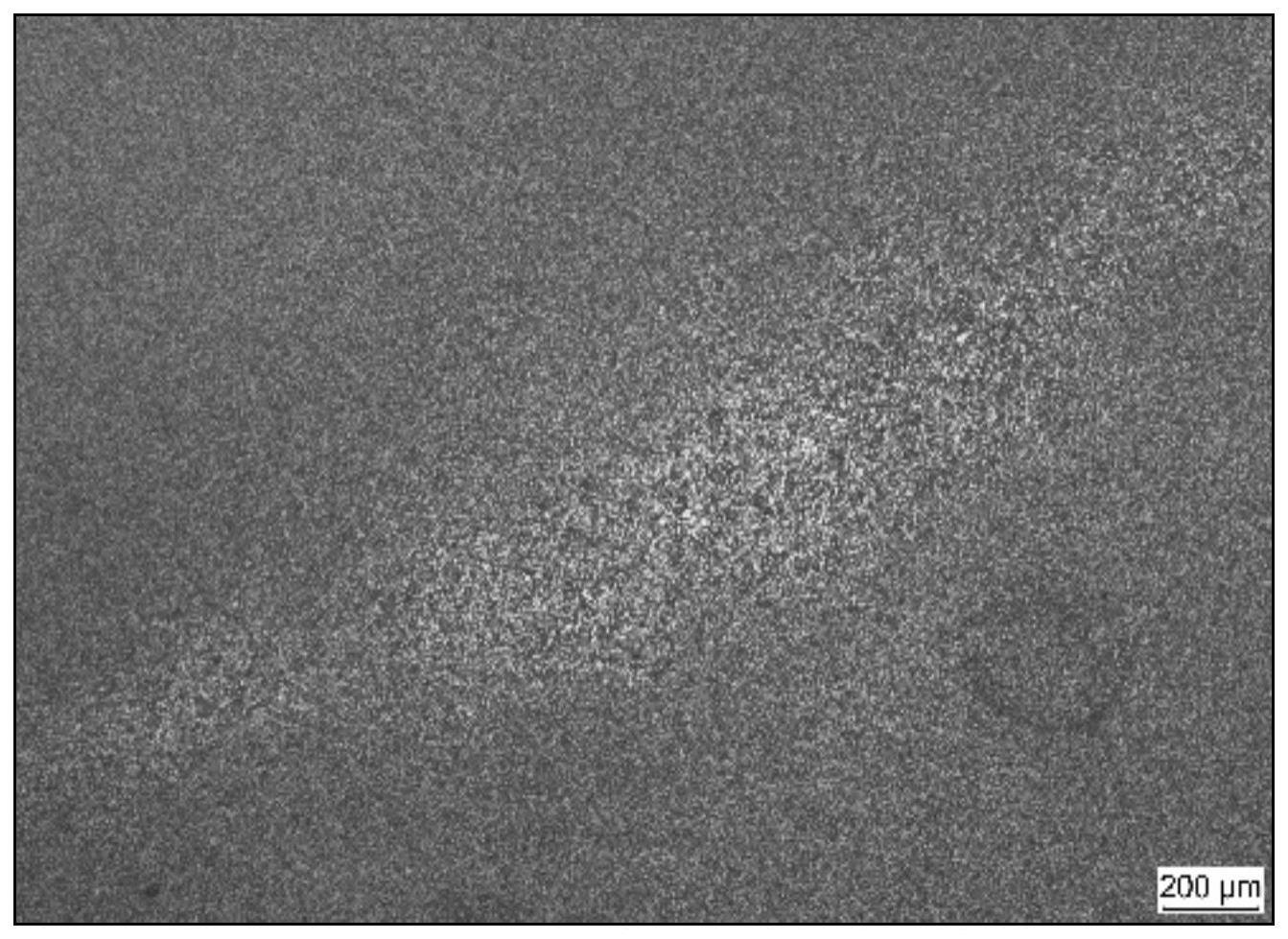

21、2、本发明通过将直径为90mm~100mm的钛合金棒坯一火次直接轧到直径为8.5mm~9.5mm的钛合金丝坯,并且通过大变量轧制及最终的水冷保证了丝坯显微组织均匀细小,较常规轧制晶粒尺寸细小,并且常规轧制至少需要2-3火次,工序流程大大缩短,明显提高生产效率。

22、3、本发明在丝材拉拔阶段,采用冷轧结合中间退火工艺进行丝材制备,最后配合丝材拉拔进行表面整形,可保证丝材的微观组织和力学性能,有效避免常规热拉拔的组织不均及变形不均造成的心部孔洞,较常规的热拉拔和表面扒皮具有好的微观组织,较常规的冷轧+辊磨时间缩短,明显提高生产效率。

23、4、本发明针对目前钛合金焊丝在生产过程中的工序复杂、成品率和生产效率低的情况,提供了一种钛合金焊丝的短流程加工方法,制备的钛合金焊丝,显微组织均匀细小,表面质量高,抗拉强度rm≥460mpa,延伸率a50≥16%。

24、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!