弯管装置和方法与流程

本发明涉及弯管设备领域,尤其涉及一种弯管装置和方法。

背景技术:

1、飞机和火箭导管因其在准备中承担着燃料输入、机构开启、压力控制、环境调控等重要工作,任何一个部位出现故障损坏,都有可能导致飞机“机毁人亡”和火箭“箭毁星亡”的重大悲剧,且直接关系官兵已经乘客人生安全。

2、用于飞机和火箭的导管往往是薄壁导管,这种导管对于壁厚、内径,弯曲角度等规格参数要求极高,并且这种导管的成本也远高于其他种类的导管。

3、而在导管弯制的过程中,由于飞机和火箭上众多导管的规格相近,肉眼无法准确的区分,所以时长会有不同规格的导管混装的情况;并且由于导管是薄壁件,在导管弯制的过程中,为了将导管固定住,通常会将导管的端部夹扁导致导管报废。

技术实现思路

1、为了解决现有技术中薄壁导管废弃率较高的问题,本发明的目的在于提供一种弯管装置和方法,该方案能够有效的区分出导管的壁厚,并能够对导管端部进行有效的支撑,能够提高薄壁导管弯制的合格率,降低生产成本。

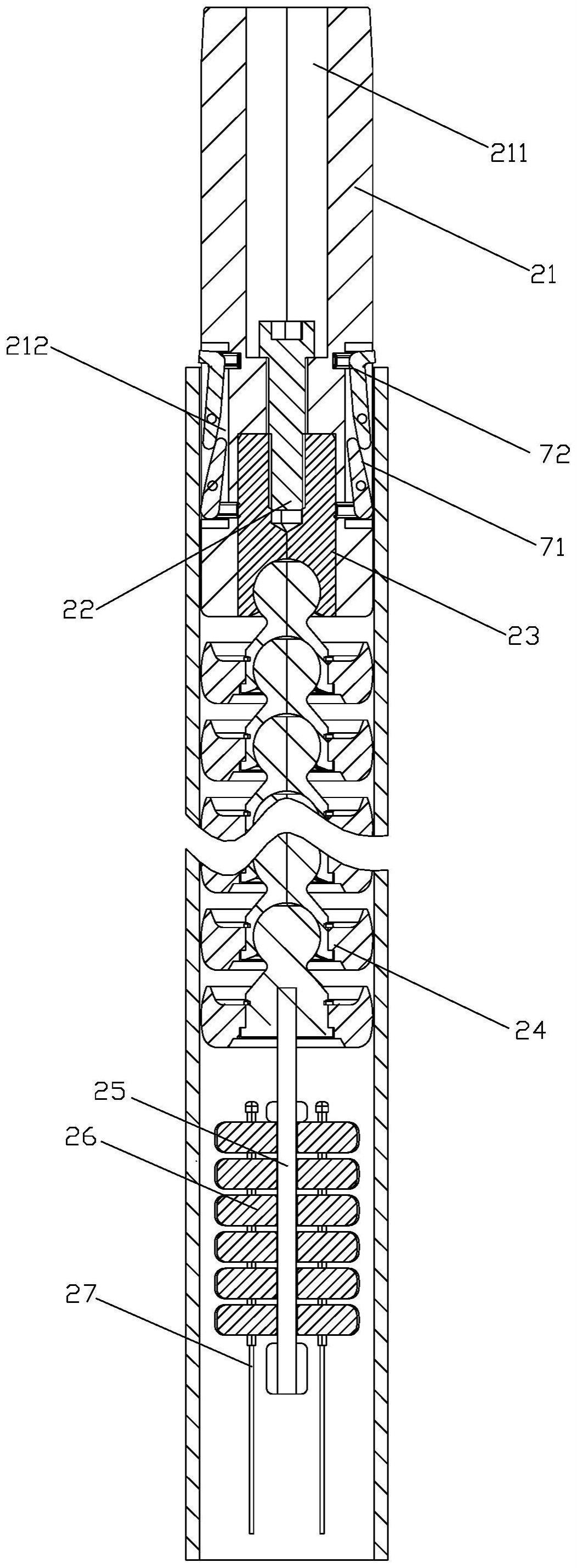

2、为了实现上述的目的,本发明采用了以下的技术方案:一种弯管方法,应用一种弯管装置,该弯管装置包括芯棒和用于弯制导管的弯模装置;

3、所述芯棒包括芯棒主体、多个用于检测导管管径的检测组件和能够热膨胀的支撑珠,支撑珠上安装有加热丝和钢丝,支撑珠通过钢丝与芯棒主体柔性连接;

4、多个检测组件均匀的围绕芯棒主体设置;

5、弯模装置包括机架、转动架、送料机构、导模、轮模座和夹模,导模有两个,两个导模以间距可调的方式安装在机架上;

6、送料机构、导模和转动架均安装在机架上,导模位于送料机构和转动架之间;轮模座和夹模均安装在转动架上;轮模座固定安装在转动架上,转动架围绕轮模座的中心线转动,夹模滑动安装在转动架上;轮模座的外周面上开设有弧线型的成型槽和直线型的第一夹持槽,所述夹模上开设有直线型的第二夹持槽,第一夹持槽和第二夹持槽面对面设置;

7、具体步骤如下:

8、步骤1).将芯棒插入导管内,而后使用检测组件检测导管内径是否合格;

9、步骤2).当导管内径不合格时,则将该导管标记并放入指定区域;当导管内径合格时,将导管安装在送料机构上,送料机构移动导管,使导管从两个导模之间穿过后,第一夹持槽和第二夹持槽之间;

10、步骤3).导模已经将导管外壁夹住,使导管处于平直状态;

11、步骤4).抽拉芯棒主体,将支撑珠移动至第一夹持槽和第二夹持槽之间,而后加热支撑珠,使支撑珠膨胀将导管的内部撑住;

12、步骤5).驱动夹模向轮模座靠近,并将导管夹紧;

13、步骤6).驱动转动架转动,转动架带动轮模座和夹模运动,使导管弯曲并逐渐缠绕在轮模座的成型槽上;

14、步骤7)导管弯制完成后,夹模和导模远离导管,转动架带动轮模座和和夹模回转复位;

15、步骤8)待支撑珠冷却后,调整导管位置,重复上述步骤3)至步骤7)直至完成导管弯制。

16、作为优选,支撑珠有多个,多个支撑珠间隔设置,多个支撑珠通过钢丝绳柔性连接。

17、作为优选,加热丝有多个,多个加热丝均匀的布置在支撑珠上。

18、作为优选,钢丝绳和支撑珠紧配合。

19、作为优选,钢丝绳从支撑珠的中央位置穿过。

20、作为优选,上述步骤2)中,通过检测组件与导管端部的位置关系,判断导管内径是否合格。

21、作为优选,检测组件包括第一连杆、第二连杆和复位件,第一连杆的两端分别为下限检测端和第一联动端,第二连杆的两端分别为上限检测端和第二联动端;

22、第一连杆和第二连杆均铰接在芯棒主体上,复位件顶推第一连杆的下限检测端和第二连杆的上限检测端翘起,第二连杆的第二联动端压在第一连杆的第一联动端上;

23、上述步骤2)中,当导管的实际内径小于其规定内径的下限时,导管顶推第一连杆的下限检测端,使第一连杆的第一联动端翘起,第一连杆的第一联动端顶推第二连杆的第二联动端翘起,第二连杆的上限检测端向芯棒主体内侧摆动,使芯棒主体插入导管内;

24、当导管的实际内径符合其规定内径时,第一连杆插入导管,第二连杆的上限检测端勾住芯棒端部;

25、当导管的实际内径小于其规定内径时,导管挤压第一连杆,使第一连杆的第一联动端翘起,第二连杆失去来自第一连杆的压力,复位件顶推第二连杆翘起;

26、当导管的实际内径大于其规定内径时,第一连杆和第二连杆直接插入导管。

27、作为优选,第二连杆的上限检测端凸起有限位部,使第二连杆呈勾状。

28、作为优选,第一连杆的下限检测端呈圆弧。

29、一种弯管装置应用上述弯管方法。

30、本发明的技术方案的有益效果为:通过上述方法,能够在弯管前,对导管的尺寸进行检测,进而可以节省大量的人工成本、后期的检测流程和检测所需时间,能够提高弯管成品品质的同时,还可以降低生产的废品率,降低企业生产成本;同时上述方法通过热胀的支撑珠对导管的内壁进行支撑,使导管加工过程中,避免导管变形的同时,保证有足够的夹紧力夹住导管,进而保证弯管过程的稳定性,提高弯管加工的效率和成功率,避免导管外壁出现夹痕,进一步提高弯管成品品质。

技术特征:

1.一种弯管方法,其特征在于:应用一种弯管装置,该弯管装置包括芯棒和用于弯制导管的弯模装置;

2.根据权利要求1所述的一种弯管方法,其特征在于:支撑珠(26)有多个,多个支撑珠(26)间隔设置,多个支撑珠(26)通过钢丝绳(25)柔性连接。

3.根据权利要求1所述的一种弯管方法,其特征在于:加热丝(27)有多个,多个加热丝(27)均匀的布置在支撑珠(26)上。

4.根据权利要求1所述的一种弯管方法,其特征在于:钢丝绳(25)和支撑珠(26)紧配合。

5.根据权利要求1所述的一种弯管方法,其特征在于:钢丝绳(25)从支撑珠(26)的中央位置穿过。

6.根据权利要求1所述的一种弯管方法,其特征在于:上述步骤2)中,通过检测组件与导管(3)端部的位置关系,判断导管(3)内径是否合格。

7.根据权利要求6所述的一种弯管方法,其特征在于:检测组件包括第一连杆(71)、第二连杆(72)和复位件,第一连杆(71)的两端分别为下限检测端(711)和第一联动端(712),第二连杆(72)的两端分别为上限检测端(721)和第二联动端(722);

8.根据权利要求7所述的一种弯管方法,其特征在于:第二连杆(72)的上限检测端(721)凸起有限位部,使第二连杆(72)呈勾状。

9.根据权利要求7所述的一种弯管方法,其特征在于:第一连杆(71)的下限检测端(711)呈圆弧状。

10.一种弯管装置应用上述权利要求1-9中任一项所述的弯管方法。

技术总结

本发明公开了一种弯管装置和方法,该弯管装置包括芯棒和用于弯制导管的弯模装置,芯棒包括芯棒主体、多个用于检测导管管径的检测组件和能够热膨胀的支撑珠,支撑珠上安装有加热丝和钢丝,支撑珠通过钢丝与芯棒主体柔性连接;多个检测组件均匀的围绕芯棒主体设置;弯模装置包括机架以及安装在机架上的转动架、送料机构、导模、轮模座和夹模。芯棒插入导管后可通过检测组件判断芯棒是否合格,而后再将合格芯棒进行弯制处理。如此可以在弯管前,对导管的尺寸进行检测,进而可以节省大量的人工成本、后期的检测流程和检测所需时间,能够提高弯管成品品质的同时,还可以降低生产的废品率,降低企业生产成本。

技术研发人员:林伟明,林姚辰,邹成龙,徐欧滨,丁涌洪,杜雨航,刘高均,冯运,林峰,徐江峰

受保护的技术使用者:浙江金马逊智能制造股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!