一种微热管用超薄铜管的加工方法与流程

本发明属于热管领域,尤其涉及一种微热管用超薄铜管的加工方法。

背景技术:

1、热管是一种非常常见且常用的导热元件,其相较于传统的风冷和水冷式导热具有便携性优势,并且其通过相变实现热传导,具有高效安全导热散热的特点。

2、而微热管是热管中的一种,其相较于常规的热管而言具有更小的尺寸和规格,通常其外径在1.5mm甚至在1.0mm以内,以用于部分小型精密设备的导热散热。

3、但是,其虽然具有较优秀的使用效果,但在制造上却始终存在着一定的障碍。如常见的热管用铜管制备工艺基本难以实现微热管用超薄铜管的制备,对于微热管用超薄铜管的制备而言,我司在早前进行过相关的研究和研发。如zl202011121677.2所记载的分段游动拉拔工艺,能够实现微米级超薄壁铜管的制备,极限工艺条件下近乎能够实现壁厚仅约75~80μm(即0.075~0.080mm)的超薄壁铜管的制备。但是随着目前市场对于通过的性能需求和使用需求进一步上升,部分条件下需要用到壁厚更小的铜管,现有的加工技术难以直接规模化生产,而需要以电化学成型等方式进行制备,工业化难度大且成本极为高昂。并且,传统的多段游动拉拔工艺和电化学沉积法制备得到的厚度为0.12mm以下的超薄壁铜管的强度差,使用过程性能非常有限,容易产生破壁、塌陷和折损等情况。

技术实现思路

1、为解决现有工艺难以有效实现超薄壁铜管的制备,且现有方法所制得的超薄壁铜管由于强度较差、在使用过程中非常容易出现破损等问题,本发明提供了一种微热管用超薄铜管的加工方法。

2、本发明的目的在于:

3、一、能够实现壁厚达到约55~60μm的超薄壁铜管的制备;

4、二、制备方法简洁有效、适用于工业化生产制备;

5、三、确保所制得的超薄壁铜管具有良好的力学性能。

6、为实现上述目的,本发明采用以下技术方案。

7、一种微热管用超薄铜管的加工方法,

8、所述方法包括:

9、1)取预成型的管状铜材作为基材,对其进行冷变形加工处理,得到预加工载体;

10、2)对预加工载体进行中间退火处理,得到退火态软管;

11、3)以步骤2)所得退火态软管作为基材,重复进行上述步骤1)和步骤2)至超薄管达到预设规格后进行终退火处理得到微热管用超薄铜管。

12、作为优选,

13、步骤1)所述冷变形加工处理为冷变形拉拔;

14、所述冷变形拉拔于环境温度≤60℃的条件下进行。

15、作为优选,

16、所述冷变形拉拔过程中于基材中穿设外径≥基材内径的芯头。

17、作为优选,

18、所述芯头为导热介质,其使用前预热至180~220℃。

19、作为优选,

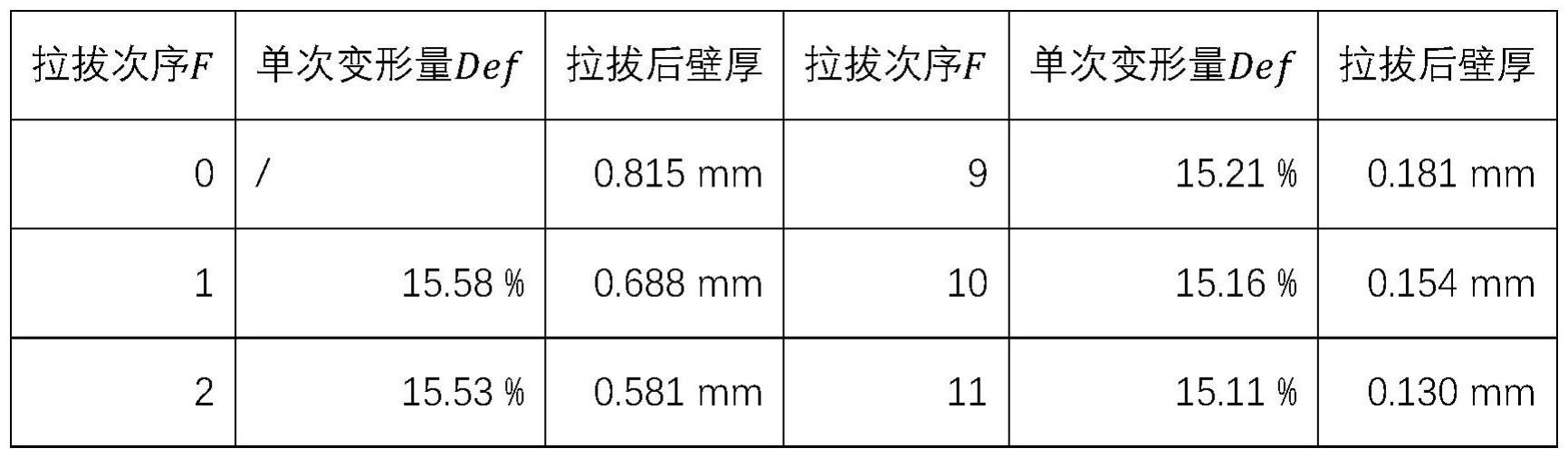

20、步骤1)所述冷变形加工处理过程控制单次变形量为def,所述def通过以下公式进行计算:

21、

22、式中:def为单次变形量,无单位;a为拉拔系数,无单位;defc为所选铜材的临界变形量,无单位;f为拉拔次数,无单位。

23、作为优选,

24、所述拉拔次数f应当控制f≤20。

25、作为优选,

26、所述拉拔系数a根据所选铜材的临界变形量defc进行如下调整:

27、当10%≤defc<12%时,a取0.915;

28、当12%≤defc<16%时,a取0.930;

29、当16%≤defc≤20%时,a取0.945。

30、作为优选,

31、步骤2)所述中间退火处理控制退火温度为120~150℃且单次退火时长为30~60min。

32、作为优选,

33、步骤3)所述终退火处理控制退火温度为260~320℃且退火时长为1~2h。

34、于本发明技术方案而言,核心在于改善微热管用超薄铜管拉拔过程对其微观织构形态的影响。在热管的加工处理过程中,通常对于基材铜管的关注重点在于其本身的纯度以及晶粒度品质。由于铜管需要不断地进行拉拔加工,因而通常需要选用具有5~12级晶粒度的铜管进行加工制备,以提高良品率,避免在拉拔加工过程中铜管发生断裂。尤其是,要保证连铸所得无氧铜母材具有细小均匀的晶粒,同时要确保铜中磷和氧含量小于5ppm。并且,在不断的拉拔加工处理过程中,还需要控制单次拉拔的形变量和拉拔后的退火温度,以确保每次拉拔后铜管仍能够保持其细晶状态。

35、而对此,在早前的技术研究中发现铜材的临界变形量通常为10~20%,实际根据铜材的成分以及原始的织构系数存在一定的差异性。而拉拔过程中要确保单次形变量≤临界变形量的下限值。当达到临界变形量时由于变形不均匀,导致铜管发生明显的局部应力集中,导致加工过程中铜管非常容易断裂,并且积蓄较大的径向残余应力,径向残余应力的产生使得铜管在使用过程中非常容易破损破碎,在壁厚≥1.0mm的铜管中这缺陷并不直接影响使用,但在超薄壁铜管的制备过程中,径向残余应力将会导致其受到弯折或径向冲击作用时由内而外产生崩裂,进而导致实际所制得的超薄壁使用时需要格外小心。因此,现有的超薄壁微热管用铜管加工过程中需要反复进行拉拔-退火处理。

36、而部分热管的加工工艺则反其道而行之,进行超临界加工处理。在超临界加工处理过程中,将会加快晶粒变形以及位错累积,由于应力残余降低再结晶温度,实现晶粒的细化,并且通常在320~360℃的低温回火处理下能够实现应力的消减,以确保铜管的力学性能,但与此同时也会产生一定的缺陷和较多的晶界,在超薄壁的状态下,由于铜管的壁厚极小,因而也容易发生断裂,同时超临界加工也不能够多次重复地进行,否则加工良品率将会极大地下降。

37、对此,本发明的研究人员通过预铜管变形规律分析筛选出的最优拉拔模型,建立预铜管拉拔变形的finite element analysis模型,针对拉拔前后的尺寸变化利用ansys进行变形分析,并进行晶粒表征和织构分析,分析拉拔变形变化规律,得出典型预铜管变形变化规律,即有限元分析结果,而在该过程中发现实际壁厚≤0.15mm的超薄壁铜管与常规厚度≥1.0mm以上的铜管在晶粒表征和织构分析结果上存在较为明显的差异,尤其超薄壁铜管的内壁和外壁上,存在非常明显的差异,折损常规厚度铜管上所不曾发现的。

38、对此,研究人员进一步研究发现,在低临界或超临界加工条件下,超薄壁铜管的内外壁晶粒和织构趋于一致,而在近临界状态下,外壁的晶粒明显的粗大,但在游动拉拔过程中内壁的晶粒却提前发生破碎,而破碎的细晶一定程度上钉入粗大的晶粒中,也使其形成一定的破碎,而在缺陷和晶界处将会产生新的晶核,形成内外壁存在晶粒度差异的情况,形成“梯度晶粒度”,而所形成的梯度晶粒度保障了铜管的强韧性,又能够一定程度消解其残余应力。对此,研究人员重新基于近临界加工配合内芯游动拉拔和内热的方式,实现了对铜管加工的控制,减少其缺陷、位错和过多的晶界,并基于该现象重新建立finite elementanalysis模型并进行验证,得出最佳加工条件以及相应的参数控制方法。

39、尤其是根据所选铜材的临界变形量对固定参数进行调整,通过拟合分析得出适用于工业化生产的计算模型

40、式中:def为单次变形量,无单位;a为拉拔系数,无单位;defc为所选铜材的临界变形量,无单位;f为拉拔次数,无单位;

41、并通过以上模型结合对不同临界变形量的铜材进一步调整可变的拉拔系数,以最终确定最优的计算模型。

42、本发明的有益效果是:

43、本发明加工方法能够非常有效地实现超薄壁铜管的加工制备,能够有效地生产制备厚度达到55~60μm的超薄壁铜管,并且能够有效保障铜管的强度和良品率。

- 还没有人留言评论。精彩留言会获得点赞!