一种凸缘类产品的加工工艺的制作方法

本发明涉及一种凸缘类产品的加工工艺,属于零部件机械加工。

背景技术:

1、当前,随着商用车用户对于整车舒适性要求的不断提升,各整车制造企业越来越注重对于整车nvh、驾乘舒适度的研究和相关性能要求的提升。动力传动链系统作为整车动力系统的主要部件,其各零部件的兼容性和传动系统平顺性对整车的影响较大,需不断提升产品的品质和传递特性。

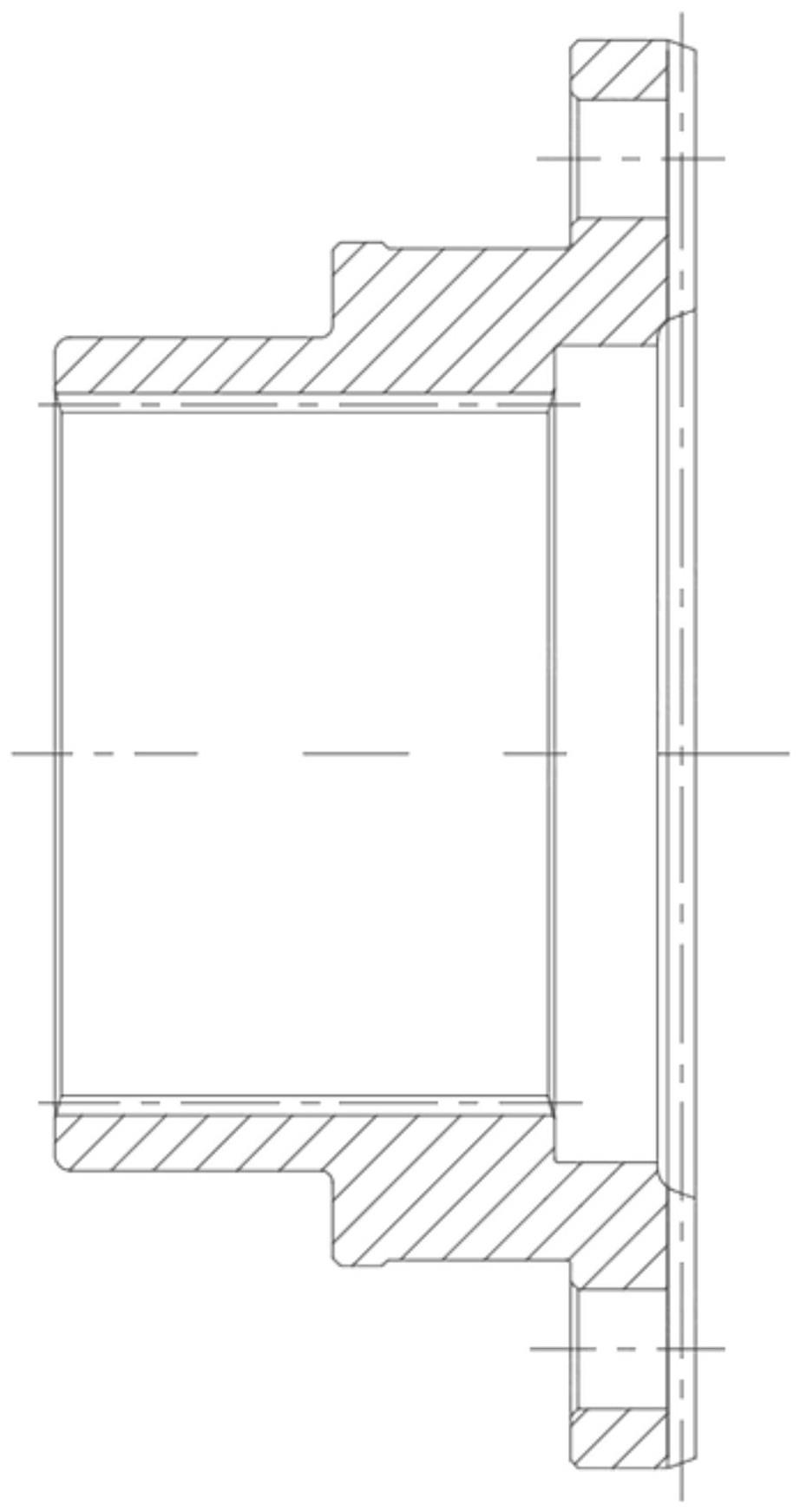

2、凸缘是传动轴上突起的部件,可以起到局部减振和传动的作用。而传动轴是汽车的重要零件,它在工作过程中要承受巨大的摩擦力,传动轴结构设置凸缘,一方面是考虑利用凸缘加强传动轴的强度,另一方面凸缘轴可以产生振动,利用凸缘位置和大小,可以平衡活塞的振动。凸缘零件在汽车传动机构中起到很重要的作用。例如,汽车后桥中的凸缘零件,其外形为阶梯外圆面,内孔也是阶梯孔,其内孔中小孔的里端具有内花键。为了保证传动机构的稳定性,对每个凸缘零件加工质量的一致性要求比较高。

3、目前,重型卡车用凸缘类零部件加工一般采用单机或生产单元方式加工生产,会有自动化程度低、工人劳动强度高、生产效率低、质量一致性差等问题。

技术实现思路

1、本发明的目的在于针对上述现有技术中存在的加工效率低、加工工件成本高的问题,提供一种凸缘类产品的加工工艺,实现自动化连续生产,自动化程度更高,降低了人力成本,机加工与热处理工艺过程无缝衔接。

2、本发明是通过以下技术方案实现的:

3、即一种花键毂加工工艺,包括以下工艺步骤:

4、s1:对锻坯进行调质热处理;

5、s2:使用数控机床对锻坯进行粗加工,拉削工件花键内孔;

6、s3:配送工件至生产线边;

7、s4:使用内孔定位夹具对工件花键小径定位,使用数控机床对小端外圆、端面进行车削精加工;

8、s5:使用数控机床精车大端端面,钻四个孔;

9、s6:对小端外圆热处理;

10、s7:使用数控机床磨削工件密封圈安装台阶;

11、s8:使用数控机床无螺旋磨削大端端齿。

12、本发明加工工序合理,大大简化了加工过程,实现了自动化连续生产,自动化程度更高,大大减少对工件定位换装的次数,产品质量一致性程度高,产线除辅助人员外无其他作业人员,降低了人力成本,实现了机加工与热处理工艺过程的无缝衔接,另外,采用无螺旋磨削工艺,保证其特殊的安装要求。

13、本发明的进一步改进还有,步骤1中,锻坯热处理后的强度为hrc26-31,在保证一定硬度的情况下,顺利对工件进行机加工。

14、本发明的进一步改进还有,步骤2中,以工件端面中心定心,端面定位后对外轮廓粗加工成型,定位操作便捷、准确。

15、本发明的进一步改进还有,步骤3中,在配送至生产线边后,使用机械手抓取粗加工后的工件上料至料道上,料道流转工件至倒立车主轴夹持位,而后内撑花键小径,夹持工件大端外圆,使用数控机床对小端外圆进行车削半精加工。工序设置合理,实现工序间无缝衔接。

16、本发明的进一步改进还有,对小端外圆进行车削半精加工后,使用数控机床车削半精加工大小端端面,加设一到半精加工步骤,有利于减少加工应力,也更容易达到尺寸精度要求。

17、本发明的进一步改进还有,步骤7中,磨削加工后对工件密封圈安装台阶进行自回火热处理。自回火热处理,实现机加工与热处理工艺过程的无缝衔接。

18、本发明的进一步改进还有,步骤7中,对工件密封圈安装台阶进行高频、自回火热处理。

19、本发明的进一步改进还有,步骤7中,锻坯材料为40gr。

20、本发明的进一步改进还有,步骤6中,对小端外圆进行淬火、自回火热处理。

21、本发明的进一步改进还有,在步骤8后,对工件进行尺寸检测。检测工件的各个尺寸是否加工至工艺要求尺寸,保证使用要求。

22、与现有技术相比,本发明所具有的有益效果是:

23、本发明加工工序合理,大大简化了加工过程,实现了自动化连续生产,自动化程度更高,大大减少对工件定位换装的次数,产品质量一致性程度高,产线除辅助人员外无其他作业人员,降低了人力成本,实现了机加工与热处理工艺过程的无缝衔接,另外,采用无螺旋磨削工艺,保证其特殊的安装要求。

技术特征:

1.一种凸缘类产品的加工工艺,其特征在于,包括以下工艺步骤:

2.根据权利要求1所述的一种凸缘类产品的加工工艺,其特征在于,步骤1中,锻坯热处理后的强度为hrc26-31。

3.根据权利要求1所述的一种凸缘类产品的加工工艺,其特征在于,步骤2中,以工件端面中心定心,对锻坯外轮廓进行粗加工成型。

4.根据权利要求1所述的一种凸缘类产品的加工工艺,其特征在于,步骤3中,在配送至生产线边后,使用机械手抓取粗加工后的工件上料至料道上,料道流转工件至倒立车主轴夹持位,而后内撑花键小径,夹持工件大端外圆,使用数控机床对小端外圆进行车削半精加工。

5.根据权利要求4所述的一种凸缘类产品的加工工艺,其特征在于,对小端外圆进行车削半精加工后,使用数控机床车削半精加工大小端端面。

6.根据权利要求1所述的一种凸缘类产品的加工工艺,其特征在于,步骤7中,磨削工件密封圈安装台阶后,对工件密封圈安装台阶进行自回火热处理。

7.根据权利要求6所述的一种凸缘类产品的加工工艺,其特征在于,步骤7中,磨削工件密封圈安装台阶后,对工件密封圈安装台阶进行高频、自回火热处理。

8.根据权利要求1所述的一种凸缘类产品的加工工艺,其特征在于,步骤1中,锻坯材料为40gr。

9.根据权利要求1所述的一种凸缘类产品的加工工艺,其特征在于,步骤6中,小端外圆热处理为淬火、自回火。

10.根据权利要求1所述的一种凸缘类产品的加工工艺,其特征在于,在步骤8后,对工件进行尺寸检测。

技术总结

本发明涉及一种凸缘类产品的加工工艺,属于汽车零部件加工技术领域,包括以下步骤,对锻坯进行调质热处理;使用数控机床对锻坯进行粗加工,拉削工件花键内孔;配送工件至生产线边;使用内孔定位夹具对工件花键小径定位,使用数控机床对小端外圆、端面进行车削精加工;使用数控机床精车大端端面,钻四个孔;对小端外圆热处理;使用数控机床磨削工件密封圈安装台阶;使用数控机床无螺旋磨削大端端齿。本发明加工工序合理,大大简化了加工过程,实现了自动化连续生产,自动化程度更高,产线除辅助人员外无其他作业人员,降低了人力成本。

技术研发人员:刘玉志,路亚欧,齐宾

受保护的技术使用者:重汽(济南)传动轴有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!