一种激光切管机激光底座的制作方法

本发明涉及激光底座,尤其涉及一种激光切管机激光底座。

背景技术:

1、激光切管机具有精度高、切割效率高、切口整齐以及生产成本低等的优点,因此激光切管机得到了广泛的应用,激光切割机构和夹持机构均设置在激光底座上,激光切割机构用于对管体进行切割操作。

2、如专利号为“cn217290953u”的一种激光切管机激光底座,包括工作台面,还包括:安装于工作台面上的支撑部,所述支撑部包括夹持机构和夹持辊,所述夹持机构上对称安装有两个夹持辊,夹持机构通过同时相向或反向运动的方式对待切割钢管进行夹持或松开夹持;以及驱动部,所述驱动部安装于工作台面上,且所述驱动部与夹持机构中的转动块连接,用于带动转动块进行旋转。该装置可根据工作区域进行灵活的调节,保证装置的水平,同时可对不同尺寸的钢管进行有效的夹持固定,使用效果好,适用范围广。

3、在现有技术中,部分激光底座上缺少对管体的自动上下料功能,需要人工上下料,较为不便,而部分既有上下料功能,其中自动下料机构是在激光切头正下方设置托板,对切割掉落的管体进行接料并将其统一转移至收集的地方进行收集操作,但在一些管体的切割操作中,需要对管体进行打孔后切割成段,在上述下料操作中,切割废料和切割后的管体均进行统一收集至统一位置,后续需要工作人员进行人工分离,同时适用激光切割槽孔后,槽孔内的废料可能没有被完全截断导致与管体还有粘连,这些均需要工作人员进行后续挨个清理操作;

4、激光底座的下方通常具有可调节的支座,用于调节激光底座的水平,通常在激光底座内设置水平仪,根据水平仪内的水泡位置判断激光底座的倾斜方向,进而对相应位置的支座进行高度调节,最终将激光底座调整为水平状态,但现有技术中的调节支座通常为螺栓螺母的配合调节,如说明书附图1所示,调节时,通过对螺母进行拧动实现高度调节,但调节后对螺母的限位效果不是很好,在对激光底座长时间支撑时,螺母在螺栓上容易出现滑丝现象,水平仪上的水泡会向一端移动,代表着激光底座整体将出现不水平的现象。

技术实现思路

1、本发明的目的是为了解决现有技术中存在不便于对管体的上下料效果不是很好,且使用螺栓螺母的调节支座长时间使用容易出现滑丝情况的问题。

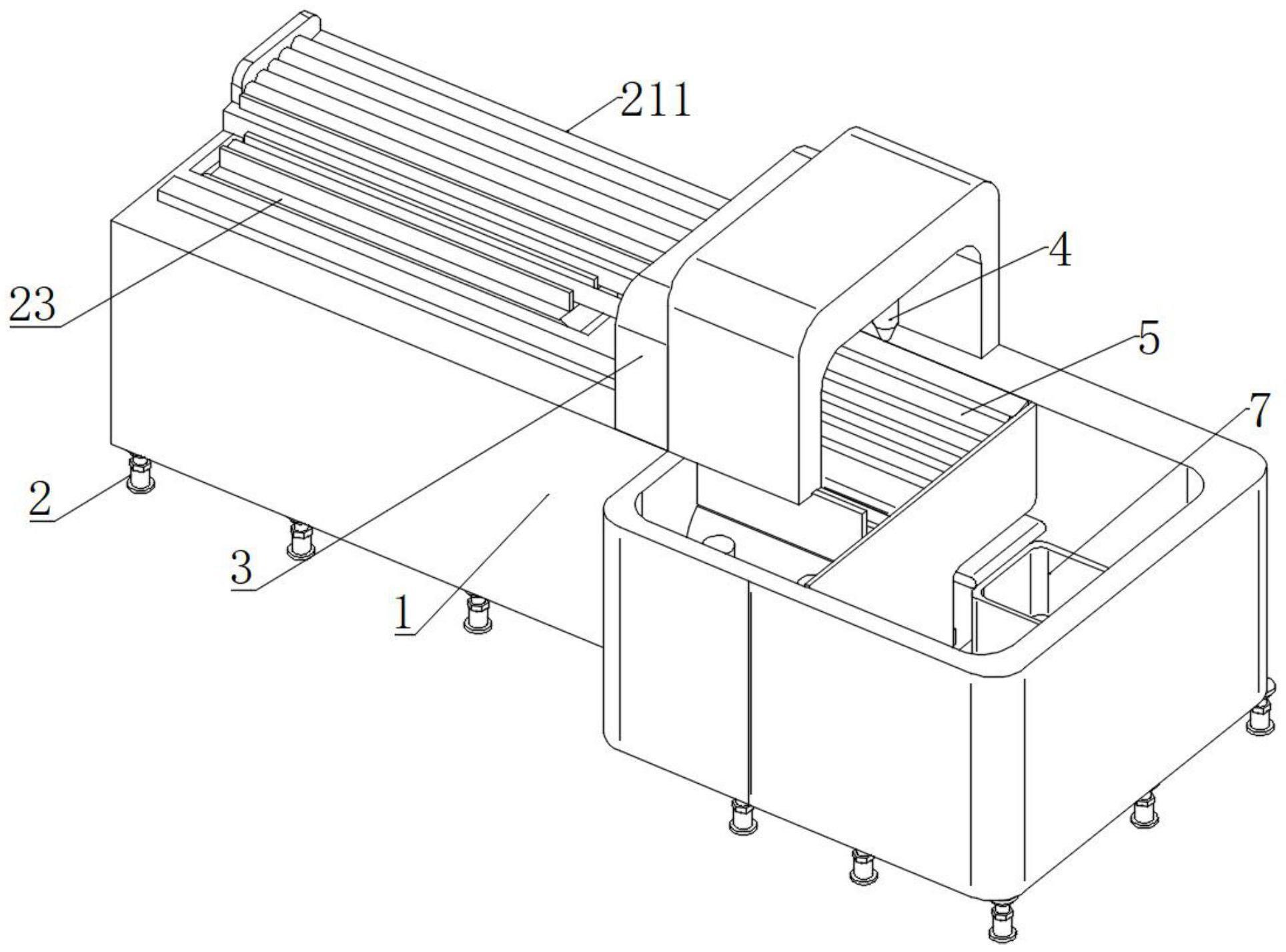

2、为了实现上述目的,本发明采用了如下技术方案:一种激光切管机激光底座,包括底座本体、上料机构和下料机构,所述上料机构和下料机构均设置在所述底座本体上,所述底座本体的下方设有调节支架,所述底座本体上的切割机构和夹持机构设置在所述底座本体的中心位置处,所述上料机构设置在所述底座本体上靠近所述夹持机构的一侧,所述下料机构设置在所述底座本体靠近所述切割机构一侧上,所述调节支架设有多个且均匀设置在所述底座本体下方边缘位置处,所述下料机构包括接料板、清理机构、分料机构、废料收集盒和管体收集盒,所述清理机构、分料机构和收集机构均设置在所述底座本体内部,所述接料板可调节倾斜设置在所述切割机构位置的管体下方,所述清理机构的上端延伸出所述底座本体上方并设置在接料板的下方,所述分料机构设置在所述清理机构下方输出端,所述废料收集盒设置在所述分料机构输出端,所述分料机构的上方一侧通过卸管机构设有管体输送带,所述管体收集盒设置在所述管体输送带输出端,所述调节支架上设有防滑机构。

3、作为一种优选的实施方式,所述调节支架包括固定套、螺栓和螺母,所述螺栓的下端穿设在固定套内部上方,所述螺母螺纹设置在所述螺栓上,所述螺母的下方与所述固定套上端转动连接,所述螺栓的上端设有顶板,所述顶板与所述底座本体下方装配连接,所述顶板下方设有限位套,对调节支架进行调节时,可通过对螺母进行转动,由于螺母与固定套为转动连接,在上下位置上为不动的,当螺母转动时,可带动螺栓相对螺母进行上下移动,在对螺栓的高度调整好后,通过设置的限位套,对螺栓相对于顶板的位置进行固定,防止螺栓转动,通过分别对螺栓和螺母的位置进行限定,使得螺母相对于螺栓不会发生转动造成滑丝的情况。

4、作为一种优选的实施方式,所述螺栓的上端外壁设有齿轮,所述顶板设置在所述螺栓外侧的下方固定设有固定环,所述限位套滑动设置在所述齿轮与固定环之间,所述限位套的内壁和外壁分别与所述齿轮和固定环装配连接,通过对螺栓高度进行调节时,将限位套向下拉动,直到将限位套拉出齿轮与固定环之间,此时失去限位的螺栓在螺母的转动下,可带动其进行转动升降,调节好后,通过将限位套重新插设在固定环与齿轮之间,使得限位套与固定环和齿轮相互啮合设置,实现对螺栓的转动位置进行限位操作。

5、作为一种优选的实施方式,所述清理机构包括固定筒、驱动机构和出料管,所述驱动机构设置在所述固定筒内,所述固定筒的卧式圆筒状结构,所述固定筒的上方设有进料口,所述进料口设置在所述接料板下端,所述出料管的上端与所述固定筒的下方连通设置,所述出料管与所述分料机构连通设置,所述固定筒内填充设有磨砂颗粒,通过在固定筒内填充磨砂颗粒,便于将掉落在固定筒内的管体边缘进行打磨,通过驱动机构的驱动,对管体在固定筒内进行位移,使得磨砂颗粒与管体充分挤压接触,在强压力下,可将原本没有完全掉落的废料挤压使其与管体发生脱离,最终管体被卸管机构取走,留下磨砂颗粒和废料通过出料管进入分料机构内,对磨砂颗粒与废料之间进行分离操作。

6、作为一种优选的实施方式,所述驱动机构包括转轴、管架和第一气缸,所述转轴转动设置在所述固定筒内部中心位置处,所述第一气缸设有两个且分别设置在所述转轴的两端,所述第一气缸的一端与所述固定筒中心位置处转动连接,一个所述第一气缸通过电机驱动,所述管架联动设置在所述转轴外壁,通过设置的管架,用于对管体进行限位,通过电机带动转轴转动,便于带动管架转动,从而便于将掉落在管架上的管体在固定筒内进行运输,实现对管体进行打磨,通过设置的第一气缸,可通过对第一气缸进行伸缩驱动,带动转轴往复移动,可增加了磨砂与管体和废料的摩擦频率,从而更容易将废料与管体之间进行挤压分离。

7、作为一种优选的实施方式,所述管架包括支撑条和支撑托,所述支撑条设有多个且呈环状等距离设置在所述转轴侧壁上,所述支撑托设置在所述支撑条的一端,所述支撑托呈开口向外的弧形结构,相邻所述支撑托之间联动设置,所述支撑托为镂空弧形板结构,所述支撑托外侧面与所述固定筒内壁之间留有间隙,通过设置的支撑托,便于将从接料板上掉落的管体直接通过支撑托接住,并随着转轴的转动,将支撑托上的管体向固定筒内进行转动转移,与固定筒内的磨砂进行充分接触摩擦,对管体表面打磨和将管体上的废料进行清除分离,打磨后的管体在支撑托的限位旋转下移动至另一侧的上方,并便于通过卸管机构将其取出操作。

8、作为一种优选的实施方式,所述分料机构包括分料输送带、磨砂槽和螺旋提升机,所述分料输送带设置在所述出料管的正下方,所述分料输送带的输出端延伸出所述出料管的一侧并延伸至所述废料收集盒的上方,所述磨砂槽设置在所述分料输送带下方,所述螺旋提升机的下方进料端设置在所述磨砂槽内,所述螺旋提升机的上方出料端与所述固定筒的上方内部连通设置,所述分料输送带上设有直径小于废料直径的漏孔,由于固定筒、出料管和废料收集盒连通设置,使得磨砂充分填充设置在废料收集盒和出料管内,固定筒内的磨砂高度具有固定筒深度的三分之二,其中出料管上端与固定筒之间的连通位置宽度小于管体的宽度且大于废料的直径,以便于顺利通过废料和磨砂,但不可通过管体,进入出料管掉落在分料输送带上的废料和磨砂在分料输送带的移动输送下,废料停留在分料输送带上,磨砂颗粒较小,通过分料输送带上的漏孔直接掉落至下方的磨砂槽内,被提升至上方重新利用,停留在分料输送带上方的废料被最终输送至废料收集盒内进行统一收集。

9、作为一种优选的实施方式,所述卸管机构包括引导板和斜板,所述引导板呈倾斜设置,所述引导板设置在所述接料板下方,所述引导板的一端与所述底座本体内壁装配连接,所述引导板的另一端向下延伸至所述固定筒的上端内部,所述引导板的下端呈向下弯曲的弧形结构,所述引导板的下端延伸至固定筒内部且位于所述支撑托外侧,所述斜板设置在所述引导板下方的所述固定筒外壁上,所述斜板呈倾斜设置,所述斜板的下端连通设有与所述磨砂槽连通的磨砂排管,所述斜板远离所述固定筒的一侧延伸至所述管体输送带上方,当转轴带动支撑托上的管体进行转动至引导板位置处时,引导板对露出固定筒上端的管体进行限位,当支撑托继续转动时,可带动将该支撑托上的管体挤压掉落至固定筒外侧的斜板上,管体在斜板上倾斜,便于将斜板上管体内的磨砂震落,使得管体整洁,进而管体在斜板上滚动至管体收集盒内进行统一收集,在斜板上掉落的磨砂通过磨砂排管引导至磨砂槽内进行继续循环操作。

10、作为一种优选的实施方式,所述接料板的一端与所述底座本体的上方内侧转动连接,所述接料板的下方通过第二气缸与所述底座本体内壁铰接设置,所述第二气缸的两端分别与所述底座本体和接料板铰接设置,所述接料板上方设有限速条,当管体刚被截断时,第二气缸伸长,带动接料板上移,使得接料板水平,待管体掉落至接料板上后,第二气缸收缩,带动接料板向下倾斜,便于将管体引导至固定筒内进行下一步操作,通过设置的限速条,便于对在接料板上向下滚落的管体进行限速,避免快速冲击至固定筒外部。

11、作为一种优选的实施方式,所述上料机构包括上料板、隔板和上料输送带,所述上料输送带设置在所述底座本体内部上方,所述上料板设置在所述底座本体上方一侧,所述上料板位于所述底座本体内部一侧向下倾斜设置,所述隔板可调节设置在所述上料板的下端,所述隔板的下方通过第三气缸垂直设置在所述底座本体上,所述隔板的一面与所述上料板的下端滑动连接,所述上料输送带上方中心位置处设有防护条,进行上料操作时,可在上料板上均匀设置多个管体,由于上料板倾斜设置,最下方的管体与隔板内侧面紧贴,当上料时,可对第三气缸驱动,带动隔板下移,便于将最下方的管体向下滚动至防护条内侧的上料输送带上,并立即伸长第三气缸,将隔板上移,对相邻的管体进行阻隔,待下一次的上料再重复上述操作,通过设置的上料输送带,将管体移动至夹持机构处对管体进行夹持,并进行后续的切割操作等,通过设置的防护条,便于对管体在上料输送带上的位置进行限位,防止其滚动。

12、与现有技术相比,本发明的优点和积极效果在于,

13、1、本发明通过在调节支架上设置防滑机构,便于在对调节支架的高度调整好后,对调节支架整体进行限位,防止其滑动位移的情况,从而保证了底座本体可始终保持水平状态。

14、2、本发明通过设置的上料机构,对管体进行自动上料,上料时,可对第三气缸驱动,带动隔板下移,便于将最下方的管体向下滚动至防护条内侧的上料输送带上,并立即伸长第三气缸,将隔板上移,对相邻的管体进行阻隔,待下一次的上料再重复上述操作,通过设置的上料输送带,将管体移动至夹持机构处对管体进行夹持,并进行后续的切割操作等,通过设置的防护条,便于对管体在上料输送带上的位置进行限位,防止其滚动。

15、3、本发明通过设置的下料机构,切割掉落的废料和切断的管体掉落至接料板上,通过接料板引导至清理机构内,对管体表面进行清理,同时可对管体在切槽时部分没有被切掉的废料进行冲击掉落,使得废料从管体上实现分离,节省了工作人员人工清理的劳动力。

16、4、本发明通过分料机构和清理机构的配合,便于对管体与废料进行分离后,使得废料进入废料收集盒内进行收集,而管体在清理机构内被清理后通过卸管机构将管体取出,管体通过管体输送带转移至管体收集盒内存储,不仅实现对管体与废料的有效分离,同时便于对管体表面进行直接清洁,消除毛刺的操作,操作简单,便于使用。

- 还没有人留言评论。精彩留言会获得点赞!