一种C型卡圈弹簧自动装配机构的制作方法

本发明涉及一种装配机构,特别涉及一种c型卡圈弹簧自动装配机构。

背景技术:

1、c型卡圈弹簧非常容易相互缠绕,致使产品尺寸易出现拉扯变型导致尺寸超差、客户使用时不方便取用等问题。因此客户要求每一百件产品整齐排列后装配到具有回弹力专用包装管夹上,管夹两端折弯挡边防止运输过程中卡圈弹簧从管夹上脱落,以达到保证弹簧尺寸稳定并方便客户取用的目的。装配过程由人工手动装配,需左手用力将管夹外径收小至小于弹簧簧内径,右手将弹簧一件件往管夹上套入,需要人工计数,数量到达一百件用钳子将管夹两端挡片折弯。由于此产品使用量非常大,每人每班只能装配1万件,需配备多人进行装配,效率低成本高、员工劳动强度大。所以自主设计制作了一种c型卡圈弹簧自动装配机构,提高生产效率、降低人工成本、保证产品交付。

技术实现思路

1、本发明的目的在于提供一种c型卡圈弹簧自动装配机构,以解决上述背景技术中提出的的问题。

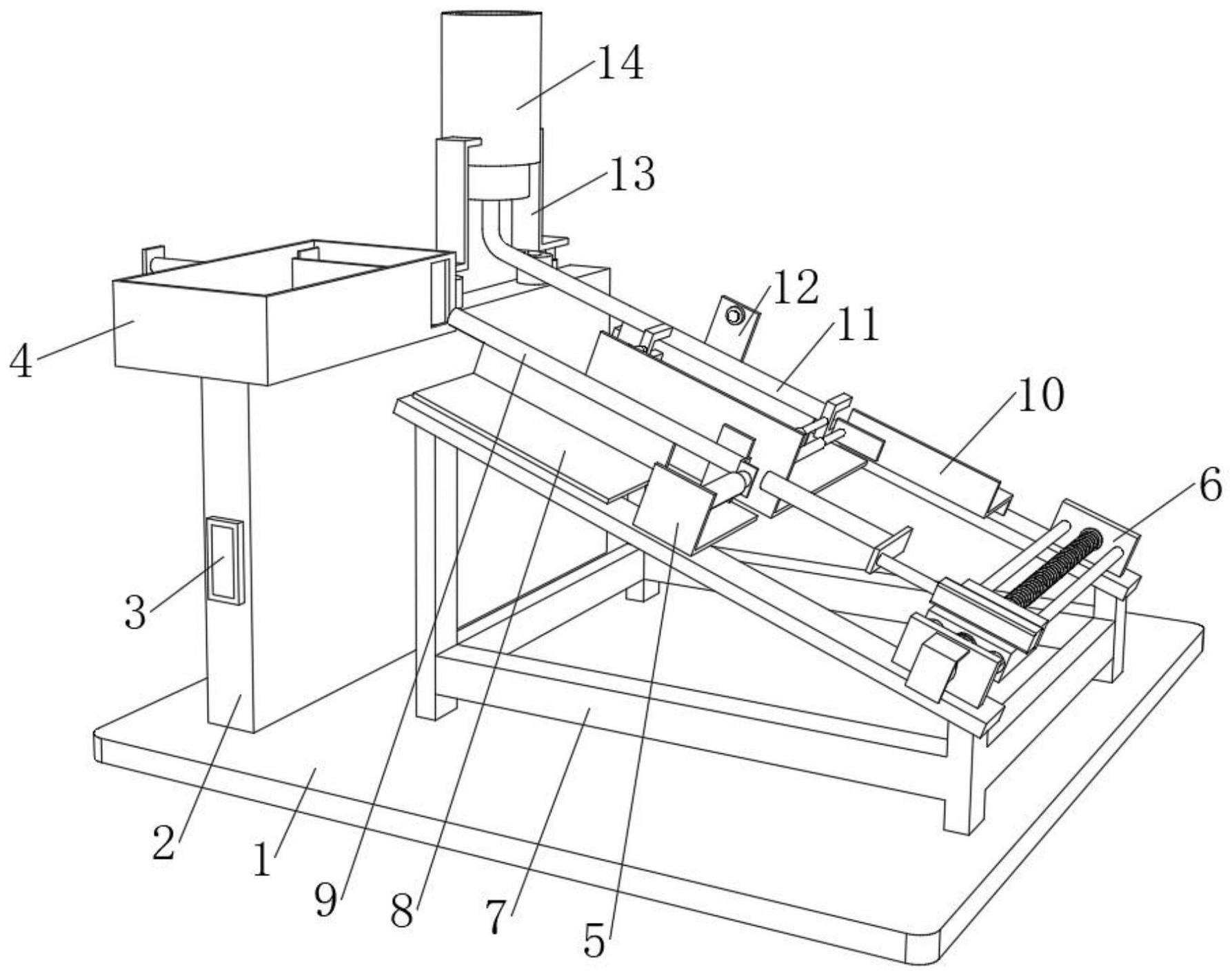

2、为实现上述目的,本发明提供如下技术方案:一种c型卡圈弹簧自动装配机构,包括底座,所述底座上表面左侧与支撑板的底面固定连接,所述支撑板的上表面前侧设置有管夹上料机构,所述支撑板的上表面后侧同时与两个伸缩杆二及两个振动电机的底端固定连接,两个所述伸缩杆二及两个振动电机的上端分别与两个固定板三的底端固定连接,两个所述固定板三的上端均与上料斗的外侧面固定连接,两个所述振动电机的输入端均与plc控制主机的输入端电连接,所述plc控制主机固定连接在支撑板的前侧面上;

3、所述底座的上表面右侧与机架的底端固定连接,所述机架上设置有挡边折弯机构及管夹搬运机构。

4、作为本发明的一种优选技术方案,所述机架的上表面前侧与固定板一的底端固定连接,所述固定板一的上端与管夹导杆的底端固定连接,所述机架的后侧上端同时与限位板、固定板二及固定板四一端固定连接。

5、作为本发明的一种优选技术方案,所述固定板二与固定板四的相对面分别与红外计数器的发射端及接收端固定连接,所述红外计数器与plc控制主机双向电连接,所述固定板四的下侧内侧面与固定板五的底端固定连接,且固定板五的上端与卡圈弹簧导杆的底端固定连接,所述卡圈弹簧导杆的左端与上料斗底端的出料口相对应。

6、作为本发明的一种优选技术方案,所述固定板四的前侧内侧面同时与计数气缸、卡圈弹簧定位气缸及管夹收缩夹紧气缸的前端固定连接,所述计数气缸、卡圈弹簧定位气缸的后端分别与两个限位架固定连接,所述管夹收缩夹紧气缸的后端与压板的前侧面固定连接,所述压板与限位板前后对应放置,所述计数气缸、卡圈弹簧定位气缸的输入端均与plc控制主机的输出端电连接。

7、作为本发明的一种优选技术方案,所述管夹上料机构包括管夹料斗,所述管夹料斗的底面与支撑板上表面固定连接,所述管夹料斗的前侧内侧面同时与两个伸缩杆一的前端固定连接,两个所述伸缩杆一的后端均与送料板的前侧面固定连接,两个所述伸缩杆一上均套接有弹簧,两个所述弹簧的两端分别与管夹料斗的前侧内侧面及送料板的前侧面固定连接,所述管夹料斗的左侧面通过安装座与出料气缸的左端固定连接,所述出料气缸的右端穿过管夹料斗左侧面开设的通孔并且与出料板固定连接,所述管夹料斗的右侧面与出料板、管夹导杆对应开设有出料槽,所述出料气缸的输入端与plc控制主机的输出端电连接。

8、作为本发明的一种优选技术方案,所述挡边折弯机构包括固定架,所述固定架的底面与机架的上表面前侧固定连接,所述固定架的前侧内侧面与折弯气缸的前端固定连接,所述折弯气缸的后端与折弯板固定连接,所述折弯气缸的输入端与plc控制主机的输出端电连接。

9、作为本发明的一种优选技术方案,所述管夹搬运机构包括两个连接板一,两个所述连接板一的底面均与机架的上表面固定连接,两个所述连接架一的中部通过滚动轴承分别与螺杆的两侧光轴活动连接,所述螺杆的前端与电机的输出轴固定连接,所述电机通过安装座与前侧连接板一的前侧面固定连接;

10、所述螺杆螺纹连接在搬运板中部开设在螺孔内,所述搬运板内部还开设有两个套孔分别与两个滑杆滑动连接,两个所述滑杆分别与两个连接板一固定连接,所述搬运板的上表面与搬运气缸的固定端固定连接,所述搬运气缸的伸出端与连接板二的右侧面固定连接,所述连接板二的左侧面与套杆固定连接,所述搬运气缸及电机的输入端均与plc控制主机的输出端电连接。

11、与现有技术相比,本发明的有益效果是:

12、1、本发明装置,完全适合各种规格卡圈弹簧的装配。

13、2、本发明装置采用电子感应开关计量产品单根装配数量,能达到计数精确。

14、3、本发明装置采用plc控制系统,通过plc程序稳定准确的控制各机构部件的协作运行。

15、4、本发明装置已达到全自动化生产,只需要定时往料仓投料即可,单台设备产能是手工装配产能的6倍,一个工人能同时值守多台设备,实现产能飞跃,确包产品能准时交付,为公司节约了大笔人工成本。

技术特征:

1.一种c型卡圈弹簧自动装配机构,包括底座(1),其特征在于:所述底座(1)上表面左侧与支撑板(2)的底面固定连接,所述支撑板(2)的上表面前侧设置有管夹上料机构(4),所述支撑板(2)的上表面后侧同时与两个伸缩杆二(15)及两个振动电机(16)的底端固定连接,两个所述伸缩杆二(15)及两个振动电机(16)的上端分别与两个固定板三(13)的底端固定连接,两个所述固定板三(13)的上端均与上料斗(14)的外侧面固定连接,两个所述振动电机(16)的输入端均与plc控制主机(3)的输入端电连接,所述plc控制主机(3)固定连接在支撑板(2)的前侧面上;

2.根据权利要求1所述的一种c型卡圈弹簧自动装配机构,其特征在于:所述机架(7)的上表面前侧与固定板一(8)的底端固定连接,所述固定板一(8)的上端与管夹导杆(9)的底端固定连接,所述机架(7)的后侧上端同时与限位板(10)、固定板二(12)及固定板四(23)一端固定连接。

3.根据权利要求2所述的一种c型卡圈弹簧自动装配机构,其特征在于:所述固定板二(12)与固定板四(23)的相对面分别与红外计数器(19)的发射端及接收端固定连接,所述红外计数器(19)与plc控制主机(3)双向电连接,所述固定板四(23)的下侧内侧面与固定板五的底端固定连接,且固定板五的上端与卡圈弹簧导杆(11)的底端固定连接,所述卡圈弹簧导杆(11)的左端与上料斗(14)底端的出料口相对应。

4.根据权利要求3所述的一种c型卡圈弹簧自动装配机构,其特征在于:所述固定板四(23)的前侧内侧面同时与计数气缸(18)、卡圈弹簧定位气缸(20)及管夹收缩夹紧气缸(21)的前端固定连接,所述计数气缸(18)、卡圈弹簧定位气缸(20)的后端分别与两个限位架(17)固定连接,所述管夹收缩夹紧气缸(21)的后端与压板(22)的前侧面固定连接,所述压板(22)与限位板(10)前后对应放置,所述计数气缸(18)、卡圈弹簧定位气缸(20)的输入端均与plc控制主机(3)的输出端电连接。

5.根据权利要求1所述的一种c型卡圈弹簧自动装配机构,其特征在于:所述管夹上料机构(4)包括管夹料斗(41),所述管夹料斗(41)的底面与支撑板(2)上表面固定连接,所述管夹料斗(41)的前侧内侧面同时与两个伸缩杆一(43)的前端固定连接,两个所述伸缩杆一(43)的后端均与送料板(44)的前侧面固定连接,两个所述伸缩杆一(43)上均套接有弹簧(42),两个所述弹簧(42)的两端分别与管夹料斗(41)的前侧内侧面及送料板(44)的前侧面固定连接,所述管夹料斗(41)的左侧面通过安装座与出料气缸(46)的左端固定连接,所述出料气缸(46)的右端穿过管夹料斗(41)左侧面开设的通孔并且与出料板(45)固定连接,所述管夹料斗(41)的右侧面与出料板(45)、管夹导杆(9)对应开设有出料槽,所述出料气缸(46)的输入端与plc控制主机(3)的输出端电连接。

6.根据权利要求1所述的一种c型卡圈弹簧自动装配机构,其特征在于:所述挡边折弯机构(5)包括固定架(51),所述固定架(51)的底面与机架(7)的上表面前侧固定连接,所述固定架(51)的前侧内侧面与折弯气缸(52)的前端固定连接,所述折弯气缸(52)的后端与折弯板(53)固定连接,所述折弯气缸(52)的输入端与plc控制主机(3)的输出端电连接。

7.根据权利要求1所述的一种c型卡圈弹簧自动装配机构,其特征在于:所述管夹搬运机构(6)包括两个连接板一(61),两个所述连接板一(61)的底面均与机架(7)的上表面固定连接,两个所述连接架一(61)的中部通过滚动轴承分别与螺杆(63)的两侧光轴活动连接,所述螺杆(63)的前端与电机(66)的输出轴固定连接,所述电机(66)通过安装座与前侧连接板一(61)的前侧面固定连接;

技术总结

本发明公开了一种C型卡圈弹簧自动装配机构,涉及卡圈弹簧生产领域,包括底座,所述底座上表面左侧与支撑板的底面固定连接,所述支撑板的上表面前侧设置有管夹上料机构,所述支撑板的上表面后侧同时与两个伸缩杆二及两个振动电机的底端固定连接,两个所述伸缩杆二及两个振动电机的上端分别与两个固定板三的底端固定连接,两个所述固定板三的上端均与上料斗的外侧面固定连接。本发明装置已达到全自动化生产,只需要定时往料仓投料即可,单台设备产能是手工装配产能的6倍,一个工人能同时值守多台设备,实现产能飞跃,确包产品能准时交付,为公司节约了大笔人工成本。

技术研发人员:袁波,周学松

受保护的技术使用者:重庆中海弹簧有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!