一种用于双注射泵缸体加工的生产设备的制作方法

本发明涉及双注射泵制造,尤其是一种用于双注射泵缸体加工的生产设备。

背景技术:

1、注射泵是一种用于精确控制注入量的注射装置,因此注射缸体前后端直径要保持一致,同时对内径的光洁度有一定要求,而如今对内孔加工一般采用钻头钻取和车床车削,而车床车削只能对长度较小的内孔进行加工,长度过长时车刀的刀臂过长使得对车刀的支撑力不够,在车削的时候容易发生车刀抖动的状况,从而无法保证车削质量。

2、而使用钻头钻取首先无法保证内孔内壁的光洁度,因此需要再钻取完成后,再使用打磨装置对内壁进行打磨,同时钻头过长时也无法保证前后加工件前后两端内劲的一致性。

技术实现思路

1、本发明针对现有技术中的不足,提供了一种用于双注射泵缸体加工的生产设备。

2、为解决上述技术问题,本发明通过下述技术方案得以解决:一种用于双注射泵缸体加工的生产设备,包括车床主体和进刀装置,车床主体上包括有夹持装置、旋转动力头和辅助夹持头,夹持装置设置在旋转动力头上,用于夹持工件,同时旋转动力头用于驱动夹持装置转动,辅助夹持头用于辅助夹持工件,使工件前后两端保持水平,所述进刀装置包括导向装置、驱动装置和移动刀架,驱动装置包括驱动电机、丝杆和安装架,安装架设置在旋转动力头的后方,驱动电机设置在安装架上,丝杆转动设置在安装架上,且与驱动电机连接,驱动电机转动能带动丝杆转动,导向装置包括第一导向杆和第二导向杆,两者的后端均设置在安装架上,且与丝杆平行,两者的后端设置有圆磁块,丝杆前端也转动设置在圆磁块上,且所述丝杆、第一导向杆和第二导向杆均从夹持装置和旋转动力头中空孔洞穿过,所述车床主体前端还设置有环形磁圈,环形磁圈环套在圆磁块上,环形磁圈内圈的磁极与圆磁块上的磁极相同,从而磁力支撑圆磁块,加工件能从环形磁圈与圆磁块的间隙处装载进入至车床内,移动刀架包括移动台,移动台导向滑动设置在第一导向杆和第二导向杆上,且移动台内设置有丝套,通过丝套配合设置在丝杆上,从而使得丝杆转动的时候移动台开始移动,移动台上设置有切削刀和打磨装置,移动台在移动的时候完成对加工件内径的车削和打磨工作。

3、其有益效果在于,设备能对长套管进行加工,在装卸加工件时能快速转入和取出,同时使中间的刀架支撑装置两端均有支撑,使刀架能平稳移动,在提升加工效率的同时保证加工质量,同时对车削好的加工件自动进行打磨处理,使加工出的零件直接符合设计,进一步提升加工效率。

4、上述方案中,优选的,所述切削刀和打磨装置均设置有冷却液喷射头,用于在加工时喷射冷却液,且所述移动台上还设置有收集装置,收集装置包括阻挡罩和多孔辊,多孔辊转动设置在阻挡罩上,且其辊面上开设有多个抽水孔,用于抽取冷却液。

5、上述方案中,优选的,第一导向轴和第二导向轴为中空轴体,两者连接在安装架上的一端分别连接有冷却液箱和抽水泵,第一导向轴和第二导向轴侧面均匀开设有多个通道孔, 通道孔下端与中空腔体连通,通道孔上端为锥度孔,通道孔内滑动设置有钢球,钢球下端设置有第一弹性件,从而使钢球封堵住通道孔,移动台内有设置两个多孔块,位于移动台内的钢球顶触在多孔块上下降,从而通道孔打开,两个多孔块分别与冷却液喷射头和多孔辊连通,使冷却液喷射头可以喷射冷却液,多孔辊可以吸取冷却液。

6、上述方案中,优选的,所述阻挡罩设置有两个,分别用于罩设切削刀和打磨装置,且阻挡罩底部设置有收集腔,收集腔开口处顶触在多孔辊上,多孔辊在设备启动的时候能发生转动,抽水孔将滑落的冷却液抽离。

7、上述方案中,优选的,所述多孔辊辊面上均匀分布有多个电磁铁,且每个电磁铁上设置阴极和阳极,阻挡罩上设置有圆弧形电极接触片,圆弧形电极接触片缺口位置位于收集腔开口上方,在多孔辊转动的时候电磁铁与圆弧形电极接触片接触的位置通电,从而将掉落的切削渣吸附,在转动至圆弧形电极接触片缺口处时,电磁铁断电,切削渣自动掉落至收集腔内。

8、上述方案中,优选的,所述移动台上设置有伸缩装置,切削刀和打磨装置均设置在伸缩装置的伸缩端上。

9、本发明的有益效果是:本发明提供了一种用于双注射泵缸体加工的生产设备,其能快速的对注射泵缸体进行车削作业,在车削时完成对内壁的打磨作业,从而提升加工速度,降低加工成本,同时在加工时能自动收集喷溅的冷却液和车削和打磨的废料,使加工设备始终保持清洁状态,提升操作环境,进一步降低人工清洁的成本,提升加工效率。

技术特征:

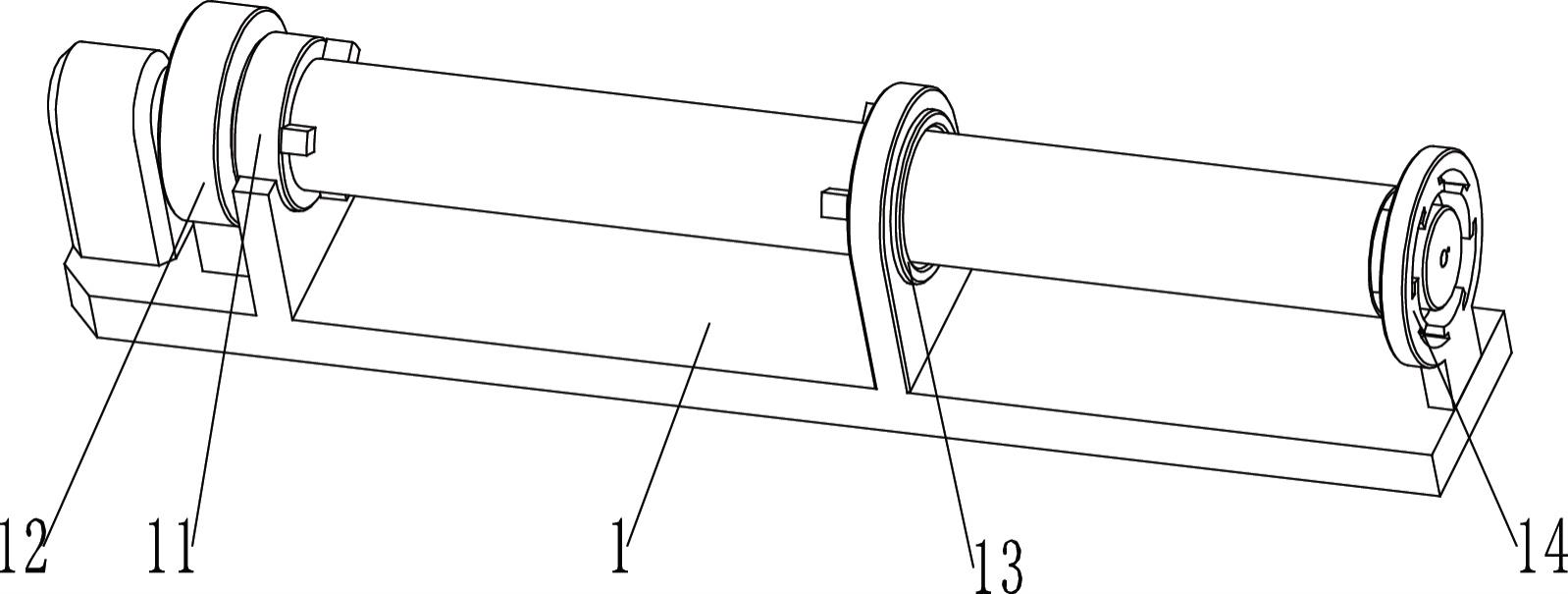

1.一种用于双注射泵缸体加工的生产设备,包括车床主体(1)和进刀装置(2),车床主体(1)上包括有夹持装置(11)、旋转动力头(12)和辅助夹持头(13),夹持装置(11)设置在旋转动力头(12)上,用于夹持工件,同时旋转动力头(12)用于驱动夹持装置(11)转动,辅助夹持头(13)用于辅助夹持工件,使工件前后两端保持水平,其特征在于:所述进刀装置(2)包括导向装置(21)、驱动装置(22)和移动刀架(23),驱动装置(22)包括驱动电机(221)、丝杆(222)和安装架(223),安装架(223)设置在旋转动力头(12)的后方,驱动电机(221)设置在安装架(223)上,丝杆(222)转动设置在安装架(223)上,且与驱动电机(221)连接,驱动电机(221)转动能带动丝杆(222)转动,导向装置(21)包括第一导向杆(211)和第二导向杆(212),两者的后端均设置在安装架(223)上,且与丝杆(222)平行,两者的后端设置有圆磁块(213),丝杆(222)前端也转动设置在圆磁块(213)上,且所述丝杆(222)、第一导向杆(211)和第二导向杆(212)均从夹持装置(11)和旋转动力头(12)中空孔洞穿过;

2.根据权利要求1所述的一种用于双注射泵缸体加工的生产设备,其特征在于:所述切削刀(232)和打磨装置(233)均设置有冷却液喷射头,用于在加工时喷射冷却液,且所述移动台(231)上还设置有收集装置(3),收集装置(3)包括阻挡罩(31)和多孔辊(32),多孔辊(32)转动设置在阻挡罩(31)上,且其辊面上开设有多个抽水孔(322),用于抽取冷却液。

3.根据权利要求2所述的一种用于双注射泵缸体加工的生产设备,其特征在于:第一导向轴(211)和第二导向轴(212)为中空轴体,两者连接在安装架(223)上的一端分别连接有冷却液箱和抽水泵,第一导向轴(211)和第二导向轴(212)侧面均匀开设有多个通道孔(2111), 通道孔(2111)下端与中空腔体连通,通道孔(2111)上端为锥度孔,通道孔(2111)内滑动设置有钢球(2112),钢球(2112)下端设置有第一弹性件(2113),从而使钢球(2112)封堵住通道孔(2111),移动台(231)内有设置两个多孔块(2311),位于移动台(231)内的钢球(2112)顶触在多孔块(2311)上下降,从而通道孔(2111)打开,两个多孔块(2311)分别与冷却液喷射头和多孔辊(32)连通,使冷却液喷射头可以喷射冷却液,多孔辊(32)可以吸取冷却液。

4.根据权利要求2所述的一种用于双注射泵缸体加工的生产设备,其特征在于:所述阻挡罩(31)设置有两个,分别用于罩设切削刀(232)和打磨装置(233),且阻挡罩(31)底部设置有收集腔(311),收集腔(311)开口处顶触在多孔辊(32)上,多孔辊(32)在设备启动的时候能发生转动,抽水孔(322)将滑落的冷却液抽离。

5.根据权利要求1所述的一种用于双注射泵缸体加工的生产设备,其特征在于:所述多孔辊(32)辊面上均匀分布有多个电磁铁(321),且每个电磁铁(321)上设置阴极(3211)和阳极(3212),阻挡罩(31)上设置有圆弧形电极接触片(312),圆弧形电极接触片(312)缺口位置位于收集腔(311)开口上方,在多孔辊(32)转动的时候电磁铁(321)与圆弧形电极接触片(312)接触的位置通电,从而将掉落的切削渣吸附,在转动至圆弧形电极接触片(312)缺口处时,电磁铁(321)断电,切削渣自动掉落至收集腔(311)内。

6.根据权利要求1所述的一种用于双注射泵缸体加工的生产设备,其特征在于:所述移动台(231)上设置有伸缩装置,切削刀(232)和打磨装置(233)均设置在伸缩装置的伸缩端上。

技术总结

本发明公开了一种用于双注射泵缸体加工的生产设备,包括车床主体和进刀装置,车床主体上包括有夹持装置、旋转动力头和辅助夹持头,夹持装置设置在旋转动力头上,用于夹持工件,同时旋转动力头用于驱动夹持装置转动,辅助夹持头用于辅助夹持工件,使工件前后两端保持水平。本发明提供了一种用于双注射泵缸体加工的生产设备,其能快速的对注射泵缸体进行车削作业,在车削时完成对内壁的打磨作业,从而提升加工速度,降低加工成本,同时在加工时能自动收集喷溅的冷却液和车削和打磨的废料,使加工设备始终保持清洁状态,提升操作环境,进一步降低人工清洁的成本,提升加工效率。

技术研发人员:丁明光,丁昊

受保护的技术使用者:上海摩威环境科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!