一种汽车连接板的成型工艺方法及汽车连接板与流程

本发明涉及汽车零部件制造,特别是涉及一种汽车连接板的成型工艺及汽车连接板。

背景技术:

1、目前,车身强度是指在发生碰撞等对车身施加很大外力时车身不容易被损坏的能力。强度不足,会影响汽车的安全性能。所以汽车会在车身总成之间安装连接板用来提高车身强度。连接板使用的材质多为高强度钢340/590dp,340/590dp虽为高强度钢可是成型性能相对较差,以此材质制作的汽车连接板存在成型过程易回弹,连接板圆角周围易开裂,中间连接段易起皱的问题。

2、现有技术中,连接板的制备中并不能很好地排除上述问题。

技术实现思路

1、本发明的目的是:提供一种汽车连接板的成型方法以改善汽车连接板的成型工艺,解决连接板的圆角开裂问题、减轻连接板回弹和起皱状况。

2、为了实现上述目的,本发明采取的技术方案为:

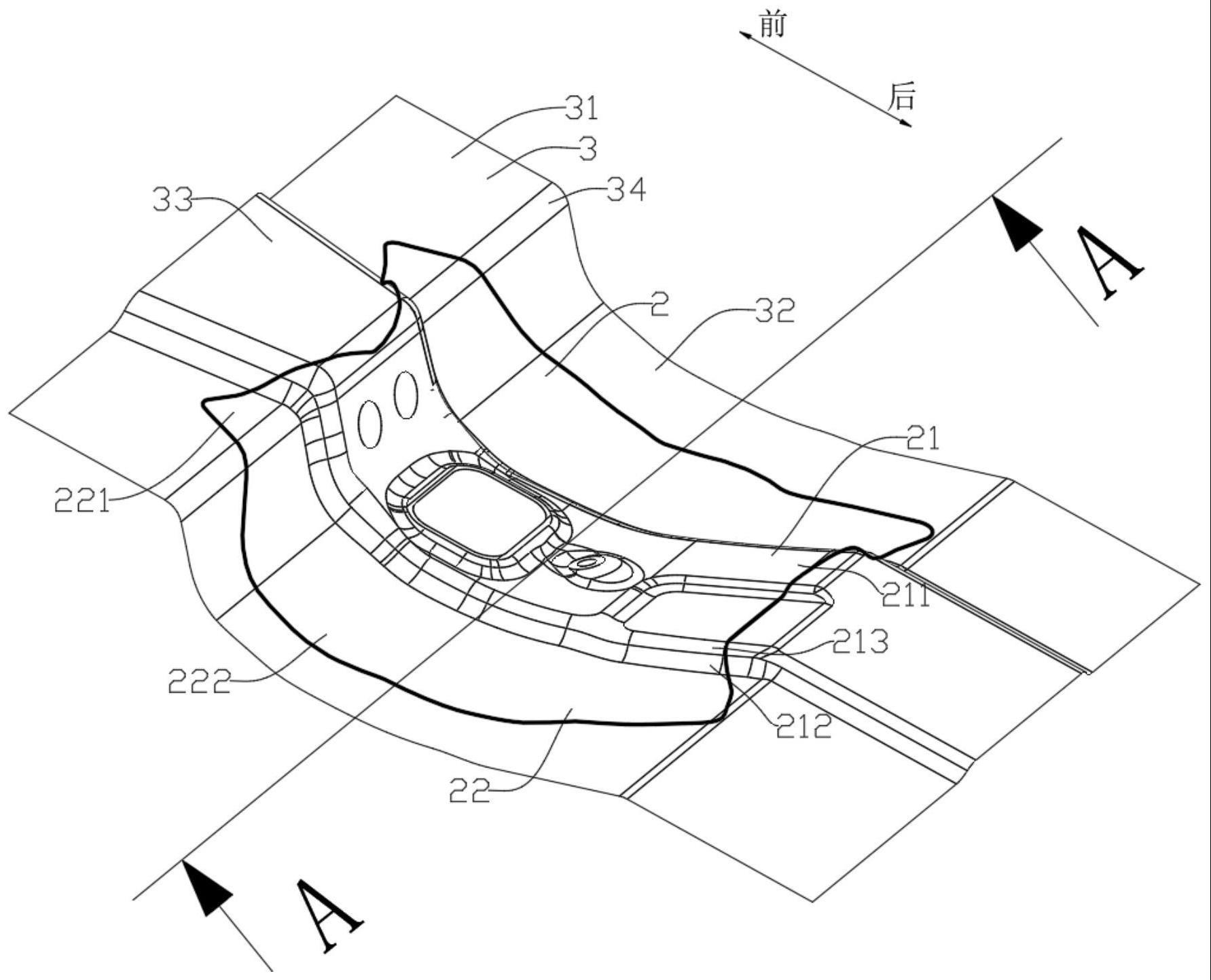

3、第一个方面,本发明提供了一种汽车连接板的成型方法,用于制备汽车连接板,所述汽车连接板包括弯折部及翼缘,所述弯折部包括顶板及分别连接于所述顶板两侧的侧板,所述顶板与所述侧板之间通过拉伸圆角相连,所述拉伸圆角的圆心角为α,沿所述弯折部的侧视方向观察,所述弯折部呈内凹状,所述翼缘分别沿所述侧板的底侧边缘设置,包括以下步骤:

4、s1、预拉伸工艺,利用预拉伸模具将坯料拉伸成预拉伸件,所述预拉伸件包括预拉伸弯折部及预拉伸翼缘,所述预拉伸弯折部包括预拉伸顶板及分别连接于所述预拉伸顶板两侧的预拉伸侧板,所述预拉伸顶板与所述预拉伸侧板之间通过过渡圆角相连,所述过渡圆角的圆心角为α1,且α1<α,沿所述预拉伸弯折部的侧视方向观察,所述预拉伸弯折部呈内凹状,所述预拉伸翼缘分别沿所述预拉伸侧板的底侧边缘设置,所述预拉伸翼缘包括从前至后依次连接的预拉伸端压区及预拉伸侧压区;所述预拉伸模具包括预拉伸凹模,所述预拉伸凹模包括从前至后依次连接的第一工作面及第二工作面,所述第一工作面与所述第二工作面呈平滑过渡,所述预拉伸凹模还包括预拉伸部,所述预拉伸部设于所述第二工作面中部,且所述预拉伸部的前端向前延伸至所述第一工作面上;所述预拉伸弯折部成型于所述预拉伸部上,所述预拉伸端压区成型于所述第一工作面上,所述预拉伸侧压区成型于所述第二工作面上;当完成预拉伸工艺后,所述预拉伸件的前侧缘至少部分未延伸至所述第一工作面;

5、s2、二次拉伸工艺,利用二次拉伸模具将预拉伸件拉伸成二次拉伸件,所述二次拉伸件包括二次拉伸弯折部及二次拉伸翼缘,所述二次拉伸弯折部包括二次拉伸顶板及分别连接于所述二次拉伸顶板两侧的二次拉伸侧板,所述二次拉伸顶板与所述二次拉伸侧板之间为所述拉伸圆角,沿所述二次拉伸弯折部的侧视方向观察,所述二次拉伸弯折部呈内凹状,所述二次拉伸翼缘分别沿所述二次拉伸侧板的底侧边缘设置,所述预拉伸翼缘包括从前至后依次连接的二次拉伸端压区及二次拉伸侧压区;所述二次拉伸模具包括二次拉伸凹模,所述二次拉伸凹模包括从前至后依次连接的第三工作面及第四工作面,所述第三工作面和所述第四工作面呈平滑过渡,所述二次拉伸凹模还包括二次拉伸部,所述二次拉伸部设于所述第四工作面中部,且所述二次拉伸部的前端向前延伸至所述第三工作面上;所述二次拉伸弯折部成型于所述二次拉伸部上,所述二次拉伸端压区成型于所述第三工作面上,所述二次拉伸侧压区成型于所述第四工作面上;当完成二次拉伸工艺后,所述预拉伸弯折部通过二次拉伸成型为二次拉伸弯折部,所述二次拉伸弯折部为所述汽车连接板的所述弯折部,所述预拉伸翼缘成型为所述二次拉伸翼缘;

6、s3、切边,将所述二次拉伸件中的所述二次拉伸端压区裁切掉。

7、进一步地,在步骤s1中,沿所述预拉伸件的任一横截面观察,所述预拉伸弯折部的高度为h1,沿所述二次拉伸件的任一横截面观察,所述二次拉伸弯折部的高度为h2,h1<h2。

8、更进一步地,h2=15~20h1。

9、进一步地,在步骤s1中,α1=0.5~0.75α。

10、进一步地,在步骤s1中,所述第一工作面为平面,所述第二工作面与所述第一工作面相连的位置的切线方向与所述第一工作面之间的夹角为120°~160°;所述第三工作面为平面,所述第四工作面与所述第三工作面相连的位置的切线方向与所述第四工作面之间的夹角为120°~160°。

11、进一步地,在步骤s1中,所述坯料包括本体及端角部,所述预拉伸端压区通过所述端角部在所述预拉伸模具中成型。

12、进一步地,在步骤s1中,所述第一工作面与所述第二工作面之间连接有预拉伸模具圆角;所述第三工作面与所述第四工作面之间连接有二次拉伸模具圆角。

13、进一步地,所述预拉伸模具圆角和所述二次拉伸模具圆角所对应的半径均大于10cm。

14、进一步地,当完成二次拉伸工艺后,所述二次拉伸端压区沿前后方向的延伸长度为8~15cm。

15、第二个方面,本发明提供了一种汽车连接板,采用第一方面汽车连接板的成型方法制备而成。

16、本发明实施例一种汽车连接板的成型方法及汽车连接板与现有技术相比,其有益效果在于:通过预拉伸工艺先对汽车连接板进行预成型使过渡圆角硬化,再通过二次拉伸成型拉伸圆角,减轻汽车连接板的回弹问题;在预拉伸和二次拉伸的模具中分别设置两个工作面,两个工作面相接处呈较大夹角,双工作面触料减轻拉伸过程中的起皱现象;在预拉伸时预拉伸翼缘包覆第一模具圆角,预拉伸件中部不完全包覆第一模具圆角,便于余料沿两个端压区方向流动,解决端压区变薄问题从而改善端压区的开裂、起皱问题。

技术特征:

1.一种汽车连接板的成型方法,用于制备汽车连接板,所述汽车连接板包括弯折部及翼缘,所述弯折部包括顶板及分别连接于所述顶板两侧的侧板,所述顶板与所述侧板之间通过拉伸圆角相连,所述拉伸圆角的圆心角为α,沿所述弯折部的侧视方向观察,所述弯折部呈内凹状,所述翼缘分别沿所述侧板的底侧边缘设置,其特征在于,包括以下步骤:

2.根据权利要求1所述的汽车连接板的成型方法,其特征在于:在步骤s1中,沿所述预拉伸件的任一横截面观察,所述预拉伸弯折部的高度为h1,沿所述二次拉伸件的任一横截面观察,所述二次拉伸弯折部的高度为h2,h1<h2。

3.根据权利要求2所述的汽车连接板的成型方法,其特征在于:h2=15~20h1。

4.根据权利要求1所述的汽车连接板的成型方法,其特征在于:在步骤s1中,α1=0.5~0.75α。

5.根据权利要求1所述的汽车连接板的成型方法,其特征在于:在步骤s1中,所述第一工作面为平面,所述第二工作面与所述第一工作面相连的位置的切线方向与所述第一工作面之间的夹角为120°~160°;所述第三工作面为平面,所述第四工作面与所述第三工作面相连的位置的切线方向与所述第四工作面之间的夹角为120°~160°。

6.根据权利要求1所述的汽车连接板的成型方法,其特征在于:在步骤s1中,所述坯料包括本体及端角部,所述预拉伸端压区通过所述端角部在所述预拉伸模具中成型。

7.根据权利要求1所述的汽车连接板的成型方法,其特征在于:在步骤s1中,所述第一工作面与所述第二工作面之间连接有预拉伸模具圆角;所述第三工作面与所述第四工作面之间连接有二次拉伸模具圆角。

8.根据权利要求7所述的汽车连接板的成型方法,其特征在于:所述预拉伸模具圆角和所述二次拉伸模具圆角所对应的半径均大于10cm。

9.根据权利要求7所述的汽车连接板的成型方法,其特征在于:当完成二次拉伸工艺后,所述二次拉伸端压区沿前后方向的延伸长度为8~15cm。

10.一种汽车连接板,其特征在于:采用如权利要求1-9任一项所述的汽车连接板的成型方法制备而成。

技术总结

本发明涉及汽车零部件制造技术领域,公开了一种汽车连接板的成型方法及汽车连接板,所述汽车连接板包括弯折部及翼缘,汽车连接板的成型方法包括:S1、预拉伸工艺,利用预拉伸模具将坯料拉伸成预拉伸件,所述预拉伸件包括预拉伸弯折部及预拉伸翼缘;S2、二次拉伸工艺,利用二次拉伸模具将预拉伸件拉伸成二次拉伸件,所述二次拉伸件包括二次拉伸弯折部及二次拉伸翼缘;S3、切边,将所述二次拉伸件中的所述二次拉伸端压区裁切掉。本发明提供一种汽车连接板的成型方法及汽车连接板以改善汽车连接板的成型工艺流程,解决连接板的圆角开裂问题、减轻连接板回弹和起皱状况。

技术研发人员:贾庚凤,廖勇,吕玉朗,祁富钧,梁耀雄,黄永俊,韦旺华,周平,曾章豪,陆海东

受保护的技术使用者:东风柳州汽车有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!