一种彩钢板成型的辊轧设备的制作方法

本发明涉及彩钢板成型设备领域,具体是涉及一种彩钢板成型的辊轧设备。

背景技术:

1、彩钢是指彩涂钢板或彩钢瓦,彩涂钢板是一种带有有机涂层的钢板,具有耐蚀性好,色彩鲜艳,外观美观,加工成型方便及具有钢板原有的强度等优点而且成本较低等特点。彩涂钢板广泛用于建筑家电和交通运输等行业,对于建筑业主要用于钢结构厂房、机场、库房和冷冻等工业及商业建筑的屋顶墙面和门等,民用建筑采用彩钢板的较少;其中,现在的彩钢主要有墙壁型和屋檐型两种,墙壁型彩钢一般是整体呈波浪状设置,因此一般采用辊压的方式进行生产。

2、中国专利cn208303578u公开了一种彩钢瓦成型机,包括机架,机架上安装有多道轧辊组,轧辊组间相互配合形成有输送轨道,位于输送轨道输出端的机架上安装有剪切机构,剪切机构包括两根滑杆,滑杆间可滑动的套设有剪裁刀,滑杆顶部安装有液压油缸,液压油缸通过油缸杆与剪裁刀连接,在剪裁刀的刀口边沿凸出设有若干个刀片,每道轧辊组包括若干个并列设置的上轧辊以及位于上轧辊下方若干个与上轧辊一一对应的下轧辊,每道轧辊组中的上轧辊穿设有一根主动轴。

3、该设备在能够解决现有技术中彩钢板裁切效率低,且彩钢板上波形峰易在剪切时发生加压变形的问题,但与现有技术相同的是,在针对不同波形峰的彩钢板加工时需要更换对应形状的下轧辊和上轧辊,操作较为复杂。

技术实现思路

1、针对上述问题,有必要针对现有技术问题,提供一种彩钢板成型的辊轧设备。

2、为解决现有技术问题,本发明采用的技术方案为:

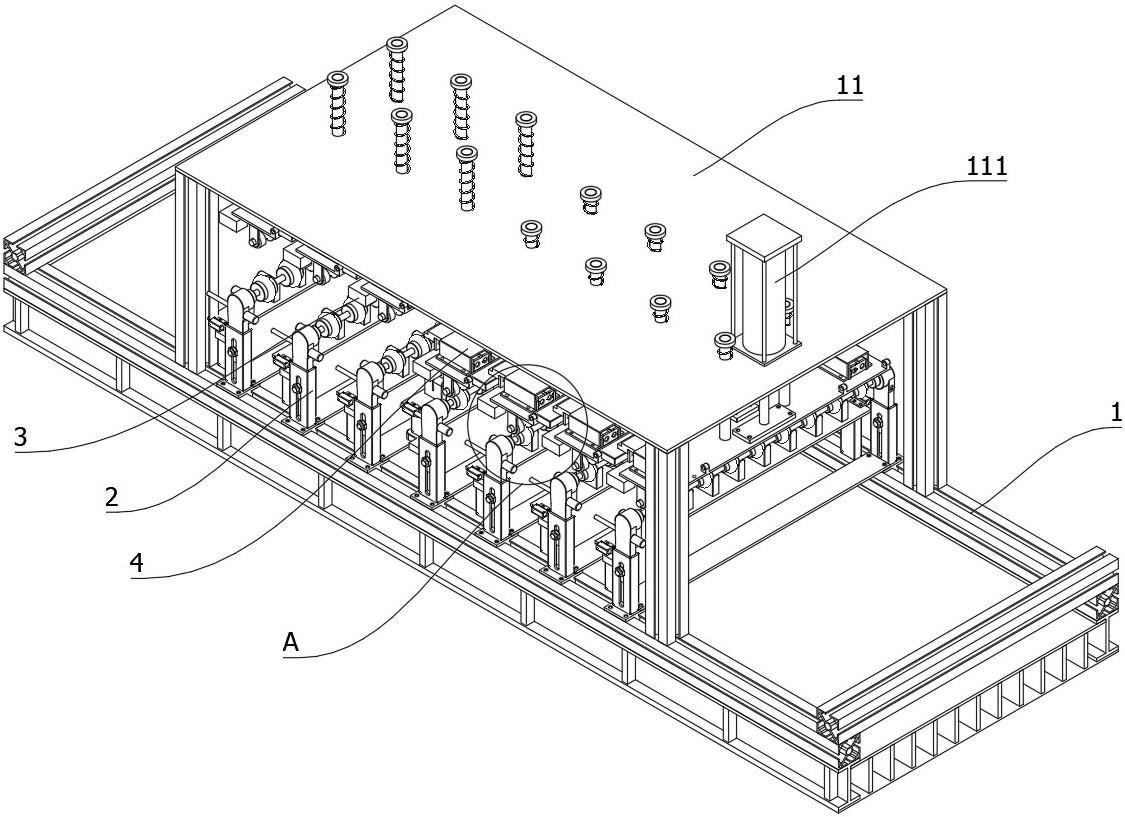

3、一种彩钢板成型的辊轧设备,包括机架,以及安装在机架上的若干组辊轧组,辊轧组沿彩钢板输送路线等间距分布,辊轧组包括下轧辊和上轧辊,下轧辊上设置有若干个成型柱,上轧辊上设置有与成型柱对应的成型套筒,成型柱和成型套筒轴线垂直于辊轧组排列方向的水平方向设置,成型柱和成型套筒沿成型柱轴线方向等间距分布,彩钢板经过成型柱和成型套筒之间辊压成型,辊轧组的成型柱的直径和宽度由机架的进料端向出料端逐渐增大,每组辊轧组的成型柱的上表面保持同一水平面上,每组辊轧组的成型套筒具有与成型柱相同尺寸的形状;每组辊轧组朝向机架出料端的一侧设置有切割组件,切割组件对彩钢瓦进行切割。

4、优选的,所述下轧辊插装在滑动座上,滑动座滑动安装在底座上,滑动座在底座上沿竖直方向移动;底座固定安装在机架上,底座上设置有锁定单元,锁定单元用于锁定滑动座的高度位置。

5、优选的,所述切割组件包括上压块和下定型块,上压块在下定型块上方上下往复移动对经过下定型块的彩钢板进行切割;下定型块位于下轧辊出料端的一侧,下定型块具有与成型柱大小相同的横截面;上压块下方具有与下定型块相同的压槽,上压块下方还设置有切割刀,切割刀沿下轧辊轴线延伸;所述下定型块上侧设置有刀槽,刀槽位于切割刀下方,刀槽沿切割刀长度方向延伸。

6、优选的,每组辊轧组的上轧辊插装在移动座的底部,所述移动座通过上侧设置的至少两个导向杆插装在机架顶部的顶板上,移动座沿竖直方向滑动改变上轧辊和下轧辊的间距;切割组件的上压块固定连接第二直线驱动器的工作端,第二直线驱动器用于驱动切割刀在竖直方向往复移动,第二直线驱动器固定安装在移动座的一侧。

7、优选的,所述导向杆的顶端同轴设置有限位环,导向杆上套设有弹簧,弹簧弹性连接顶板顶端和限位环下侧,弹簧施加移动座上移的弹力。

8、优选的,所述顶板上固定安装有第一直线驱动器,第一直线驱动器的工作端设置在竖直方向移动,第一直线驱动器的工作端固定连接最靠近机架进料端的第一个移动座;移动座上方朝向进料端的一侧铰接安装有连接块,连接块的旋转轴平行于下轧辊的轴线,连接块的底部贴合移动座的上表面;移动座上方朝向出料端的一侧设置有按压块,按压块固定连接第三直线驱动器的工作端,第三直线驱动器固定安装在移动座上,第三直线驱动器的下表面与水平状态下的连接块上表面平齐,第三直线驱动器用于驱动按压块朝向连接块水平移动。

9、优选的,移动座上侧固定安装有压板,第三直线驱动器在压板中限位滑动。

10、优选的,所述下定型块底部设置有底板,底板底部两侧设置有竖直向下延伸的导向块;所述底座上设置有套筒,导向块插装在套筒中,下定型块沿导向块轴线方向移动。

11、优选的,所述底板的两侧分别设置有插装座,插装座的轴线垂直于下轧辊的轴线水平设置;所述辊轧组的滑动座上设置有平行于插装座的定位孔,定位孔和插装座处于同一直线上时,下定型块和下轧辊的成型柱上表面平齐;插销杆插装在定位孔和插装座中固定下定型块的位置。

12、本发明相比较于现有技术的有益效果是:

13、其一,本发明中彩钢板通过多组辊轧组的下轧辊和上轧辊辊轧成型,成型柱的直径与宽度自机架的进料端向出料端逐渐变大,因此,当彩钢板从机架的输送端开始依次经过辊轧组时,彩钢板逐渐弯曲成型,成型的彩钢板弧度逐渐增大,从而减轻波形峰一次成型时的压力。

14、其二,本发明中每组辊轧组输出端一侧均设置有一组切割组件,切割组件可以在波形峰逐渐成型的过程中,对任意尺寸的彩钢瓦进行剪切,工作人员仅需启动满足加工尺寸的辊轧组的一侧的切割组件即可,在针对不同型号的彩钢板进行加工时,无需更换对应的不同型号的彩钢板相对应的下轧辊和上轧辊,且切割组件切割时对彩钢板的切割部位进行按压,防止变形。

15、其三,本发明中辊轧组的上轧辊和切割组件的上压块均安装在移动座上,每个移动座朝向进料端的一侧设置的连接块在正常状态下旋转至贴合移动座上表面的水平状态,工作人员在根据所需加工的彩钢板波形峰尺寸确定所需的最大尺寸的辊轧组后,可以将该辊轧组朝向输出端一侧的移动座上的连接块翻转,随后第一直线驱动器驱动移动座下移时,该辊轧组上方的移动座的按压块下移不会与连接块接触,因此不会驱动后续的移动座下移,从而确定切割组件的切割位置,操作简单快捷。

技术特征:

1.一种彩钢板成型的辊轧设备,包括机架(1),以及安装在机架(1)上的若干组辊轧组(2),辊轧组(2)沿彩钢板输送路线等间距分布,辊轧组(2)包括下轧辊(21)和上轧辊(22),下轧辊(21)上设置有若干个成型柱(211),上轧辊(22)上设置有与成型柱(211)对应的成型套筒(221),成型柱(211)和成型套筒(221)轴线垂直于辊轧组(2)排列方向的水平方向设置,成型柱(211)和成型套筒(221)沿成型柱(211)轴线方向等间距分布,彩钢板经过成型柱(211)和成型套筒(221)之间辊压成型,其特征在于,辊轧组(2)的成型柱(211)的直径和宽度由机架(1)的进料端向出料端逐渐增大,每组辊轧组(2)的成型柱(211)的上表面保持同一水平面上,每组辊轧组(2)的成型套筒(221)具有与成型柱(211)相同尺寸的形状;

2.根据权利要求1所述的一种彩钢板成型的辊轧设备,其特征在于,所述下轧辊(21)插装在滑动座(212)上,滑动座(212)滑动安装在底座(213)上,滑动座(212)在底座(213)上沿竖直方向移动;

3.根据权利要求2所述的一种彩钢板成型的辊轧设备,其特征在于,所述切割组件(3)包括上压块(31)和下定型块(32),上压块(31)在下定型块(32)上方上下往复移动对经过下定型块(32)的彩钢板进行切割;

4.根据权利要求3所述的一种彩钢板成型的辊轧设备,其特征在于,每组辊轧组(2)的上轧辊(22)插装在移动座(4)的底部,所述移动座(4)通过上侧设置的至少两个导向杆(41)插装在机架(1)顶部的顶板(11)上,移动座(4)沿竖直方向滑动改变上轧辊(22)和下轧辊(21)的间距;

5.根据权利要求4所述的一种彩钢板成型的辊轧设备,其特征在于,所述导向杆(41)的顶端同轴设置有限位环(411),导向杆(41)上套设有弹簧(412),弹簧(412)弹性连接顶板(11)顶端和限位环(411)下侧,弹簧(412)施加移动座(4)上移的弹力。

6.根据权利要求5所述的一种彩钢板成型的辊轧设备,其特征在于,所述顶板(11)上固定安装有第一直线驱动器(111),第一直线驱动器(111)的工作端设置在竖直方向移动,第一直线驱动器(111)的工作端固定连接最靠近机架(1)进料端的第一个移动座(4);

7.根据权利要求6所述的一种彩钢板成型的辊轧设备,其特征在于,移动座(4)上侧固定安装有压板(432),第三直线驱动器(431)在压板(432)中限位滑动。

8.根据权利要求3所述的一种彩钢板成型的辊轧设备,其特征在于,所述下定型块(32)底部设置有底板(322),底板(322)底部两侧设置有竖直向下延伸的导向块(323);

9.根据权利要求8所述的一种彩钢板成型的辊轧设备,其特征在于,所述底板(322)的两侧分别设置有插装座(324),插装座(324)的轴线垂直于下轧辊(21)的轴线水平设置;

技术总结

本发明涉及彩钢板成型设备领域,具体是涉及一种彩钢板成型的辊轧设备,包括机架,以及安装在机架上的若干组辊轧组,辊轧组沿彩钢板输送路线等间距分布,辊轧组包括下轧辊和上轧辊,下轧辊上设置有若干个成型柱,上轧辊上设置有与成型柱对应的成型套筒,彩钢板经过成型柱和成型套筒之间辊压成型,每组辊轧组朝向机架出料端的一侧设置有切割组件,切割组件对彩钢瓦进行切割。本技术方案通过多组辊轧组的下轧辊和上轧辊辊轧成型,成型柱的直径与宽度自机架的进料端向出料端逐渐变大,因此,当彩钢板从机架的输送端开始依次经过辊轧组时,彩钢板逐渐弯曲成型,成型的彩钢板弧度逐渐增大,减轻波形峰一次成型时的压力。

技术研发人员:沈志龙,沈志强,刘勇,魏熠

受保护的技术使用者:淄博龙冠建材有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!