一种激光蚀刻设备电气控制系统的制作方法

本发明涉及激光蚀刻电气控制,特别涉及一种激光蚀刻设备电气控制系统。

背景技术:

1、传统的蚀刻设备多采用机械方式进行加工,存在加工精度低、加工速度慢、生产成本高等问题。随着激光技术的不断发展,激光蚀刻技术被越来越广泛地应用于各种材料的加工中。

2、激光蚀刻是涵盖各种打标和浅雕工艺的一个广义术语。它用于各种各样的物品上,如汽车部件、医疗器械、酒桶、微电子元件和墓碑等。激光蚀刻是在各种材料上形成可见标记或图案的一种方法。激光蚀刻的基本原理是将高光束质量的小功率激光(一般为紫外线激光、光纤激光)聚焦在极小的光点上,在焦点上形成高功率密度,使材料瞬间蒸发,形成孔、槽、槽,形成极小的功率密度。激光微纳切割、切割、腐蚀、钻孔等工艺。以激光非接触方式加工,高柔性、高速、无噪声、热影响区小、可聚焦至激光波长级的极小光斑等,在打眼、划片、刻蚀、切割尺寸精度和加工质量方面,尤其是与某些材料(例如聚酰亚胺)相互作用属于“光化学作用”的“冷加工”,可获得无碳化效果的“冷加工”。

3、但是,现有的激光加工手段仍然处于加工领域的初级阶段,仍然使用着传统加工手段的定位方式,例如现有公开的专利cn108838513a仍然通过计算机控制的传感器定位对激光加工过程进行三维坐标建模,利用计算机处理转换坐标来对加工的航空发动机叶片进行定位,定位精度随传感器的优劣而定,而传感器故障的情况下也不能及时发现。

技术实现思路

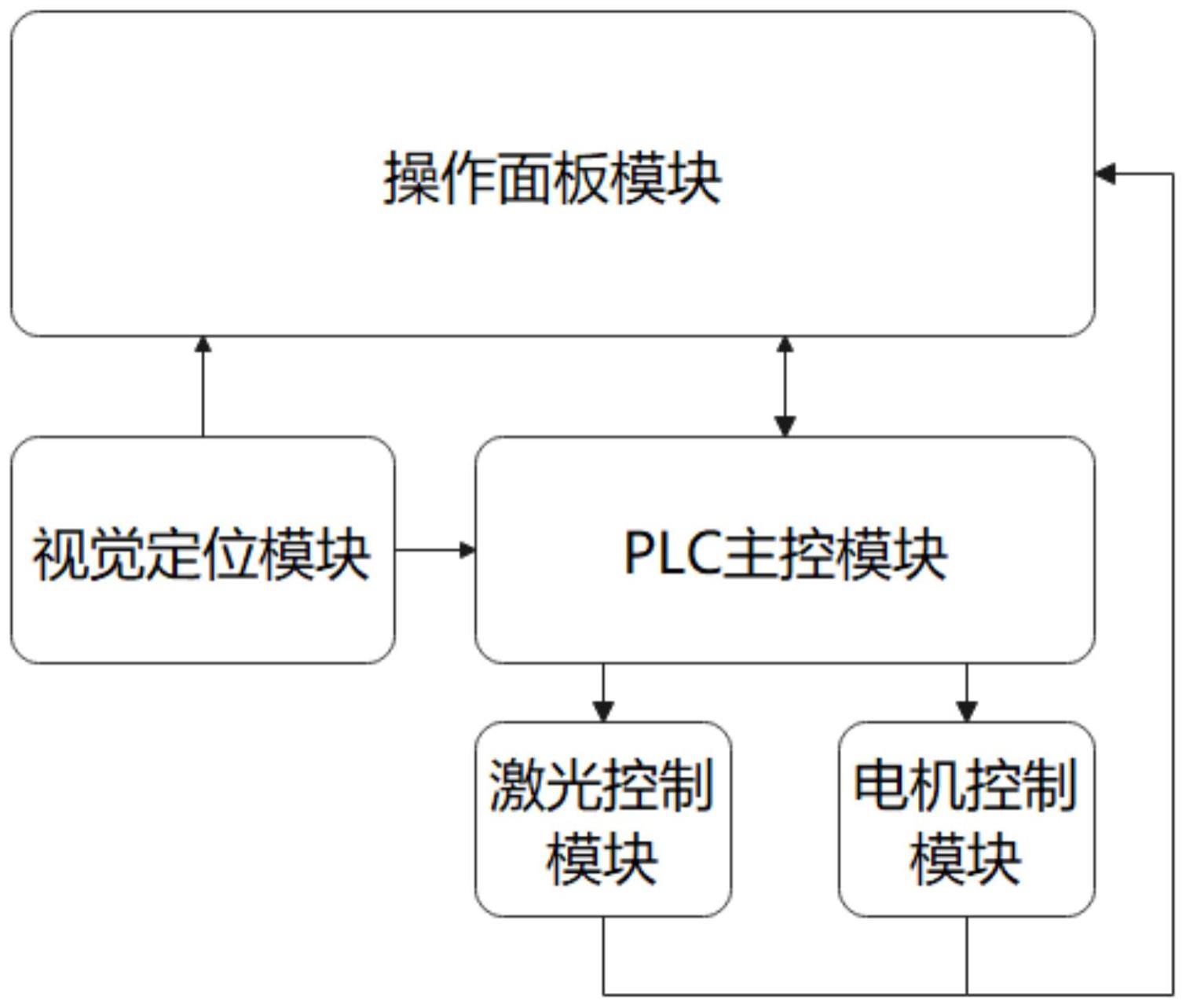

1、本发明提供一种激光蚀刻设备电气控制系统,能够通过视觉定位模块对加工平台进行图像识别并根据图像识别结果对激光加工头的位置进行定位以及复位调整工作,实现对激光控制模块和电机控制模块的同时序下的同时控制,从而有效提高了激光蚀刻设备的加工精确度。

2、本发明提供的一种激光蚀刻设备电气控制系统,包括:

3、操作面板模块,用于获取用户的参数设置指令和操作控制指令并获取激光蚀刻设备上的监测数据进行展示;

4、视觉定位模块,用于对加工平台进行图像识别并根据图像识别结果对激光加工头的位置进行定位以及复位调整工作;

5、plc主控模块,用于根据参数设置指令、操作控制指令、监测数据生成第一工作指令和第二工作指令并分别下发给激光控制模块和电机控制模块;

6、激光控制模块,用于根据第一工作指令控制激光组件进行加工工作;

7、电机控制模块,用于根据第二工作指令控制电机组件进行加工工作。

8、优选的,操作面板模块包括:

9、数据存储单元,用于获取并存储用户输入的加工文件、参数设置指令以及操作控制指令;

10、数据监测单元,用于获取激光蚀刻设备上的监测数据;其中,监测数据包括激光蚀刻设备运行轨迹、功率、工作进度以及加工参数数据;

11、数据展示单元,用于根据用户的操作控制指令通过显示器对监测数据进行展示。

12、优选的,视觉定位模块包括:

13、第一获取单元,用于控制激光加工头进行复位并在复位后对加工平台进行预设的功率下的照射,通过设置在激光加工头上的摄像头获取加工平台上的第一类图像;

14、激光定位单元,用于对第一类图像进行分析,确定第一类图像上所存在的激光反射点以及预设的多个用于进行定位的参考点;

15、第二获取单元,用于控制激光加工头分别对多个参考点的位置进行照射,并通过设置在激光加工头上的摄像头获取多个第二类图像;

16、反馈调整单元,用于分别确定每一个第二类图像中激光反射点与照射目标的参考点的第一位移矢量,并对多个第一位移矢量进行统计,根据统计结果确定激光加工头在空间坐标系中与标准坐标之间的第二位移矢量,并利用第二位移矢量对激光加工头的位置进行调整。

17、优选的,对多个第一位移矢量进行统计,根据统计结果确定激光加工头在空间坐标系中与标准坐标之间的第二位移矢量包括:

18、确定每一个位移矢量在三维空间中所对应的三种位移分量,并对多个第一位移矢量所对应的三种位移分量分别进行统计,计算多个第一位移矢量所对应的任意一种位移分量的方差;

19、当任意一种位移分量的方差小于预设的方差阈值时,确定该种位移分量不存在位移尺度误差;

20、当确定该种位移分量的方差小于预设的方差阈值时,确定该种位移分量的位移分量均值,并同时利用三种位移分量的位移分量均值确定激光加工头在空间坐标系中与标准坐标之间的第二位移矢量。

21、优选的,当任意一种位移分量的方差大于或等于预设的方差阈值时,确定该种位移分量存在位移尺度误差,并执行以下步骤:

22、确定该种位移分量所对应的空间轴向,并控制激光加工头进行该空间轴向上的位移与照射工作,同时通过设置在激光加工头上的摄像头获取加工平台上的第三类图像;

23、对第三类图像进行分析,确定激光加工头在复位后的复位位置与该空间轴向上进行位移测试的目标位置之间的测试距离,并确定第三类图像中激光反射点与目标位置之间的距离偏差;

24、按照测试距离的大小对所有第三类图像中的距离偏差进行排序,并计算测试距离与距离偏差之间的比值;

25、对多个比值进行排序分析,并基于预设的波动系数判断是否存在阶跃点;

26、当确定存在阶跃点时,则确定该阶跃点所对应的第三类图像中激光加工头的位置存在移动故障,并发出第一类报警;

27、当不存在比值阶跃点时,则根据多个比值的均值对激光加工头在该种位移分量所对应的空间轴向上的位移尺度进行缩放调整。

28、优选的,plc主控模块包括:

29、数据管理单元,用于临时存储参数设置指令、操作控制指令以及监测数据;

30、执行单元,用于根据参数设置指令对激光蚀刻设备进行对应的调参工作,并在调参工作完成后对操作控制指令进行解析得到解析结果;

31、第一工作指令生成单元,用于根据解析结果确定任意时序阶段下激光功率、发散角、中心波长、谱线宽度、功率波动、脉冲宽度以及光斑大小信息,并生成第一工作指令;

32、第二工作指令生成单元,用于根据解析结果确定任意时序阶段下工件夹持设备以及激光加工头控制设备在三维空间中各个自由度的直线运动矢量以及角度运动矢量,并生成第二工作指令。

33、优选的,plc主控模块还包括反馈调整单元,反馈调整单元执行以下操作:

34、根据监测数据确定激光蚀刻设备的运行轨迹、功率、工作进度以及加工参数数据;

35、根据激光蚀刻设备的工作进度以及运行轨迹确定预设的每个工作进度下所对应的激光蚀刻设备的加工位置、功率以及加工参数;

36、将监测数据中的加工位置、功率以及加工参数按照工作进度分别与预设的每个工作进度下所对应的激光蚀刻设备的加工位置、功率以及加工参数分别进行对比得到对比结果;

37、根据对比结果分别生成第三工作指令以及第四工作指令,并分别将第三工作指令以及第四工作指令发送给激光控制模块和电机控制模块。

38、优选的,电机控制模块包括:

39、第二工作指令解析单元,用于对第二工作指令进行解析,确定任意时序阶段下工件夹持设备以及激光加工头控制设备在三维空间中各个自由度的直线运动矢量以及角度运动矢量;

40、第一电机管理单元,用于确定任意时序阶段下工件夹持设备内任意一个第一类电机工作过程中对工件夹持设备在三维空间中所对应运动的自由度类型,并根据自由度类型确定该第一类电机所对应的直线运动矢量或者角度运动矢量,最后根据该第一类电机预设的实际参数对直线运动矢量或者角度运动矢量进行换算,从而确定该第一类电机在该时序阶段下的角速度以及角位移;

41、第二电机管理单元,用于确定任意时序阶段下激光加工头控制设备内任意一个第二类电机工作过程中对激光加工头控制设备在三维空间中所对应运动的自由度类型,并根据自由度类型确定该第二类电机所对应的直线运动矢量或者角度运动矢量,最后根据该第二类电机预设的实际参数对直线运动矢量或者角度运动矢量进行换算,从而确定该第二类电机在该时序阶段下的角速度以及角位移。

42、优选的,电机控制模块还包括统筹控制单元,统筹控制单元用于通过预设的时序管理器分别向第一电机管理单元以及第二电机管理单元同时发送脉冲信号,第一电机管理单元以及第二电机管理单元在接收到统筹控制单元所发送的脉冲信号后,根据电机在各个时序阶段下的角速度以及角位移分别对多个电机进行控制。

43、优选的,还包括材料管理模块,材料管理模块执行以下操作:

44、步骤s1、根据用户输入的参数设置指令确定加工工件的材料类型,并确定为该材料类型预设的加工功率、加工时间以及加工深度对照表格;

45、步骤s2、基于操作控制指令确定对应的加工图案,并确定每个加工点的加工深度要求;

46、步骤s3、基于每个加工点的加工深度要求,基于该材料类型预设的加工功率、加工时间以及加工深度对照表格确定对应的加工功率以及加工时间。

47、本发明至少取得了以下有益效果:,

48、1、能够通过视觉定位模块对加工平台进行图像识别并根据图像识别结果对激光加工头的位置进行定位以及复位调整工作,有效防止因激光加工头定位不准确或者复位位置故障导致加工工作异常。

49、2、实现对激光控制模块和电机控制模块的同时序下的同时控制,使激光控制模块和电机控制模块产生的不良故障不会相互影响,从而提高激光蚀刻的加工精度;激光控制模块根据第一工作指令控制激光组件进行加工工作。

50、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

51、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!