一种高精度航空发动机叶片加工机床排屑机构的制作方法

本技术涉及数控机床,尤其是涉及一种高精度航空发动机叶片加工机床排屑机构。

背景技术:

1、航空发动机叶片的外形复杂,且加工精度要求高,因而航空发动机叶片的加工通常在五轴联动机床中进行。五轴联动机床是一种高端的数控机床,五轴联动是指在一台机床上至少有五个坐标轴,即三个直线坐标和两个旋转坐标,因而五轴联动机床加工效率和精度高,工件一次装夹即可完成多个面的加工,配备高档的数控系统则可对复杂的空间曲面进行高精度加工,从而加工出符合精度要求的航空叶片

2、五轴联动机床通常配备有排屑机,排屑机主要用于收集机床产生的各种金属和非金属碎屑。排屑机包括输送带和设置于输送带末端的收集车,输送带设置于机床内侧的底部,收集车设置于机床的外侧。机床加工中产生的碎屑落至输送带上,输送带可将碎屑输送至收集车中,从而完成排屑过程,避免碎屑在机床内堆积,保证机床的正常运转。

3、对于上述中的相关技术,机床加工中,一部分碎屑直接落至机床底部的输送带上,还有一部分碎屑落至机床的床身和工作台表面上,机床加工结束后,需要操作人员手持毛刷将床身和工作台表面上的碎屑刷下;由于工作台上往往安装有刀具或夹具,因而工作台表面并不是规则的平面,清理过程不方便,且刚工作完的机床内的刀具表面温度较高,操作人员手持毛刷清理时容易误碰导致烫伤。

技术实现思路

1、为了使得机床的工作台表面上的碎屑更容易清理,本技术提供一种高精度航空发动机叶片加工机床排屑机构。

2、本技术提供的一种高精度航空发动机叶片加工机床排屑机构采用如下的技术方案:

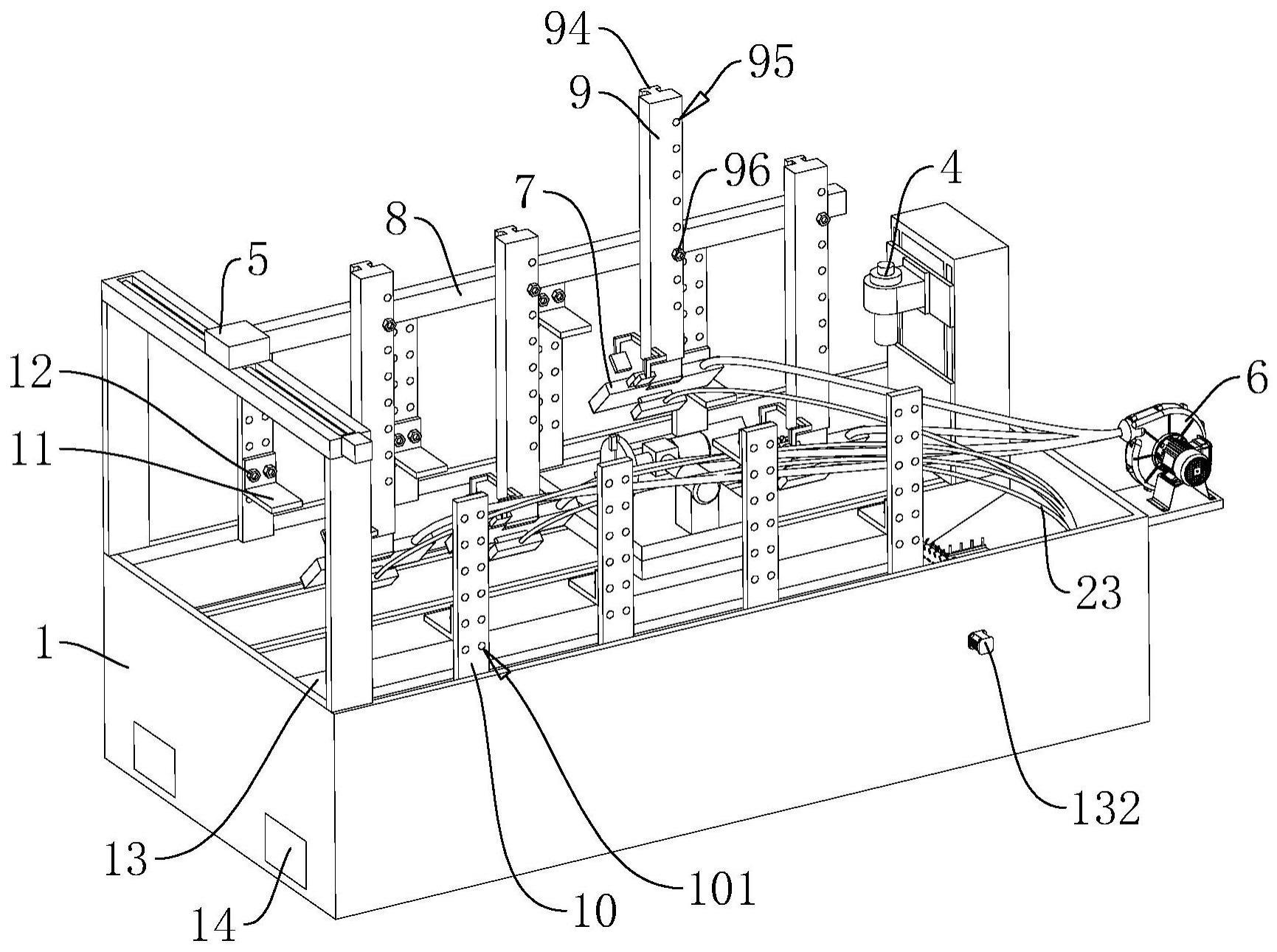

3、一种高精度航空发动机叶片加工机床排屑机构,设置于机床内部,所述机床包括基座和设置于基座内的床身,所述排屑机构包括设置于基座上的直线驱动件和送风件、设置于直线驱动件输出端的支杆以及设置于支杆上的排风筒,所述直线驱动件的输出端的移动方向与床身宽度方向平行,所述支杆沿床身长度方向设置,所述排风筒位于床身的顶侧,所述排风筒的出风口朝向床身,所述排风筒远离出风口的一端与送风件的输出端相连通。

4、通过采用上述技术方案,直线驱动件驱动排风筒往复移动,排风筒可向床身和工作台的表面吹风,从而将床身和工作台表面上的碎屑吹落,避免碎屑在工作台表面上堆积,因而碎屑的清理过程更加简便,且不需要操作人员和工作台表面接触,因而降低了工作人员清理时被烫伤的可能,更加安全。

5、可选的,所述支杆上沿长度方向间隔设置有多个连接块,所述排风筒设有多个,每个所述连接块上各连接有一个排风筒,所述连接块沿床身的高度方向滑动设置于支杆上,所述连接块上穿设有用于固定连接块的锁紧螺栓。

6、通过采用上述技术方案,由于排风筒设有多个,因而每个排风筒的出风口均较小,使得风力更加集中,更容易将碎屑吹下,排屑效果更好;连接块能够调节排风筒沿床身高度方向上的位置,因而可根据床身的工作台表面的实际情况调节各连接块的位置,在保证吹风效果的同时,使得排风筒移动时可进行避让,避免排风筒和工作台表面上的夹具或刀具发生碰撞,有助于排屑过程顺利进行。

7、可选的,所述排风筒转动设置于连接块上,所述排风筒的转动轴线与支杆平行,所述连接块上于排风筒的两侧分别设置有第一磁铁和第二磁铁,所述排风筒上设置有锁定磁铁,当所述排风筒向两侧转动时,所述第一磁铁和第二磁铁能够分别与锁定磁铁相吸合,所述基座上于床身宽度方向的两端均设置有推动件,当所述排风筒移动至推动件一侧时,所述推动件用于推动排风筒转动。

8、通过采用上述技术方案,常态下,排风筒上的锁定磁铁与第一磁铁或第二磁铁吸合,因而排风筒处于倾斜状态,有助于增强排风筒的吹风效果,使得碎屑更容易被吹走;当排风筒移动至基座的一端后,推动件推动排风筒转动,使得排风筒转换至另一倾斜状态后再反向移动,因而可使得排风筒的出风口始终朝着排风筒的移动方向倾斜,有助于保证吹风效果。

9、可选的,所述基座内于床身的至少一侧设置有输送带,所述输送带沿床身的长度方向设置,所述基座内于输送带的输送末端设置有收集箱。

10、通过采用上述技术方案,从床身和工作台表面上落下的碎屑会落至输送带上,输送带可将碎屑输送至收集箱中,便于将碎屑集中后统一清理。

11、可选的,所述输送带的两侧以及所述输送带远离收集箱的一端均设置有导向板,所述导向板从远离输送带的一侧至靠近输送带的一侧呈倾斜向下设置。

12、通过采用上述技术方案,导向板的设置可避免碎屑落至输送带的两侧,使得碎屑均可落入输送带的表面上或是直接落入收集箱中,因而可降低碎屑堆积在输送带底部的基座上的可能,从而减少对基座的清理。

13、可选的,所述基座内设置有擦拭组件,所述擦拭组件包括第一动力件、滚筒和第一刷毛,所述第一动力件设置于输送带靠近收集箱的一端,所述滚筒转动设置于输送带靠近收集箱的一端,且与所述第一动力件传动连接,所述滚筒的轴线和输送带的宽度方向平行,所述第一刷毛设置于滚筒上且靠近输送带一侧的第一刷毛与输送带表面抵接。

14、通过采用上述技术方案,第一动力件驱动滚筒转动,滚筒上的第一刷毛可对输送带的表面进行清理,将粘附在输送带表面上的碎屑和冷却液清理至收集箱中,从而降低粘附在输送带表面上的碎屑移动至输送带的底部后掉落至基座上的可能。

15、可选的,所述输送带的其中一带轮的一侧连接有电机,所述第一动力件包括同轴连接于电机输出轴上的主动齿轮和同轴连接于滚筒上的从动齿轮,所述从动齿轮与主动齿轮相啮合。

16、通过采用上述技术方案,电机带动输送带运转时可通过主动齿轮和从动齿轮的配合带动滚筒转动,从而对输送带的表面进行清理,因而不需设置额外的动力源,有助于节能和降低成本。

17、可选的,所述收集箱的开口处设置有滤网,所述收集箱外设置有泵体,所述泵体的进液口与收集箱内部相连通,所述基座内于收集箱的一侧设置有集屑盒,所述滤网的顶部设置有清理组件,所述清理组件包括第二动力件、传送带和刷板,所述第二动力件设置于输送带靠近收集箱的一端,所述传送带与第二动力件传动连接,所述传送带的输送末端位于集屑盒的顶部,所述刷板设置于传送带的带面上,所述传送带靠近滤网一侧的刷板与滤网抵接。

18、通过采用上述技术方案,滤网和泵体的设置使得落至收集箱内的冷却液经过滤后可循环使用,可减少冷却液的浪费,降低使用成本;工作时,第二动力件带动传送带运转,传送带上的刷板随着传送带的运转进行移动,故传送带底部的刷板可不断将落至滤网表面上的碎屑刷至集屑盒中,避免碎屑堆积在滤网上导致滤网的过滤效果减弱。

19、可选的,所述输送带的其中一带轮的一侧连接有电机,所述第二动力件包括同轴连接于电机输出轴上的主动锥齿轮和同轴连接于传送带的其中一带轮上的从动锥齿轮,所述主动锥齿轮和从动锥齿轮相啮合。

20、通过采用上述技术方案,输送带运转时,可通过主动锥齿轮和从动锥直轮的配合带动传送带运转,因而不需要额外的动力源,有助于节能和降低成本。

21、可选的,所述排风筒上设置有喷淋管,所述喷淋管和排风筒的开口朝向相同,所述喷淋管远离开口的一端与泵体的出液口相连通。

22、通过采用上述技术方案,排风筒向床身表面吹风时,喷淋管可向床身表面喷淋冷却液,从而进一步对床身和工作台表面上的碎屑进行清理,有助于增强清理效果,保证机床的顺利运转。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.机床工作结束后,直线驱动件驱动排风筒进行往复移动,排风筒向床身和工作台表面上吹风,从而将床身和工作台表面上的碎屑吹落,使得机床下次加工能够顺利进行,因而碎屑的清理过程更加简便。

25、2.排风筒移动时,排风筒的出风口倾斜向下朝向床身,因而排风筒更容易将工作台表面上的碎屑吹下,有助于增强对碎屑的清理效果。

26、3.输送带运转时,电机通过主动齿轮和从动齿轮的配合带动滚筒转动,滚筒带动第一刷毛转动,第一刷毛可将粘附于输送带表面上的碎屑清理至收集箱中,从而降低碎屑随着输送带落至基座底部的可能,定期清空收集箱即可,因而更加方便。

27、4.输送带运转时,电机通过主动锥齿轮和从动锥齿轮的配合带动传送带运转,传送带则带动刷板运动,刷板可将堆积在滤网上的碎屑刷至集屑盒中,从而保证滤网的畅通,有助于保证滤网的过滤效果。

- 还没有人留言评论。精彩留言会获得点赞!