一种异形薄壁深腔铝合金零件精密制造装备及方法

本发明涉及铝合金精密制造,具体而言,尤其涉及一种异形薄壁深腔铝合金零件精密制造装备及方法。

背景技术:

1、复杂形状铝合金零件的成型是金属材料加工领域的一项难题,本发明所述异形薄壁深腔铝合金零件为一种应用于海洋装备上射流机构的关键零部件。其形状复杂,具有薄壁、深腔、小半径圆角等多个难加工特征,壁厚仅有1~3mm,型腔深度达150~200mm,其内腔圆角半径r0.6mm,外壁圆角半径r0.15mm。该零件加工要求苛刻,内外壁表面粗糙度需达到ra1.6以下才能满足要求,且需要大批量生产,每年需生产10万个以上。

2、基于以上问题,采用传统机械加工方法加工该零件,会带来加工成本高、加工时间长、费用昂贵、难以实现批量化生产等问题。由于该零件纵向长度大,如果采用拉伸成型方法,成型过程中易出现表面撕裂,导致废品率高。如果采用挤压成型方法,其模具设计困难。模具加工成本高,且由于零件形状原因,生产的几何废料损失大,成品率低。因此,急需一种低成本、高质量、高效率的薄壁异形深腔铝合金零件制造方法及装备。

技术实现思路

1、根据上述提出的技术问题,而提供一种异形薄壁深腔铝合金零件精密制造装备及方法。

2、本发明采用的技术手段如下:

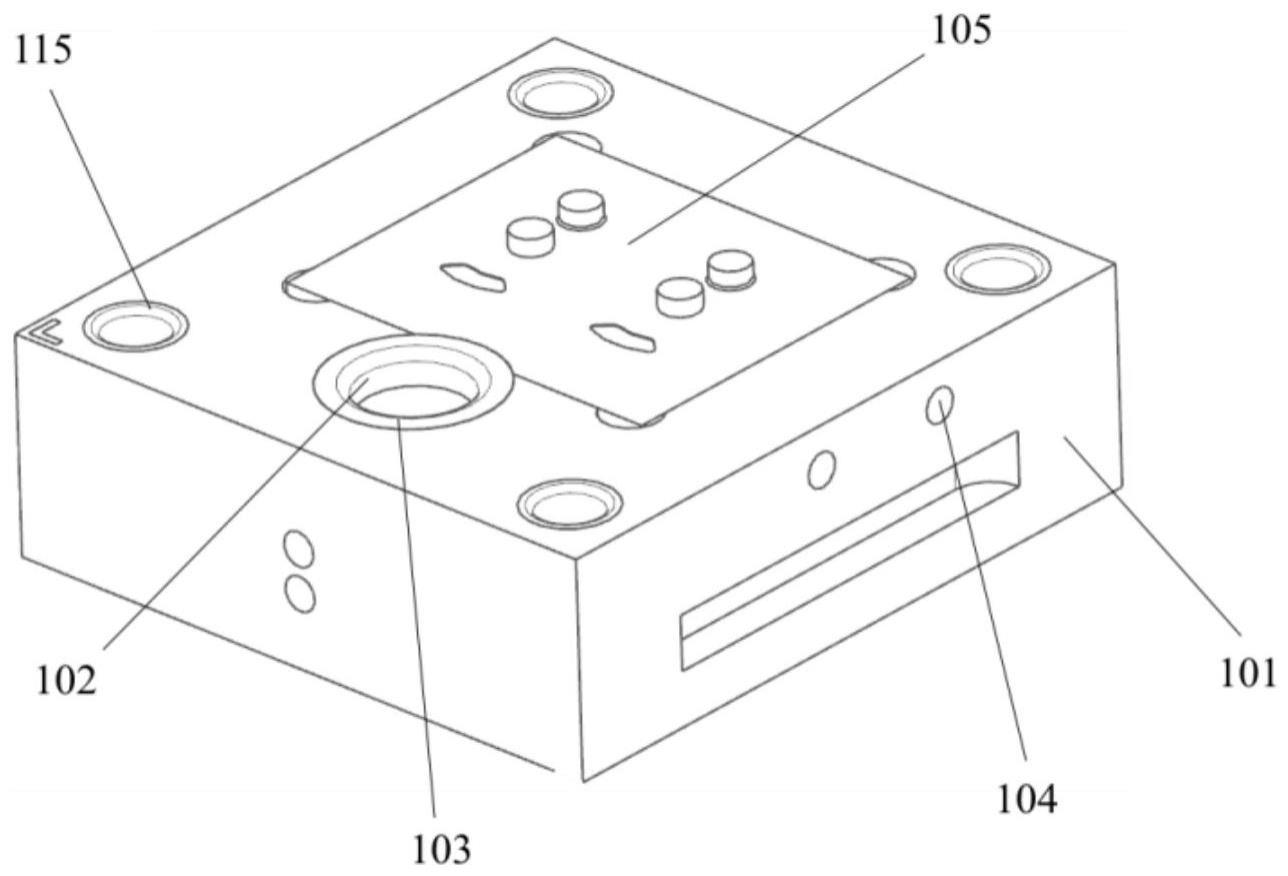

3、一种异形薄壁深腔铝合金零件精密制造装备,包括:

4、压力铸造模具,用于零件毛坯成型,

5、多工位铝合金零件螺纹加工装备,用于零件的螺纹孔的加工,

6、化学机械抛光设备,用于零件表面抛光,

7、所述压力铸造模具,包括定模和动模,

8、所述定模包括定模模体和设置在其上的直浇道、小型芯、定模冷却水路和导套,所述直浇道上设有浇口套,所述小型芯可拆卸地设置于定模模体中央,所述小型芯用于零件盲孔与螺纹底孔的成型,

9、所述动模包括动模模体和设置在其上的型腔体、动模冷却水路、导柱和推出机构,所述型腔体上设有主型芯和分流柱,所述型腔体上布置有横浇道和溢流槽,所述主型芯用于零件深腔的成型,所述的定模和动模通过定模上的导套和动模上的导柱实现开模与合模,将压力铸造模具安装至标准压力铸造机上,将熔融铝合金以高速压射入型腔内,成型开模后由推出机构将产品从模具中推出,基于导套和导柱,保证动、定模在安装和合模时的正确位置。

10、进一步地,所述推出机构包括设置在型腔体上的推杆,以及设置于型腔体主体部下方的推板,推板与型腔体主体部之间通过缓冲弹簧相连。所述的推出机构采用推板加多根台肩形式的圆形截面推杆的形式,推杆的直径根据不同的设置部位选用不同的直径,利用压缩弹簧作为缓冲,实现铸件顺利脱模。

11、进一步地,所述铝合金零件螺纹加工装备,包括动力机构、气动夹具盘、丝杠、刀具,所述的动力机构包括伺服电机、主传动轴、刀具传动轴、齿形带带轮和齿形带,所述的动力机构配有多个刀具传动轴,能够安装多把刀具,所述的主传动轴通过齿形带驱动一个刀具传动轴,后续的刀具传动轴与前一个刀具传动轴通过齿形带连接,所述的气动夹具盘包括气缸、导柱、限位块和夹具抓手,所述的夹具抓手包括左抓手和右抓手,用于夹持零件,所述丝杠与气动夹具盘上的螺孔连接,由传动机构的传动轴驱动,用于使气动夹具盘沿丝杠轴向做进给运动,同时刀具做周向转动,完成攻丝作业。所述铝合金零件螺纹加工装备的气动夹具使用串联结构,多个左抓手与多个右抓手分别安装在两根导柱上,两个气缸带动两根导柱运动,所有的左抓手向右运动,所有的右抓手向左运动,可以一次性装夹多个待加工零件。所述的夹具抓手上装有橡胶弹性保护条,抓手合拢时,抓手内表面与零件外表面完全贴合,保证装夹可靠,且不会对零件造成损伤。

12、进一步地,所述化学机械抛光设备包括底座、气动夹具装置、运动机构和抛光液管理模块,所述的底座包括外腔、内芯和底板,所述的外腔顶部和底部连接有金属管道,用于抛光液的供给和回收,所述的外腔内壁和内芯外壁粘贴有抛光垫,所述的运动机构包括伺服电机、齿轮齿条箱,所述的伺服电机驱动齿轮齿条箱中的齿轮正反转动,齿条通过螺母与气动夹具装置连接,用于带动气动夹具装置上下运动,使零件表面与底座上的抛光垫往复相对运动,所述的抛光液管理模块包括齿轮泵、电磁阀和电磁阀控制模块,用于管理抛光液的供给、更换和回收。

13、进一步地,型腔体加工有两个型腔,横浇道的形状为t形横浇道,可将熔融铝合金同时导入两个型腔中,一次成型两个零件。

14、进一步地,所述的丝杠与所加工的螺纹选用同样的螺距,保证刀具周向运动与气动夹具盘轴向运动配合顺利,完成攻丝作业。

15、进一步地,所述化学机械抛光设备所采用的抛光液根据表面抛光的不同阶段,选用不同粒径的氧化铝、氧化硅、氧化铈、氧化锆磨料中的一种或两种,用苹果酸、柠檬酸、烟酸、单宁酸等绿色环保成分调节抛光液至酸性环境,并含有氧化剂、金属表面活性剂、络合剂成分。

16、进一步地,所述的抛光垫为弹性柔软丝绒抛光垫,内芯与外腔上抛光垫之间的距离略小于零件壁厚,保证抛光过程中抛光垫与零件之间有一定压力。

17、进一步地,所述电磁阀控制模块能够控制多个电磁阀的相互配合,在一个工序完成后,使底座内抛光液在重力作用下排出,再注入清水冲洗,实现多个抛光阶段自动化切换。

18、本发明还提供了一种异形薄壁深腔铝合金零件精密制造方法,包括如下步骤:

19、步骤1、零件毛坯成型:将压力铸造模具安装在标准压力铸造机上,定模模体和动模模体通过导柱和导套在压力铸造机的辅助下实现合模,熔融铝合金经在压力铸造机的辅助下摄入直浇道,再经过分流柱和横浇道,进入型腔中,同时定模冷却水路和动模冷却水路中通入冷却液,成型完毕后,定模模体和动模模体分离,推板推动推杆,将铸件从型腔中推出,操作工在机械手或工业机器人的辅助下将铸件取下;

20、零件螺纹孔加工:一次性将多个零件毛坯放在铝合金零件螺纹加工装备的夹具抓手上,气缸中通入压缩空气,工件一次性装夹完毕,伺服电机正转,经过传动箱,带动刀具转动,同时驱动丝杠转动,丝杠转动带动气动夹具做刀具轴向进给运动,伺服电机反转,刀具从螺纹孔中退出,重复多次后,完成螺纹孔加工;

21、零件表面抛光:一次性将多个零件毛坯放在化学机械抛光设备的夹具抓手上,气缸中通入压缩空气,工件一次性装夹完毕,电磁阀控制磨料抛光液流经上金属管道,注入外腔和内芯之间的空隙中,注满抛光液后,伺服电机正反转动,通过齿轮齿条箱带动气动夹具做上下往复运动,进行第一步抛光工序,抛光10到15分钟后,电磁阀控制磨料抛光液经下金属管道流出,上金属管道向外腔和内芯之间的空隙中注入清水进行冲洗,冲洗完毕再注入磨料抛光液,伺服电机开动,进行第二步抛光工序,抛光10到15分钟,排出,根据抛光要求,进行多次不同规格的磨料抛光液抛光,直至达到抛光要求。

22、较现有技术相比,本发明具有以下优点:

23、1、异形薄壁深腔铝合金零件压力铸造模具,可一次性快速成型零多个零件毛坯,产品力学性能好,表面质量高,解决了该类零件成型废料损失大,成品率低的问题。

24、2、多工位铝合金零件螺纹加工装备,装备结构简单,可一次性装夹多个待加工零件,快速完成螺纹加工,解决了该类零件机械加工装夹困难,加工效率低的问题。

25、3、绿色环保抛光液,使用食用果酸等绿色环保成分,在可以保证抛光效果的前提下,有效降低废液处理成本和排放污染。

26、4、化学机械抛光装备,可一次性装夹多个待加工零件,零件与抛光垫大面积接触,抛光效率高,抛光液供给、排出和清洗自动化控制,解决了该类零件大批量生产困难的问题。

- 还没有人留言评论。精彩留言会获得点赞!