一种热轧带钢夹送辊压力自动清零控制方法与流程

本发明涉及冶金工业,具体涉及一种热轧带钢夹送辊压力自动清零控制方法。

背景技术:

1、夹送辊由上下两个辊子组成,夹住从精轧机出来的带钢,利用异径辊的错位布置迫使带钢头部产生较大的弯曲,引导到卷筒上进行卷取,并在带钢入卷筒后与卷筒之间形成张力,便于带钢更好的缠绕在卷筒上,同时,当带钢尾部离开精轧机后,夹送辊压紧带钢使带钢仍保持一定的张力,可以保证尾部带钢也能顺利的完成卷取工作。

2、目前,夹送辊常见的结构类型为牌坊结构。牌坊结构比较简单,一般没有顶升平衡缸,只有两个提升缸从上把夹送辊提着。如果考虑夹送辊刚度,夹送辊辊缝零时,上下夹送辊应该完全压靠,并产生一定的压力,压力为正值。夹送辊初始辊缝设定时,上下辊的物理位置是分离的,提升缸只向上提着上辊,压力就是个负值,负值大小取决于上夹送辊的辊重及残余压力大小。初始辊缝比实际带钢厚度小,所以夹送辊咬钢后实际辊缝变大。位置控制要保持位置不变,这时提升缸就要往下压产生正压力。卷取机咬钢后,夹送辊从位置控制模式转化为压力模式,使夹送辊压力维持在一个设定的正压力上。因为初始辊缝设定时,夹送辊压力为负值,所以此时夹送辊维持的设定的正压力,要小于夹送辊实际压力,即夹送辊实际压力大于设定值,导致夹送辊压力过大。

3、运转时,若夹送辊实际压力大,易出现粘钢、龟裂和磨损等问题导致失效,降低夹送辊使用寿命,造成带钢表面产生诸如压痕、辊印、边浪、中浪等质量问题;同时若带钢本身存在较大浪形时,夹送辊采用大压力会引起带钢跑偏,导致带钢卷取后出现错边问题。若夹送辊采用小压力,上述问题能够得到有效缓解;但小压力模式下,夹送辊易与带钢打滑,导致夹送辊速度失真,引发带钢跟踪误差;同时,小压力模式下,夹送辊自重及残余压力的影响放大,导致夹送辊对压力变化灵敏度下降,增加夹送辊产生头部物料误判、夹送辊尾部抛钢误判等风险。

4、现有技术针对夹送辊压力清零或小压力控制相关方法有:

5、(1)论文“热轧带钢卷取机夹送辊压力自动控制系统研究”提供了一种夹送辊小压力控制方法,该方法在带钢头部采用大压力控制,卷取机咬钢后将夹送辊压力设定为小压力(5kn),精轧抛钢前夹送辊恢复大压力控制;方法可避免夹送辊大压力使带钢表面产生粗晶等质量问题,并且夹送辊投入小压力控制功能后减小了夹送辊辊面与带钢表面的摩擦,有效延长夹送辊的更换周期、提高夹送辊的使用寿命,降低热轧吨钢成本。上述方法直接采用系统设置小压力的过程,未考虑夹送辊重力及残余压力,一般情况下,夹送辊残余压力也超过5kn,即如此小的压力可能导致夹送辊无法压住带钢。

6、(2)专利申请201310136684.3公开一种热轧卷取机夹送辊的标定方法,其标定过程中,上下夹送辊实际辊缝值为20mm时,对夹送辊压力进行清零,解决上下夹送辊并未贴合而存在压力的问题。同理,论文“卷取机夹送辊安装调整对夹送辊工作压力的影响”中对夹送辊标定的方法,也采用了上下夹送辊实际辊缝值为20mm时,对夹送辊压力进行清零,解决夹送辊两侧压力偏差对夹送辊及带钢不利影响的技术构思。已知在实际的带钢轧制生产过程带钢厚度存在变化,不同厚度带钢夹送辊设定辊缝值不一样,若设定辊缝值20mm时夹送辊压力为零,由于系统可能存在残余压力,所以并不能保证其余设定辊缝位置夹送辊压力也为零。

7、综上所述,现有技术中对夹送辊压力清零均在标定过程中某一辊缝定值下进行,生产过程中不再进行清零;由于系统可能存在残余压力,所以并不能保证其余设定辊缝位置夹送辊压力也为零,并且随着时间的推移,夹送辊压力零位可能发生变化。

技术实现思路

1、本发明目的在于提供一种热轧带钢夹送辊压力自动清零控制方法,本发明解决夹送辊辊缝初始设定时,牌坊结构夹送辊压力为负值,导致实际压力过大,造成夹送辊使用寿命短、带钢易产生表面缺陷及卷形缺陷问题,同时也解决夹送辊在小压力模式下,夹送辊速度失真引发的带钢跟踪误差大,以及夹送辊对压力灵敏度下降引发的头部物料及尾部抛钢误判问题。

2、为达成上述目的,本发明提出如下技术方案:一种热轧带钢夹送辊压力自动清零控制方法,包括过程依据带钢卷取控制时序排列的以下操作:

3、在卷取控制方法中增加夹送辊压力清零模式,清除夹送辊压力设定中夹送辊重力和残余压力的影响,降低夹送辊压力;

4、夹送辊对带钢采用单侧力控制方式,单侧力控制方式为对带钢两侧分别单独施加≤25kn的均匀压力;

5、根据夹送辊对带钢两侧施加力的大小,设定带钢头部进入夹送辊的压力判断门槛值;

6、设置带钢跟踪速度,带钢尾部离开精轧倒数第二机架时使用辊道速度,带钢尾部还没到达精轧倒数第二机架时使用卷取机的芯轴速度,带钢未进入夹送辊区域使用辊道速度,带钢依次经过热连轧机的机架,其中倒数第二机架为带钢经过热连轧机的倒数第二机架;

7、采用卷取机的芯轴速度作为精轧机抛钢后的速度基准;

8、带钢在夹送辊区域采用超前-微滞后-滞后速度控制,降低带钢尾部张力系数,其中超前-微滞后-滞后速度分别代表夹送辊速度超前带钢速度、夹送辊速度微滞后带钢速度、夹送辊速度滞后带钢速度,夹送辊速度微滞后带钢速度之差小于夹送辊滞后带钢速度之差;

9、夹送辊抛钢信号设置为“位置环上升沿”;

10、带钢尾部跟踪采用层流冷却辊道上的热金属检测器进行窗口修正;

11、带钢尾部距离夹送辊大于等于设定距离处时,夹送辊由压力控制切换为位置控制;

12、在带钢卷取过程中,卷取机全程采取张力控制。

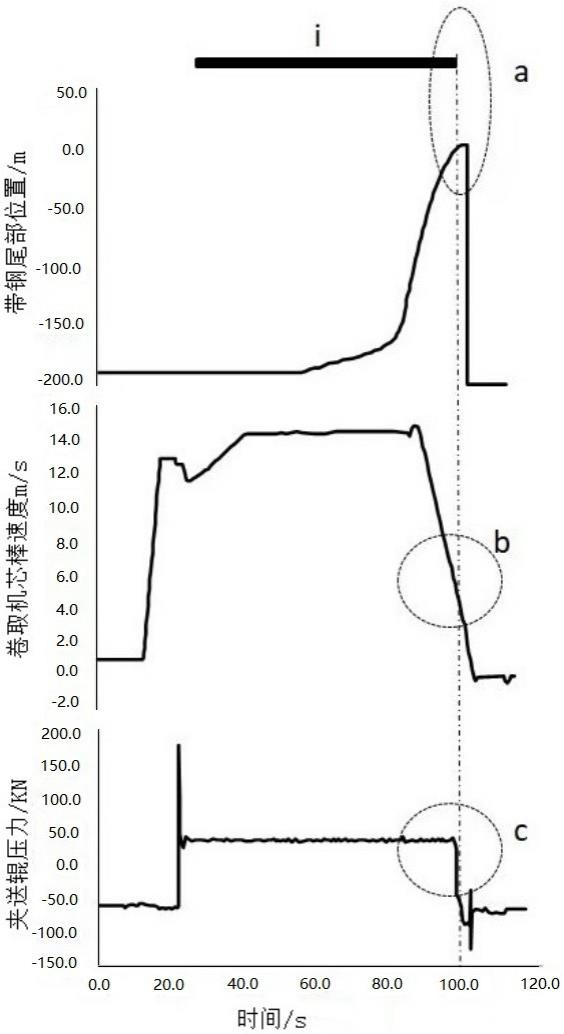

13、进一步地,所述夹送辊压力清零模式具体为:带钢进入夹送辊前记忆当前带钢两侧压力反馈作为压力零点,进行压力清零,该带钢卷取完后压力记忆值自动复位。

14、进一步地,所述夹送辊压力清零模式具体包括:当带钢头部跟踪接近夹送辊≥-6m时,压力清零;夹送辊尾部抛钢后延时500ms时,压力复位。

15、进一步地,所述压力判断门槛值为≤30kn。

16、进一步地,所述带钢在夹送辊区域采用超前-微滞后-滞后速度控制具体为:顺序控制夹送辊速度相对于带钢速度的超前率为3%~8%、夹送辊速度相对于带钢速度的微滞后率为0.3%~1.0%、夹送辊速度相对于带钢速度的滞后率为3%~8%。

17、进一步地,所述带钢在夹送辊区域采用超前-微滞后-滞后速度控制具体为:对带钢头部采用夹送辊速度超前带钢速度控制,对带钢主体采用夹送辊速度微滞后带钢速度控制,对带钢尾部采用夹送辊速度微滞后带钢速度控制。

18、进一步地,所述带钢尾部张力系数为0.7~0.8。

19、进一步地,带钢尾部跟踪采用层流冷却辊道上的热金属检测器进行窗口修正,将窗口值修正为±7m。

20、进一步地,所述位置控制的具体方式为:通过调整位置环的切换时机来对定尾进行微调,即夹送辊对带钢尾部进行抛钢前,在带钢尾部离夹送辊的距离达到设定距离值时切换为位置环,该设定距离值≥5m。

21、进一步地,所述夹送辊速度为线速度,计算公式如下;,其中v为夹送辊线速度,l为夹送辊每转的脉冲数,m为单位时间夹送辊的脉冲数,d为夹送辊直径,n为超前或滞后率,n为超前率时为正数,n为滞后率时为负数,l,m的值由脉冲发生器得到。

22、有益效果:

23、本发明通过在卷取控制方法中增加压力清零模式,清除夹送辊压力设定中夹送辊重力和残余压力的影响,这里的残余压力主要来源为机械卡阻,例如设备之间的摩擦力,起到降低夹送辊压力的目的。带钢进入夹送辊前记忆当前两侧压力,反馈作为压力零点,进行压力清零,本块钢卷完后压力记忆值自动复位,保证压力基础水平。

24、压力清零模式具体包括当带钢头部跟踪接近夹送辊≥-6m时,压力清零;夹送辊尾部抛钢后延时500ms时,压力复位。原夹送辊压力控制系统只在夹送辊标定阶段进行夹送辊压力清零,本发明可对每块带钢进入夹送辊前对夹送辊进行压力清零。

25、本发明中夹送辊对带钢两侧分别单独施加均匀的小压力,单侧压力值≤25kn,解决了带钢浪形较大时,夹送辊对带钢施加大压力50kn~100kn时引起的带钢跑偏导致尾部错边的问题。

26、本发明根据夹送辊对带钢施加的小压力值对应修正压力判断门槛值,提高夹送辊的压力灵敏度,避免对头部物料是否进入夹送辊的误判。

27、本发明设置以下带钢跟踪速度,带钢尾部离开精轧倒数第二机架时使用辊道速度,带钢尾部还没到达精轧倒数第二机架时使用卷取机的芯轴速度,带钢未进入夹送辊区域使用辊道速度,达到了跟踪速度和夹送辊速度脱开的目的,提高了跟踪准确性。

28、原夹送辊压力控制系统精轧机抛钢采用夹送辊平均速度作为抛钢后的速度基准,如果投入压力清零模式后不修改速度基准,夹送辊易打滑,夹送辊速度失真,导致精轧机抛钢阶段带钢张力波动,本发明精轧机抛钢采用卷取机的芯轴速度作为抛钢后的速度基准,克服了上述问题。

29、投入压力清零模式后,偶尔会出现卷取机芯棒多转1-2圈的情况,出现较严重的定尾不准问题。经分析,原因为层流冷却辊道上热金属检测器的修正窗口过小,当尾部跟踪偏差超过窗口大小时,导致热金属检测器不进行修正,最终误差累积越来越大。因此增大修正窗口,彻底解决偶此严重定尾问题。本发明通过将±5米的窗口大小优化为±7米,克服了上述问题。

30、本发明卷取机采用全程张力控制,有利于带钢张力稳定。

31、应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

32、结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

- 还没有人留言评论。精彩留言会获得点赞!