一种搪玻璃设备加工用支腿焊接设备的制作方法

本发明涉及焊接设备,具体为一种搪玻璃设备加工用支腿焊接设备。

背景技术:

1、搪玻璃反应釜是将含高二氧化硅的玻璃,衬在钢制容器的内表面,经高温灼烧而牢固地密着于金属表面上成为复合材料制品,在搪玻璃反应釜加工过程中需要对搪玻璃反应釜的支腿进行焊接。

2、专利公告号为cn219402937u的专利公开了用于酯化反应釜加工的自动化焊接设备,属于自动焊接技术领域,包括固定框,所述固定框的内腔分别通过轴承转动连接有第一旋转轴和第二旋转轴,该专利通过在固定框的内腔设置有两组滚筒,然后两组滚筒同方向转动对需要焊接的圆筒进行同步转动,保障待焊接的圆筒可以处于相对静止的状态,同时利用正反转电机,带动螺纹杆转动,然后螺纹杆带动活动块和活动箱左右移动,使焊枪的位置进行调整,同时根据检测设备和位移传感器的配合,对圆筒之间的焊缝进行定位,使焊枪与圆筒接触焊接,实现自动化作业,利用设备仪器可以提升焊接的精准度,避免传统手工焊接或者半自动焊接精准度差和焊接效率低的问题。

3、但是目前焊接设备存在以下问题:该焊接设备在对搪玻璃设备的支腿进行焊接加工时,不便于根据加工需求稳定的固定支腿的焊接位置,从而降低了对搪玻璃设备的支腿焊接效率,因此,设计能够根据加工需求稳定的固定支腿的焊接位置的一种搪玻璃设备加工用支腿焊接设备是很有必要的。

技术实现思路

1、本发明的目的在于提供一种搪玻璃设备加工用支腿焊接设备,以解决上述背景技术中提出的该焊接设备在对搪玻璃设备的支腿进行焊接加工时,不便于根据加工需求稳定的固定支腿的焊接位置,从而降低了对搪玻璃设备的支腿焊接效率的问题。

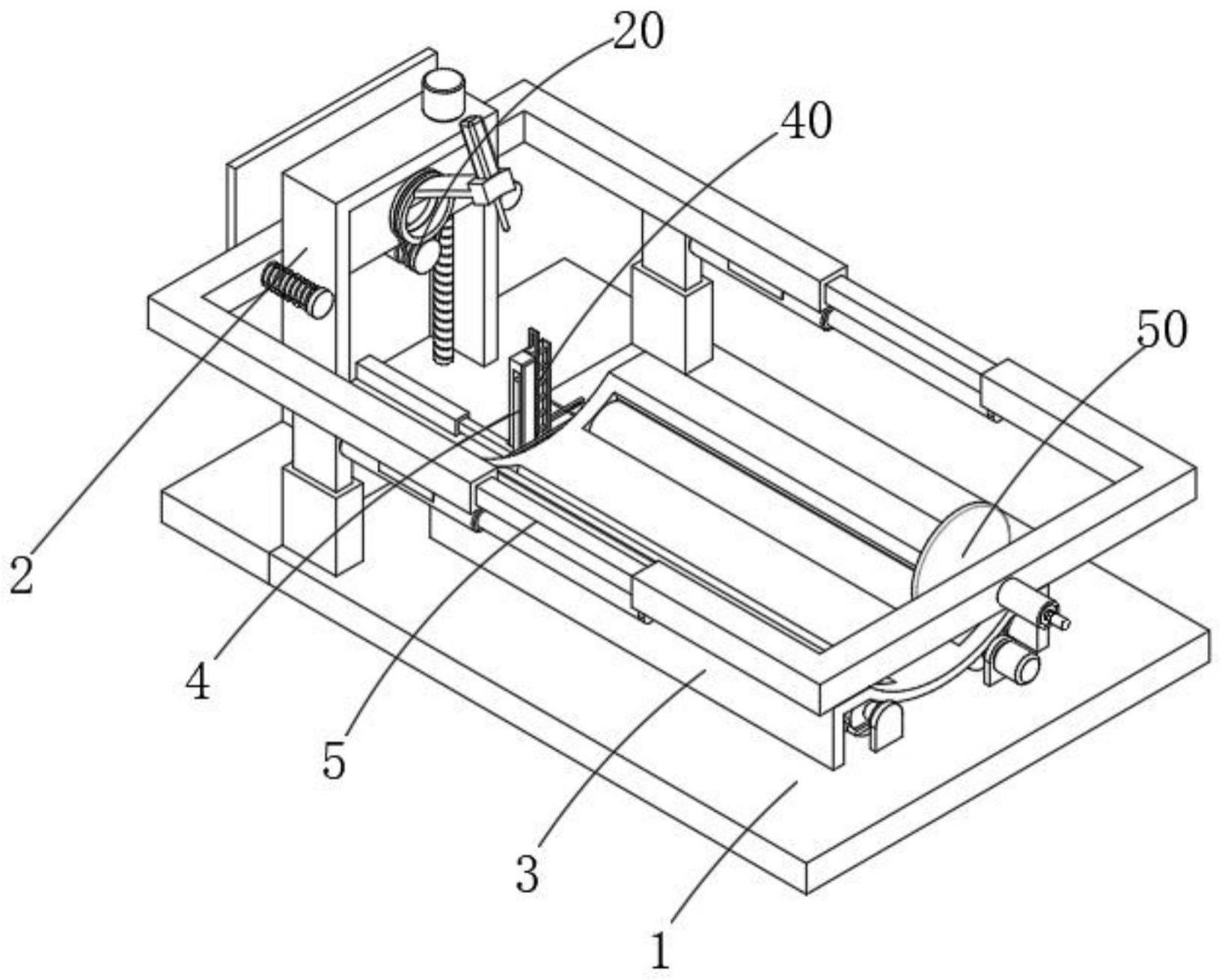

2、为了解决上述技术问题,本发明提供如下技术方案:一种搪玻璃设备加工用支腿焊接设备,包括加工台、定位装置、转动装置、打磨装置和压制装置;

3、定位装置包括u形架、螺杆、u形通孔板、转环、焊接设备主体、斜架、旋转组件,所述u形架固定在加工台的顶部左侧,所述螺杆转动安装在u形架的内部,所述螺杆通过电机驱动,且电机固定在u形架的顶部,所述u形通孔板滑动安装在u形架的内部,且u形通孔板螺纹连接在螺杆的外侧,所述转环转动安装在u形通孔板的右侧,所述斜架固定在转环的右侧边缘处,所述焊接设备主体固定在斜架远离转环的一端,螺杆驱动u形通孔板带动支腿根据需求调节到与搪玻璃反应釜的焊接位置,从而使得支腿可根据加工需求稳定的固定在搪玻璃反应釜的焊接位置,进而提高了对搪玻璃反应釜的支腿焊接效率,当支腿位置确定好后,启动焊接设备主体即可对支腿进行焊接。

4、根据上述技术方案,所述旋转组件包括皮带轮、旋转电机,所述旋转电机固定在u形通孔板的底部,所述皮带轮固定在旋转电机的输出端,所述皮带轮与转环的外壁之间通过皮带传动连接,同时旋转电机带动皮带轮通过皮带驱动转环转动,转环通过斜架带动焊接设备主体圆周运动的将支腿焊接在搪玻璃反应釜处,进而避免了工人手动焊接支腿,易出现安全事故的问题。

5、根据上述技术方案,所述转动装置包括弧面板、两个转辊、两个刮板、防滑组件,所述弧面板固定在加工台的顶部,两个所述转辊转动安装在弧面板的加工台的顶部正面和背面,两个所述转辊分别设置在弧面板的底部正面和背面,且两个转辊的顶面贯穿弧面板的底面,单个所述转辊通过电机驱动,且电机固定在加工台的顶部,两个所述转辊之间通过皮带传动连接,两个所述刮板分别固定在弧面板的内壁正面和背面,且两个刮板与两个转辊的外壁接触,两个转辊推动搪玻璃反应釜在弧面板顶面转动,从而便于将多个支腿焊接在搪玻璃反应釜外壁处,同时在转辊转动时,刮板会将转辊表面粘附的硬质颗粒物刮下,从而避免了转辊表面粘附硬质颗粒物,导致搪玻璃反应釜在弧面板表面位置出现翘起偏差的问题。

6、根据上述技术方案,所述防滑组件包括凸球环、l形凸块杆、摩擦板、l形架,所述l形架固定在加工台的顶部,所述摩擦板滑动安装在l形架的外壁处,且摩擦板与l形架之间设有弹簧,所述摩擦板与转辊的外壁接触,所述l形凸块杆固定在摩擦板的右侧,所述凸球环固定在转辊的右侧转轴处,所述凸球环的左侧边缘处固定有凸球块,所述l形凸块杆的右侧固定有凸块,所述l形凸块杆的凸块位于凸球环的凸球块的运动轨迹上,同时转辊带动凸球环转动,凸球环推动l形凸块杆的凸块带动摩擦板对转辊的外壁进行打磨,从而避免了转辊长期使用后表面的变得光滑,导致转辊传输搪玻璃反应釜过程中出现打滑的问题。

7、根据上述技术方案,所述打磨装置包括伸缩杆、固定杆、u形打磨板、u形刮刀、集尘组件,所述伸缩杆固定在加工台的顶部,所述固定杆固定在伸缩杆的伸缩端右侧,所述u形打磨板滑动安装在固定杆的顶部,且u形打磨板与固定杆之间设有弹簧,在伸缩杆的弹力作用下,伸缩杆推动固定杆带动u形打磨板靠向搪玻璃反应釜,u形打磨板会对搪玻璃反应釜的焊接面进行打磨,从而避免了搪玻璃反应釜焊接面光滑度过高,导致焊缝与支腿之间的黏着力不足,使得焊接接头没有良好结合的问题,进而强加了搪玻璃反应釜与支腿焊接接头的强度,减少了发生脱焊或松脱情况的发生,所述u形刮刀固定在u形打磨板的背面,同时u形刮刀将搪玻璃反应釜表面打磨下来的碎屑刮入到u形刮刀中进行收集,从而避免了杂质在焊接过程中被包裹在焊缝中,导致焊接产生气孔、夹渣或其他缺陷的问题。

8、根据上述技术方案,所述集尘组件包括u形滑杆、固定柱、通槽杆、若干个毛皮板,所述固定柱固定在背面的转辊左侧转轴边缘处,所述通槽杆固定在u形打磨板的左侧,所述通槽杆的内部与固定柱的外壁滑动连接,所述u形滑杆的一端固定在通槽杆的顶部,所述u形滑杆的另一端延伸至u形刮刀的内部,若干个所述毛皮板均匀等距固定在u形滑杆靠近u形刮刀内壁的一侧外壁处,所述u形刮刀的内壁为橡胶面设置,所述u形刮刀的橡胶面与毛皮板的毛皮面接触,同时转辊带动固定柱转动,固定柱推动通槽杆带动u形打磨板上下移动,u形打磨板动态的对搪玻璃反应釜进行打磨,从而提高了对搪玻璃反应釜打磨的效率,同时通槽杆通过u形滑杆带动毛皮板与u形刮刀的橡胶面摩擦,u形刮刀橡胶面产生静电并对刮入到u形刮刀中的杂质进行吸附,从而避免了杂质飘起,二次粘附到搪玻璃反应釜外壁上的问题。

9、根据上述技术方案,所述压制装置包括两个伸缩板、电控回形伸缩架、定位杆、压板、固定组件,两个所述伸缩板分别固定在加工台的顶部正面和背面,所述电控回形伸缩架的固定端固定在伸缩板的伸缩端顶部,且电控回形伸缩架的固定端固定在u形架的外壁处,所述定位杆贯穿且滑动安装在电控回形伸缩架的内壁左侧,且定位杆与电控回形伸缩架的内壁之间设有弹簧,所述压板固定在定位杆的左侧,u形通孔板带动电控回形伸缩架的固定端同步上下移动,启动电控回形伸缩架,电控回形伸缩架的伸缩端推动搪玻璃反应釜靠向支腿,在定位杆对应的弹簧弹力作用下,定位杆带动压板推动支腿靠向搪玻璃反应釜,从而使得搪玻璃反应釜与支腿连接更加紧密,避免了搪玻璃反应釜与支腿在焊接过程中出现松动的问题。

10、根据上述技术方案,所述固定组件包括空腔管、吸嘴、塞盘、螺纹杆,所述空腔管贯穿且转动安装在电控回形伸缩架的伸缩端右侧,所述吸嘴固定在空腔管的左侧,所述塞盘滑动安装在空腔管的内部,所述螺纹杆转动安装在塞盘的右侧,且螺纹杆螺纹连接在空腔管的右侧,同时转动螺纹杆,螺纹杆带动塞盘沿着空腔管内部向右移动,吸嘴处产生负压,吸嘴对搪玻璃反应釜进行吸附,吸嘴将搪玻璃反应釜固定在电控回形伸缩架的伸缩端,从而确保电控回形伸缩架的伸缩端抵触搪玻璃反应釜靠向支腿的稳定性,减少了搪玻璃反应釜移动过程中发生位移的概率。

11、与现有技术相比,本发明所达到的有益效果是:

12、(1)、本发明通过定位装置的设置,使得螺杆、u形通孔板和u形架配合使u形通孔板带动支腿根据需求调节到与搪玻璃反应釜的焊接位置,从而使得支腿可根据加工需求稳定的固定在搪玻璃反应釜的焊接位置,进而提高了对搪玻璃反应釜的支腿焊接效率;同时旋转电机、皮带轮和转环配合使斜架带动焊接设备主体圆周运动的将支腿焊接在搪玻璃反应釜处,进而避免了工人手动焊接支腿,易出现安全事故的问题。

13、(2)、本发明通过转动装置的设置,在将搪玻璃反应釜放置在加工台上时,搪玻璃反应釜会落在弧面板上,两个转辊推动搪玻璃反应釜在弧面板顶面转动,从而便于将多个支腿焊接在搪玻璃反应釜外壁处,同时刮板将转辊表面粘附的硬质颗粒物刮下,从而避免了转辊表面粘附硬质颗粒物,导致搪玻璃反应釜在弧面板表面位置出现翘起偏差的问题;同时转辊、凸球环和l形凸块杆配合带动摩擦板对转辊的外壁进行打磨,从而避免了转辊长期使用后表面的变得光滑,导致转辊传输搪玻璃反应釜过程中出现打滑的问题。

14、(3)、本发明通过打磨装置的设置,在伸缩杆的弹力作用下,伸缩杆推动固定杆带动u形打磨板靠向搪玻璃反应釜,在搪玻璃反应釜转动过程中,u形打磨板对搪玻璃反应釜的焊接面进行打磨,从而避免了搪玻璃反应釜焊接面光滑度过高,导致焊缝与支腿之间的黏着力不足,使得焊接接头没有良好结合的问题,进而强加了搪玻璃反应釜与支腿焊接接头的强度,减少了发生脱焊或松脱情况的发生,同时u形刮刀将搪玻璃反应釜表面打磨下来的碎屑刮入到u形刮刀中进行收集,从而避免了杂质在焊接过程中被包裹在焊缝中,导致焊接产生气孔、夹渣或其他缺陷的问题;同时转辊、固定柱和通槽杆配合带动u形打磨板动态的对搪玻璃反应釜进行打磨,从而提高了对搪玻璃反应釜打磨的效率,同时通槽杆和u形滑杆配合带动毛皮板与u形刮刀的橡胶面摩擦,u形刮刀橡胶面产生静电并对刮入到u形刮刀中的杂质进行吸附,从而避免了杂质飘起,二次粘附到搪玻璃反应釜外壁上的问题。

15、(4)、本发明通过压制装置的设置,使得u形通孔板和电控回形伸缩架配合使电控回形伸缩架的伸缩端推动搪玻璃反应釜靠向支腿,在定位杆对应的弹簧弹力作用下,定位杆带动压板推动支腿靠向搪玻璃反应釜,从而使得搪玻璃反应釜与支腿连接更加紧密,避免了搪玻璃反应釜与支腿在焊接过程中出现松动的问题;同时电控回形伸缩架、吸嘴、螺纹杆、塞盘和空腔管配合使吸嘴处产生负压,吸嘴对搪玻璃反应釜进行吸附,吸嘴将搪玻璃反应釜固定在电控回形伸缩架的伸缩端,从而确保电控回形伸缩架的伸缩端抵触搪玻璃反应釜靠向支腿的稳定性,减少了搪玻璃反应釜移动过程中发生位移的概率。

- 还没有人留言评论。精彩留言会获得点赞!