一种热管换热模块制造方法与流程

本发明涉及热管换热,具体涉及一种热管换热模块制造方法。

背景技术:

1、热管换热器因具有传热效率高、使用寿命较长、节能降碳降耗效果明显、且能较好地解决低温露点腐蚀等优异性能,被广泛应用于大型燃煤电厂。

2、热管换热模块是热管换热装置的重要组成部分。热管换热模块结构复杂、制造工序多,质量要求高,目前生产方法所制造的热管换热模块常存在焊接缺陷多、易泄漏、生产效率低、热管翅片易积灰等问题。因而亟需设计出一种能确保所制作出的热管换热模块密封性能优异,产品一致性高,产品质量受控,产量大幅提高,有效降低生产成本,又能消除泄漏及积灰隐患的热管换热模块制作方法。

技术实现思路

1、本发明的目的是提供一种能确保所制作出的热管换热模块密封性能优异、产品一致性高、不易泄漏及积灰的热管换热模块制作方法。

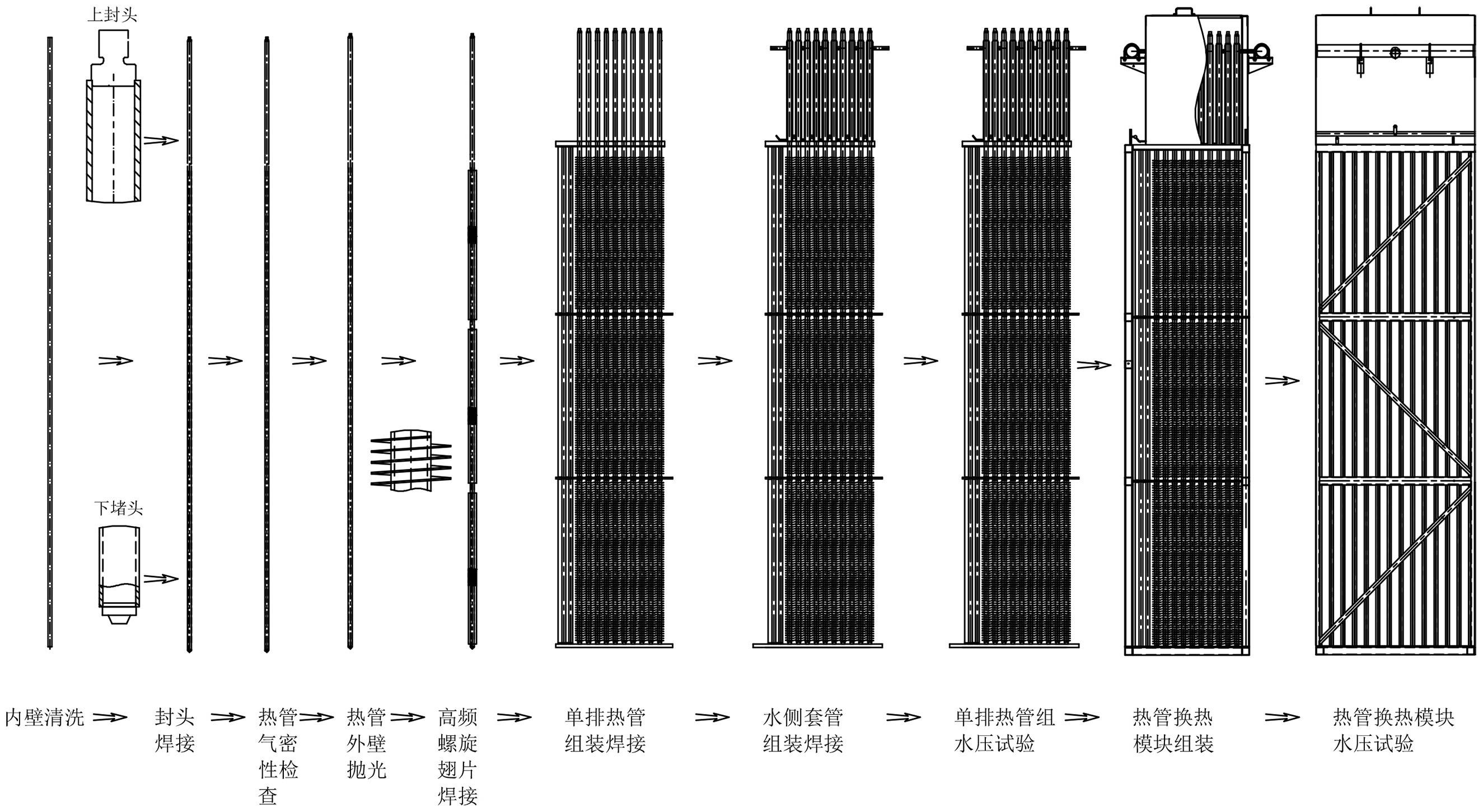

2、为实现上述目的,本发明采用了如下技术方案:一种热管换热模块制造方法,包括以下步骤:

3、步骤(1):先采用管内壁清洗装置对热管内壁进行清洗,再利用低压风机将清洗后的热管内壁吹净吹干;

4、步骤(2):热管封头焊接;

5、步骤(3):热管气密性检查;

6、步骤(4):热管外壁抛光;

7、步骤(5):钢带开齿

8、对钢带进行开齿形成波浪形圆角齿形钢带;所述波浪形圆角齿形钢带的结构包括:钢带本体,钢带本体一侧平滑,在钢带本体的另一侧沿钢带本体长度方向设置有连续均匀对称的圆角齿;

9、所述圆角齿的齿高与齿距的比例关系为:h1/b=0.7~0.85,其中,h1为齿高,b为齿距;

10、所述圆角齿的齿顶与齿根均设置有圆弧倒角,齿顶圆弧倒角半径与齿根圆弧倒角半径的比例关系为:r1/r2=0.8~0.95,其中,r1为齿顶圆弧倒角半径,r2为齿根圆弧倒角半径;

11、所述圆角齿的齿高、以及齿根与钢带本体平滑侧之间距离的比例关系为:h2/h1=0.8~0.95,其中h2为齿根与钢带本体平滑侧之间的距离,h1为齿高;

12、步骤(6):螺旋翅片焊接

13、步骤(7):单排热管组装焊接

14、采用单排热管定位工装将一排热管同时与隔板、上定位夹板、上定位夹板及底框相焊接,形成单排热管;

15、步骤(8):水侧套管组装焊接

16、在单排热管的每根热管的上部套设一根具有进水孔与出水孔的水侧套管,然后将水侧套管的上、下两端焊接密封,以使每根热管的上部形成冷媒环腔,顺着冷媒流向,将前一根水侧套管的出水孔与后一根水侧套管的进水孔通过接管焊接连通,以使所有冷媒环腔相连通形成冷媒流道,从而形成单排热管组;

17、步骤(9):单排热管组水压试验;

18、步骤(10):热管换热模块组装

19、将单排热管组、底框、立柱、支撑、进出水管、集水箱、上侧封板、检修门、吊耳组装焊接成热管换热模块;

20、步骤(11):热管换热模块水压试验

21、步骤(11.1)先将热管换热模块固定在具有振动功能的振动架上;

22、步骤(11.2)启动水压机对单排热管组的水侧套管内部进行升压,待水侧套管内的压力上升至工作压力后,停止升压,进行初步泄漏检查,确信无泄漏后再继续升压至试验压力;

23、步骤(11.3)然后关停水压机保压并进行第二次泄漏检查,

24、步骤(11.4)接着开启振动架的振动功能,使热管换热模块振动15~30分钟,然后停止振动架的振动功能,并对热管换热模块进行第三次泄漏检查;

25、步骤(11.5)最后将单排热管组的水侧套管内的压力降压至模块工作压力并进行第四次泄漏检查,无泄露即为合格;合格后再用低压风机把水侧套管内的水吹干净。

26、进一步地,前述的一种热管换热模块制造方法,其中:在步骤(1)中,热管内壁清洗并吹干的具体步骤如下:

27、步骤(1.1)采用管内壁清洗装置对热管内壁进行清洗;其中,管内壁清洗装置的结构包括:空压机、能适配插入热管的软管、接头、螺旋扁管及点射枪头,所述点射枪头包括:能适配插入热管的枪头本体,枪头本体的内部中空,枪头本体的一端设置有连通其内腔的进口,在枪头本体的外壁上沿周向间隔设置有若干连通其内腔的径向喷孔;所述空压机的出口与软管的一端对接连接,软管的另一端通过接头连接螺旋扁管的一端,螺旋扁管的另一端与点射枪头的进口相对接;

28、步骤(1.2)用低压风机将清洗后的热管内壁吹净吹干。

29、进一步地,前述的一种热管换热模块制造方法,其中:在步骤(1)中,在步骤(2)中,热管封头焊接的具体步骤如下:

30、步骤(2.1):将下堵头通过氩弧焊密封焊接于热管的下侧管端,使下堵头完全封堵热管的一侧管端;

31、步骤(2.2):将具有充质排空口的上封头通过氩弧焊密封焊接于热管的上侧管端。

32、进一步地,前述的一种热管换热模块制造方法,其中:在步骤(1)中,在步骤(3)中,热管气密性检查的具体步骤如下:

33、步骤(3.1):通过下封头的充质排空口向热管内部进气,将热管内部压力缓慢上升至试验压力;

34、步骤(3.2):检查热管两端的焊接,如两端焊缝均无异常现象,则保压并进行泄漏检查,合格后再将热管内部压力缓慢降压至零;如两端焊缝发现泄漏部位则做好标记,并将热管内部压力降至零位,返修后再重新进行气密性检查。

35、进一步地,前述的一种热管换热模块制造方法,其中:在步骤(1)中,在步骤(4)中,采用自动磨光机对热管外壁进行打磨抛光。

36、进一步地,前述的一种热管换热模块制造方法,其中:在步骤(6)中,通过高频螺旋焊接生产线将波浪形圆角齿形钢带呈螺旋状竖直焊接在热管下部外壁,使热管下部外壁形成螺旋翅片,从而形成螺旋翅片热管。

37、进一步地,前述的一种热管换热模块制造方法,其中:在步骤(7)中,单排热管组装焊接的具体步骤如下:

38、(7.1)在平台一设置单排热管定位工装,所述单排热管定位工装包括:用以定位底框的底框定位组、用以定位夹板的夹板定位组、用以定位热管的热管定位组、以及用以定位隔板的隔板定位组;

39、所述底框定位组的结构包括:分布于平台一后部左、右两侧的后左定位板及后右定位板,以及分布于前、后两侧的后前定位板、后后定位板,后左定位板、后右定位板、后前定位板、后后定位板共同围成用以定位放置底框的底框放置区域,在底框放置区域所在的平台一上设置有底框托台;

40、所述夹板定位组的结构包括:分布于平台一中部左、右两侧的中左定位板及中右定位板,在中左定位板与中右定位板的相对侧壁上分别设置有一条上下贯通对应定位板侧壁的卡槽,两条卡槽共同形成用以定位放置夹板的夹板定位槽;

41、所述热管定位组的结构包括:分布于平台一前部的热管托板,在热管托板的上表面沿其长度方向设置有若干用以定位放置热管的弧形凹槽;

42、所述隔板定位组的结构包括:在热管定位组前方的左、右两侧分别设置有用以对隔板进行定位的前左定位板及前右定位板;

43、(7.2)将底框放置于底框定位组的底框放置区域的底框托台上,将下定位夹板放置于夹板定位组的夹板定位槽中,然后将若干螺旋翅片热管依次并排放入单排热管定位工装,使每根螺旋翅片热管的下端插入底框、中部压在下定位夹板、且前部的热管正好卡在热管定位组的对应弧形凹槽中,然后将隔板套入已排列好的单排热管上部、直至隔板抵在隔板定位组上,然后再将上定位夹板放置于夹板定位组的夹板定位槽中,使下定位夹板与下定位夹板呈上下相对状扣合单排热管中部,然后再将各热管同时与隔板、上定位夹板、上定位夹板及底框相焊接,形成单排热管。

44、进一步地,前述的一种热管换热模块制造方法,其中:在步骤(9)中,单排热管组水压试验的具体步骤如下:

45、步骤(9.1)启动水压机对单排热管组的水侧套管内部进行升压,待水侧套管内的压力上升至工作压力后,停止升压,进行初步泄漏检查,确信无泄漏后再继续升压至试验压力;

46、步骤(9.2)然后关停水压机保压并进行第二次泄漏检查;

47、步骤(9.3)然后将水侧套管内的压力降至模块工作压力、并进行第三次泄漏检查,无泄露即为单排热管组水压试验合格;合格后再用低压风机把水侧套管内的水吹干净。

48、通过上述技术方案的实施,本发明的有益效果是:(1)能确保所制作出的热管换热模块密封性能优异,不易发生泄露,热管的翅片上也不易积灰,而且产品一致性高,产品质量受控,产量大幅提高,有效降低生产成本;(2)能方便地完成对热管内壁的清洗,并且清洗效率高,操作使用方便;(3)在焊接翅片前,先对热管外壁进行打磨抛光,使得在后道螺旋翅片焊接时,螺旋翅片可以与热管表面贴合更紧密,从而减少焊接缺陷;(4)通过单排热管定位工装辅助完成对单排热管的焊接,可以确保单排热管的焊接位置的一致性及焊接质量;(5)通过对热管的气密封性检测,对单排热管组的进行水压试验,并且又通过振动架模拟运行工况来对热管换热模块进行水压试验,保证了设备的密封性,有效防止泄漏问题的产生;(6)采用了波浪形圆角齿形钢带,相较于传统的尖角齿形钢带,由于圆角齿的齿高、以及齿根与钢带本体平滑侧之间距离比例关系设计,使得在高频焊接时齿根不会出现开裂现象,提高了产品质量;并且由于圆角齿的齿高与齿距的比例关系设计、以及齿顶圆弧倒角半径与齿根圆弧倒角半径的比例关系设计,使得导流滑顺没有死角、烟气冲刷磨损小,并且圆角不易积灰,在增加了导热面积的同时也不会增加烟气阻力。

- 还没有人留言评论。精彩留言会获得点赞!