一种涡旋件加工的工装夹具及其实施方法与流程

本发明涉及涡旋件加工,具体为一种涡旋件加工的工装夹具及其实施方法。

背景技术:

1、涡旋压缩机时通过动涡旋盘和静涡旋盘啮合来实现气体压缩。涡旋盘变形后,初始啮合间隙会发生改变,啮合间隙过大,会导致涡旋压缩机泄漏严重,而啮合间隙过小,则会发生干涉撞齿;因此,涡旋盘啮合间隙与涡旋压缩机的性能具有直接关系,影响到压缩机是否能够稳定运行;而涡旋件作为涡旋压缩机的关键部件,在加工的过程中,合理的加工装夹方式会对产品的质量稳定产生重要影响;但在现有技术中,由于涡旋件需要考虑加工成品的质量,使得所需投入的加工设备与工作人员较多,从而增加了用户的投资成本,降低了涡旋件加工的工装夹具的可行性;

2、因此,不满足现有的需求,对此我们提出了一种涡旋件加工的工装夹具及其实施方法。

技术实现思路

1、本发明的目的在于提供一种涡旋件加工的工装夹具及其实施方法,通过将涡旋件沿着第一仿型线靠山和第二仿型线靠山放下,顺时针旋转涡旋件至型线止动处,将卡爪向内侧移动,再将第二螺钉旋钮至第四安装孔内,从而将涡旋件夹紧固定;加工完成后,取出第二螺钉,将卡爪向外侧移动,以此将涡旋件取出;上述方法不仅降低了设备的投入成本与人工成本;同时工装换型成本低,换型时间快,加快了加工效率,解决了上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种涡旋件加工的工装夹具,包括:基座,所述基座的上端面分别对称设置有三块底板和三块用于夹紧涡旋件外壁的卡爪,并且三块底板和三块卡爪相互交错对应排列,基座上端面的中部且位于三块卡爪的内侧设置有放置圆盘,放置圆盘的上端面依次设置有第一仿型线靠山和第二仿型线靠山,其中,第二仿型线靠山设置有两个,第一仿型线靠山的一端与型线止动相连接,型线止动的另一端与其中一块底板相连接。

3、进一步的,所述底板每两块之间分别设置有一个调节座,并且调节座的上端与卡爪可拆卸连接。

4、进一步的,所述基座包括座体、固定盘、凹槽、第一安装孔、固定块和第二安装孔,座体的底部固定设置有固定盘,固定盘的外边缘处呈斜角对称开设有两个凹槽,固定盘的表面上环绕设置有不低于五个的第一安装孔,固定盘的上端面上设置有固定块,座体上端面的边缘处环绕开设有第二安装孔。

5、进一步的,所述底板为t字型,其

6、中每块底板的内外侧壁均为弧面状,并且每块底板的内壁均与放置圆盘的外壁相连接,每块底板的表面上分别开设有一个第三安装孔,第三安装孔的内部设置有第一螺钉。

7、进一步的,所述卡爪为长方型,其中卡爪的内壁为弧面状,每块底板的表面上分别开设有两个第四安装孔,每个第四安装孔的内部分别设置有第二螺钉。

8、进一步的,所述放置圆盘的表面上对称开设有三个第五安装孔,每个第五安装孔的内部分别设置有第三螺钉。

9、进一步的,所述第一仿型线靠山和第二仿型线靠山表面的两端对称开设有两个第六安装孔,每个第六安装孔的内部分别设置有第四螺钉。

10、进一步的,所述调节座的内部设置有轨道,轨道的上端面设置有调节孔,并且卡爪滑动套接在轨道上。

11、一种涡旋件加工的工装夹具的实施方法,所述方法包括以下步骤:

12、s1、通过将第三螺钉旋钮至第五安装孔的内部,以此将放置圆盘固定于基座上端面的中心处;

13、s2、通过将三块底板依次放置于放置圆盘的四周处,并使三块底板的内壁与放置圆盘的外壁相贴合,再将第一螺钉依次旋钮至第三安装孔的内部,以此对放置圆盘的四周进行限位;

14、s3、通过将需要加工的涡旋件置于放置圆盘的表面上,并使涡旋件的型线沿着第一仿型线靠山和第二仿型线靠山放下;

15、s4、手持涡旋件并顺时针进行旋转,直至涡旋件型线的尾部旋转至型线止动处;

16、s5、手持卡爪并沿着调节座内部的轨道向内侧移动,直至三块卡爪的内壁与涡旋件的外壁紧贴,再将第二螺钉旋钮至第四安装孔与轨道上端面调节孔的内部,以此将卡爪固定在调节座内部的轨道上,从而对涡旋件进行夹紧固定;

17、s6、加工完成后,先取出第二螺钉,使卡爪与调节座内部的轨道解除连接,并手持卡爪并沿着调节座内部的轨道向外侧移动,以此取消卡爪对涡旋件的夹持,进而将加工后的涡旋件取出。

18、与现有技术相比,本发明的有益效果是:

19、本发明通过将需要加工的涡旋件沿着第一仿型线靠山和第二仿型线靠山放在放置圆盘上,顺时针旋转涡旋件至型线止动处,手持卡爪沿着调节座内部的轨道向内侧移动,直至卡爪与涡旋件紧贴,再将第二螺钉旋钮至第四安装孔内,以此将卡爪固定在调节座内部,从而将涡旋件夹紧固定;加工完成后,先取出第二螺钉,使卡爪与调节座内部的轨道解除连接,并手持卡爪并沿着调节座内部的轨道向外侧移动,以此取消卡爪对涡旋件的夹持,进而将加工后的涡旋件取出;上述方法不仅所需投入的设备数量减少,降低了设备的投入成本;同时在加工的过程中,所需员工数量少,降低了人工成本;并且涡旋件的工装换型成本低,换型时间快,从而加快了加工效率,提高了现有涡旋件工装夹具的可行性。

技术特征:

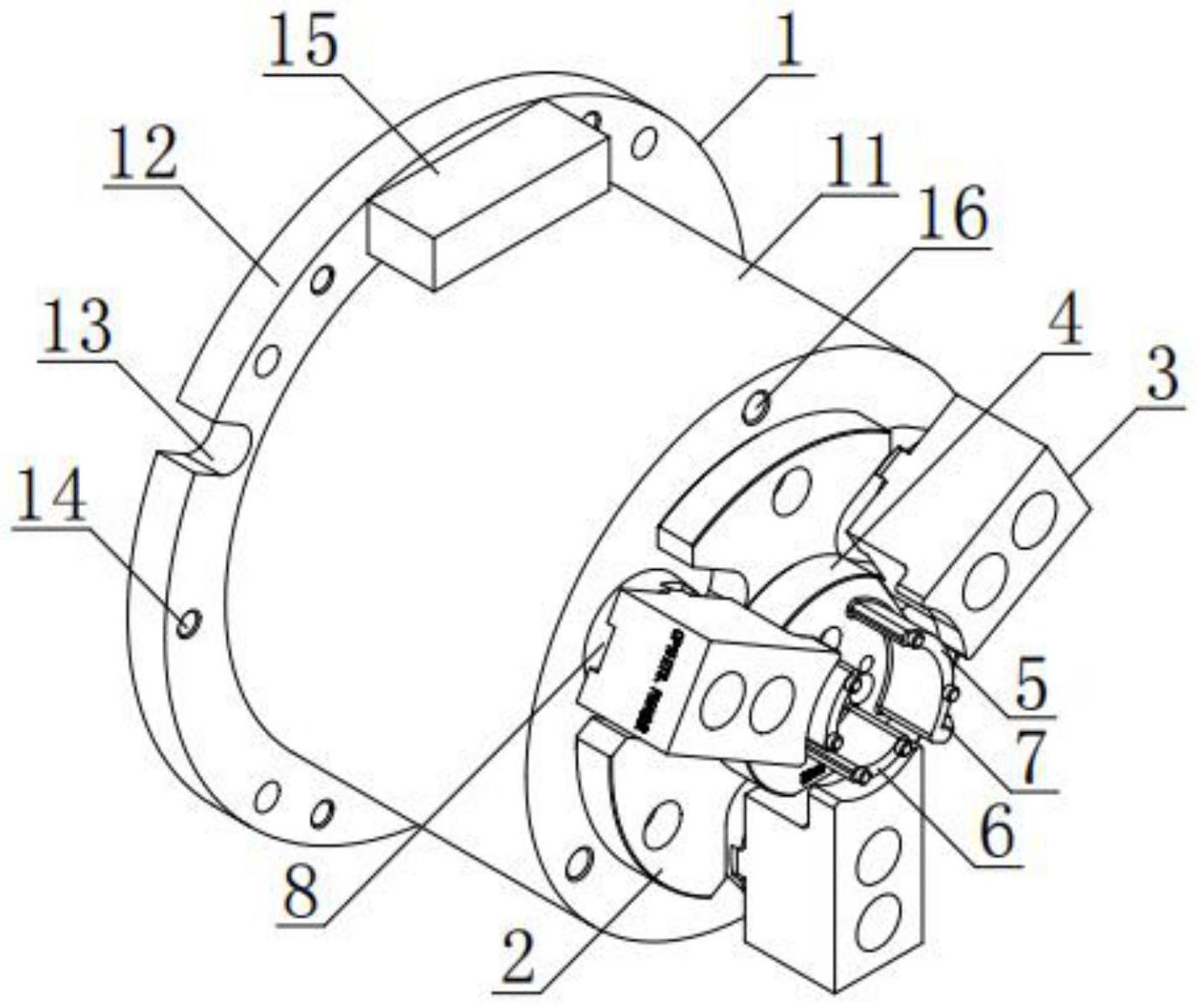

1.一种涡旋件加工的工装夹具,包括:基座(1),其特征在于:所述基座(1)的上端面分别对称设置有三块底板(2)和三块用于夹紧涡旋件外壁的卡爪(3),并且三块底板(2)和三块卡爪(3)相互交错对应排列,基座(1)上端面的中部且位于三块卡爪(3)的内侧设置有放置圆盘(4),放置圆盘(4)的上端面依次设置有第一仿型线靠山(5)和第二仿型线靠山(6),其中,第二仿型线靠山(6)设置有两个,第一仿型线靠山(5)的一端与型线止动(7)相连接,型线止动(7)的另一端与其中一块底板(2)相连接。

2.根据权利要求1所述的一种涡旋件加工的工装夹具,其特征在于:所述底板(2)每两块之间分别设置有一个调节座(8),并且调节座(8)的上端与卡爪(3)可拆卸连接。

3.根据权利要求1所述的一种涡旋件加工的工装夹具,其特征在于:所述基座(1)包括座体(11)、固定盘(12)、凹槽(13)、第一安装孔(14)、固定块(15)和第二安装孔(16),座体(11)的底部固定设置有固定盘(12),固定盘(12)的外边缘处呈斜角对称开设有两个凹槽(13),固定盘(12)的表面上环绕设置有不低于五个的第一安装孔(14),固定盘(12)的上端面上设置有固定块(15),座体(11)上端面的边缘处环绕开设有第二安装孔(16)。

4.根据权利要求1所述的一种涡旋件加工的工装夹具,其特征在于:所述底板(2)为t字型,其中每块底板(2)的内外侧壁均为弧面状,并且每块底板(2)的内壁均与放置圆盘(4)的外壁相连接,每块底板(2)的表面上分别开设有一个第三安装孔(21),第三安装孔(21)的内部设置有第一螺钉(22)。

5.根据权利要求1所述的一种涡旋件加工的工装夹具,其特征在于:所述卡爪(3)为长方型,其中卡爪(3)的内壁为弧面状,每块底板(2)的表面上分别开设有两个第四安装孔(31),每个第四安装孔(31)的内部分别设置有第二螺钉(32)。

6.根据权利要求1所述的一种涡旋件加工的工装夹具,其特征在于:所述放置圆盘(4)的表面上对称开设有三个第五安装孔(41),每个第五安装孔(41)的内部分别设置有第三螺钉(42)。

7.根据权利要求1所述的一种涡旋件加工的工装夹具,其特征在于:所述第一仿型线靠山(5)和第二仿型线靠山(6)表面的两端对称开设有两个第六安装孔(51),每个第六安装孔(51)的内部分别设置有第四螺钉(52)。

8.根据权利要求2所述的一种涡旋件加工的工装夹具,其特征在于:所述调节座(8)的内部设置有轨道,轨道的上端面设置有调节孔,并且卡爪(3)滑动套接在轨道上。

9.一种如权利要求1-8任一项所述的涡旋件加工的工装夹具的实施方法,其特征在于:所述方法包括以下步骤:

技术总结

本发明公开了一种涡旋件加工的工装夹具及其实施方法,属于涡旋件加工技术领域。其包括基座,所述基座上对称设有三块底板和卡爪以及放置圆盘,卡爪底部与调节座连接,放置圆盘上设有第一仿型线靠山和第二仿型线靠山,第一仿型线靠山与型线止动连接。本发明解决了现有涡旋件工装夹具实用性不足的问题,通过将涡旋件沿着第一仿型线靠山和第二仿型线靠山放下,顺时针旋转涡旋件至型线止动处,将卡爪向内侧移动,再将第二螺钉旋钮至第四安装孔内,从而将涡旋件夹紧固定;加工完成后,取出第二螺钉,将卡爪向外侧移动,以此将涡旋件取出;上述方法不仅降低了设备的投入成本与人工成本;同时工装换型成本低,换型时间快,加快了加工效率。

技术研发人员:丁磊,黄永忠,郑鹏

受保护的技术使用者:安徽海立汽车零部件有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!