一种可维护的三缸曲轴分度盘的制作方法

本发明涉及分度盘设备,尤其涉及一种可维护的三缸曲轴分度盘。

背景技术:

1、分度盘是将工件夹持在卡盘上或两顶尖间,并使其旋转、分度和定位的机床附件,按其传动、分度形式可分为蜗杆副分度盘、度盘分度盘、孔盘分度盘、槽盘分度盘、端齿盘分度盘和其他分度盘,按其功能可分为万能分度盘、半万能分度盘、等分分度盘,按其结构形式又有立卧分度盘、可倾分度盘、悬梁分度盘。分度盘作为通用型机床附件其结构主要由夹持部分、分度定位部分、传动部分组成。分度盘主要用于铣床,也常用于钻床和平面磨床,还可放置在平台上供钳工划线用,分度盘主要有通用分度头和光学分度头两类,在三缸或多缸汽车曲轴的加工过程中,就需要分度盘设备来对曲轴端进行夹持固定,保证较好的转动、传动精度,从而实现曲轴类精密零件的车削加工操作。

2、根据检索发现,专利号为cn115122152a的中国专利公开了分度盘机构,包含转动构件与多个定位构件。转动构件包括转盘与转轴,转盘旋转设置于转轴上。多个定位构件环设于转动构件,相邻的两个定位构件互相间隔间隙,每个定位构件包括板体、水平调整结构与垂直调整结构,水平调整结构连结设置于板体与转盘之间,水平调整结构可调整板体相对于转盘的水平位置,垂直调整结构的一侧固定于转盘,垂直调整结构的另一侧抵压于板体上,垂直调整结构可调整板体相对于转盘的抵压强度。本技术可通过水平调整结构与垂直调整结构调整多个定位机构的板体位置对应于加工装置的位置。

3、但是现有技术中,现有的分度盘设备一般都是通过在伺服电机和分度卡盘传动之间设立减速机构来实现减速传动,而传统的减速机构稳定性不高,各个减速齿直接与端盖活动连接,存在连接差异,使得实际运行过程中,减速齿存在抖动、晃动等现象,导致影响分度卡盘的传动精度,此外,目前的分度盘设备减速机构需要定期进行维护,包括但不限像润滑油的添加,而减速齿长期处于传动状态,对润滑油的添注次数要求频繁,维护次数要求高,相当麻烦,且在需要对内部润滑油进行换新时,需要打开减速机构的端盖来进行清理操作,这样做易导致外界灰尘进入其中,导致减速齿发生传动磨损,进而影响精度,最后,由于分度盘传动精度要求较高,目前需要对伺服电机实际传动量进行补偿操作,而目前的补偿都是通过伺服系统来进行直接补偿,无法有效根据分度卡盘的实际转动量来实现实时控制操作,数控化精度较低。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的减速不稳定、润滑油维护麻烦以及补偿精度较差等缺点,提供一种可维护的三缸曲轴分度盘。

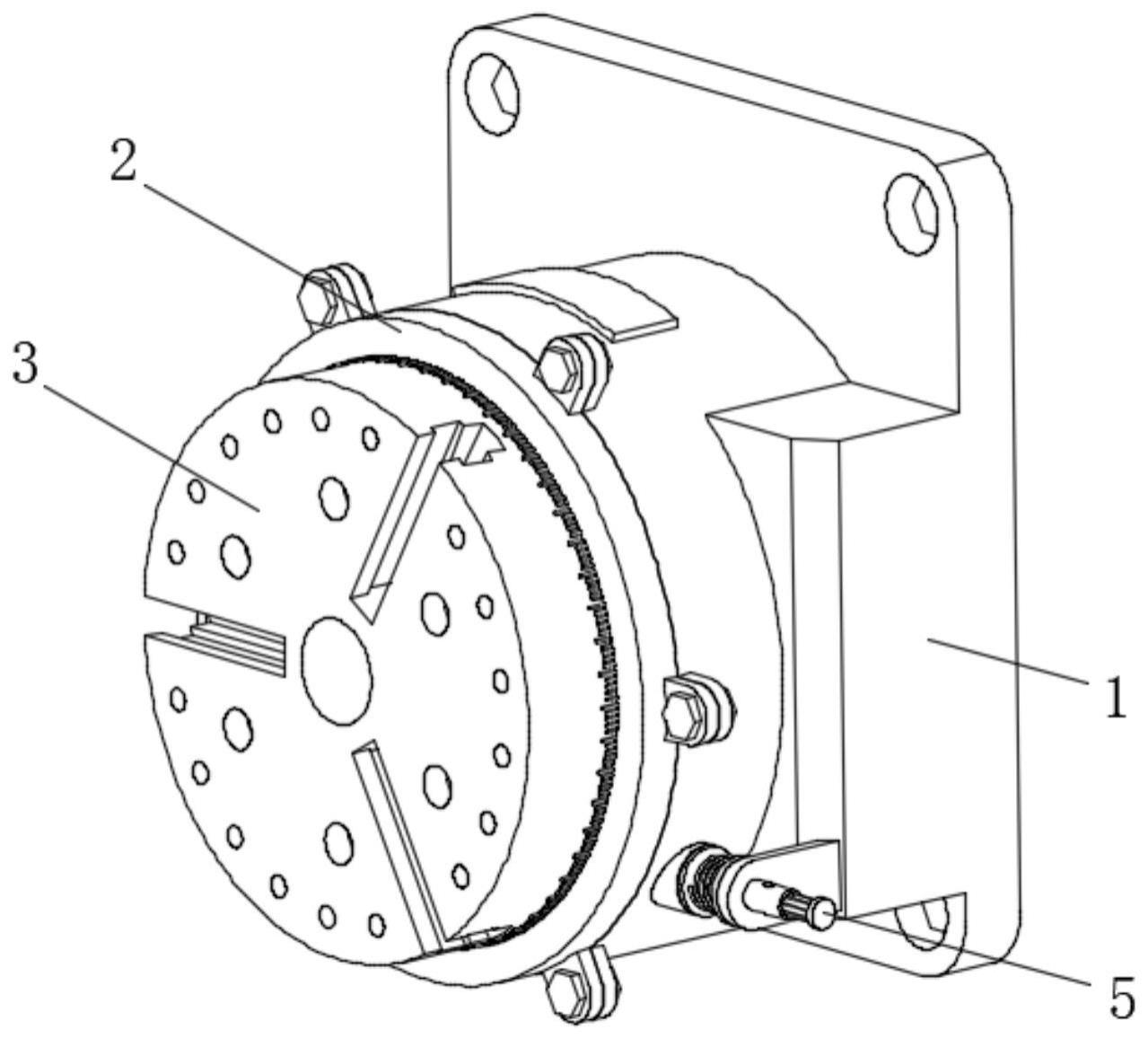

2、为了实现上述目的,本发明采用了如下技术方案:一种可维护的三缸曲轴分度盘,包括分度座底盘,所述分度座底盘的前端固定连接有卡环法兰盘,所述卡环法兰盘的前端设置有分度卡盘,且分度卡盘通过卡环法兰盘与分度座底盘之间活动连接,所述分度座底盘的一侧固定连接有伺服电机,所述分度座底盘内部的底端活动连接有补偿限位机构,所述分度座底盘的背端开设有两组进出液油孔,所述分度座底盘的内部固定连接有减速机构,且补偿限位机构位于减速机构的底部,所述减速机构的顶部活动连接有主传动涡轮,所述分度卡盘的背面通过传动销与主传动涡轮之间传动连接,所述减速机构的一侧设置有循环机构,所述分度座底盘的内部开设有内部腔室,所述减速机构位于内部腔室内侧,单组所述进出液油孔与内部腔室之间连通。

3、作为一种优选的实施方式,所述循环机构包括活塞筒、u形连杆、啮合卡架、凸轮齿、收集管、排流管、单向电磁阀、两组阻隔电磁阀和分淋管,所述u形连杆固定连接与啮合卡架的底部,且u形连杆的一端滑动连接于活塞筒的内部,所述凸轮齿啮合于啮合卡架的内侧,所述收集管固定连接与活塞筒的底端,所述排流管固定连接与活塞筒的顶部,所述单向电磁阀与收集管之间固定连接,所述阻隔电磁阀固定连接与排流管的上下两端,所述分淋管通过连管与排流管的顶端固定连接。

4、作为一种优选的实施方式,所述凸轮齿与减速机构的一端固定连接,所述啮合卡架滑动连接与分度座底盘的内部,所述分淋管位于减速机构的正上方,所述活塞筒与分度座底盘之间固定连接。

5、作为一种优选的实施方式,所述排流管的底端与进出液油孔之间连通,所述收集管的一端与内部腔室的底部连通,所述排流管与活塞筒的顶部连通,且阻隔电磁阀位于该连接位置靠近分淋管的一端。

6、作为一种优选的实施方式,所述减速机构包括主动齿轮、第一架杆、第二架杆、若干组减速齿、若干组活动套和两组传动带组件,所述第二架杆位于第一架杆的顶部,所述活动套与减速齿之间套接,若干组所述活动套分别套接于第一架杆和第二架杆的表面,两组所述传动带组件分别套接于第二架杆的左右两端。

7、作为一种优选的实施方式,所述主传动涡轮的两端通过传动带组件与第二架杆之间传动连接,单组所述减速齿与第二架杆之间固定连接,且该减速齿位于靠近传动带组件的一端,若干组所述减速齿通过活动套分别与第一架杆和第二架杆活动连接。

8、作为一种优选的实施方式,所述第一架杆和第二架杆的左右两端分别通过轴套与分度座底盘之间活动连接,且第一架杆和第二架杆皆位于内部腔室的内侧,所述减速齿位于内部腔室的正下方,所述凸轮齿固定连接于第二架杆的一端。

9、作为一种优选的实施方式,所述补偿限位机构包括副传动涡轮、电位转换器、手动杆、把套、应力弹簧、活动环、抵触座和插接孔,所述电位转换器位于副传动涡轮的一端,且副传动涡轮通过刷片与电位转换器之间活动连接,所述手动杆固定连接于副传动涡轮远离电位转换器的一端,所述把套套接于手动杆的外侧,且把套与手动杆之间滑动连接,所述应力弹簧与把套之间套接,所述活动环位于应力弹簧的一侧,且活动环位于应力弹簧和抵触座的相对侧,所述把套通过应力弹簧与抵触座之间弹性连接,所述插接孔分别开设于把套和手动杆的表面。

10、作为一种优选的实施方式,所述副传动涡轮传动连接与分度卡盘背面的底端,所述电位转换器通过导线与伺服电机之间电性连接,所述副传动涡轮的左右两端分别通过轴套与分度座底盘之间活动连接,所述抵触座与分度座底盘之间固定连接。

11、作为一种优选的实施方式,所述把套和手动杆表面开设的插接孔相互对齐,所述把套的一端与分度座底盘之间相互贴合,所述副传动涡轮和主传动涡轮关于分度卡盘的中心面呈对向分布。

12、与现有技术相比,本发明的优点和积极效果在于:

13、一、本发明通过设置的循环机构,可在减速机构传动过程中,带动循环机构当中的凸轮齿转动,凸轮齿转动在啮合卡架内侧,与其啮合的啮合卡架能发生往复的上下运动,从而带动u形连杆发生上下移动,而u形连杆的一端滑动在活塞筒当中,在往复运动过程中能推动活塞筒内部介质运动,活塞筒内部介质被推入顶部,通过阻隔电磁阀后进入分淋管当中,而分淋管位于减速机构的正上方,从而对减速机构表面零件进行滴淋润滑操作,而多余的润滑油堆积在内部腔室底端,此时活塞筒的抽吸操作能将其重新通过收集管将内部腔室内部润滑液吸入其中,从而实现润滑油的循环供给操作,不需要往复多次的进行维护润滑操作,相对便捷。

14、二、本发明通过设置的减速机构,在伺服电机驱动时能带动减速机构当中的主动齿轮转动,主动齿轮与第一架杆一端的减速齿啮合,直接带动减速齿转动,而若干组减速齿分别分布于第一架杆和第二架杆的表面,且通过活动套套接在其表面,这样若干组减速齿受到传动后从而实现基本的减速,而相比传统的直接与端体连接的减速机构,第一架杆和第二架杆皆与分度座底盘活动,保证减速齿在其表面的限位,从而在一定程度上提高传动精度,而第二架杆的两端通过传动带组件连接主传动涡轮,主传动涡轮受到的转动效果便能保证稳定,从而带动分度卡盘发生转动,实现较好的分度操作。

15、三、本发明通过设置的补偿限位机构,分度卡盘在受到主传动涡轮传动发生转动的过程中,能带动补偿限位机构当中的副传动涡轮转动,而副传动涡轮的一端与电位转换器对接,副传动涡轮的实际转动量能被电位转换器监测,从而实时反馈信号于伺服电机,实现伺服电机实际补偿圈数的精确,而副传动涡轮的另一端固定有手动杆,手动杆的表面套接有把套,把套在受到应力弹簧的弹性作用下与分度座底盘之间抵触,从而提高副传动涡轮的扭矩效果,这样伺服电机驱动带动分度卡盘转动的扭矩力得到提高,能防止分度卡盘发生自转误转的操作,进一步提高精度控制,而拉动把套后,能使得应力弹簧一侧的活动环与抵触座之间抵触,实现把套表面的插接孔与手动杆表面的插接孔对接,此时在插入插销,即可固定把套,从而便于副传动涡轮的转动,模式可调适用性较高。

- 还没有人留言评论。精彩留言会获得点赞!