一种熔丝自动折弯装置及其熔丝折弯工艺的制作方法

本发明涉及自动化设备领域,特别指一种熔丝自动折弯装置及其熔丝折弯工艺。

背景技术:

1、熔断器fuse是指当电流超过规定值时,以本身产生的热量使熔体熔断,断开电路的一种电器。熔断器是根据电流超过规定值一段时间后,以其自身产生的热量使熔体熔化,从而使电路断开;运用这种原理制成的一种电流保护器。熔断器广泛应用于高低压配电系统和控制系统以及用电设备中,作为短路和过电流的保护器,是应用最普遍的保护器件之一。

2、在熔断器的组成结构中其中一个关键部件为熔丝,熔丝为金属片状结构,其插设在熔断器的矩形陶瓷壳体内,且熔丝的端部从陶瓷壳两端伸出后折弯贴合在陶瓷壳上,并与陶瓷壳外部组装的端子连接固定。

3、在熔丝制成工艺中,其来料状态为金属带状结构,需要将其裁切成平面片状结构后,再将平面状的熔丝折弯成弓字形结构的熔丝后再组装至熔断器的陶瓷壳体内。在熔丝折弯工艺中需要解决以下技术问题:采用现有的折弯工艺需要至少两套模具才能完成折弯,即先通过一套模具将平面熔丝的两端向上折弯至竖直方向,再通过另一套模具将上述竖直折弯的熔丝部分的上端再折弯至水平方向;以上工艺复杂,熔丝折弯成本高,且折弯耗时长,折弯产能低。

技术实现思路

1、本发明要解决的技术问题是针对上述现有技术的不足,提供一种采用单动力单次竖直驱动实现对平面状熔丝两端的竖直折弯及竖直折弯后上端部的水平折弯,有效提升熔丝折弯效率,降低了折弯成本的熔丝自动折弯装置及其熔丝折弯工艺。

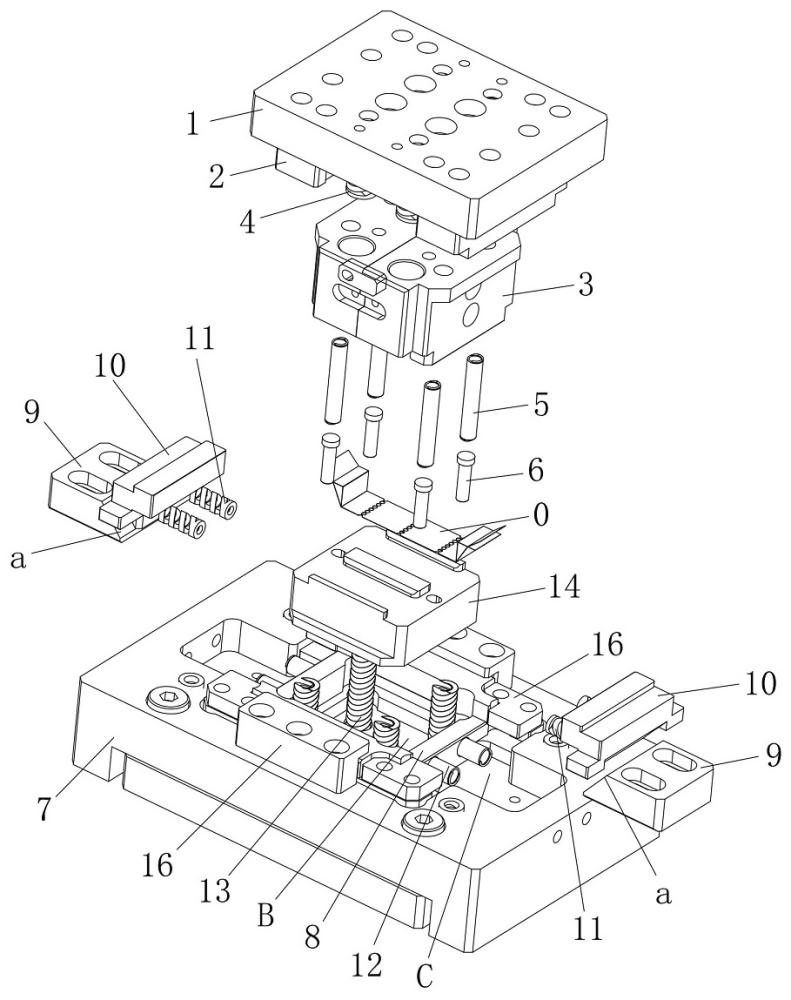

2、本发明采用的技术方案如下:一种熔丝自动折弯装置,包括上下平行间隔设置的动座及底座,底座固定设置,动座与其上方的动力机构连接,并由动力机构驱动而沿竖直方向升降运动,还包括固定压座、压料组件、预压脱模组件、活动承载组件及侧压组件,其中,

3、所述固定压座包括两块,两块固定压座分别对应间隔的设置在动座的底部两侧,两块固定压座之间形成第一滑槽;

4、所述压料组件沿竖直方向可滑动的设置在第一滑槽内,并与动座弹性连接;所述压料组件的底部设有第一压料面及第二压料面;所述第二压料面的高度高于第一压料面;

5、所述预压脱模组件包括至少两组,至少两组预压脱模组件设置在压料组件内,并沿竖直方向与压料组件弹性连接;

6、所述底座上开设有向下凹陷的第二滑槽;

7、所述活动承载组件设置在第二滑槽内,并沿竖直方向与底座弹性连接;

8、所述侧压组件包括两组,两组侧压组件分别对应设置于第二滑槽的两侧,侧压组件沿倾斜方向与底座活动连接,且其内部具有弹性;

9、所述活动承载组件上水平放置有至少两片熔丝,至少两片熔丝的两侧分别向外延伸至两组侧压组件的上方;所述动座带动压料组件及预压脱模组件同步下降,预压脱模组件先压住熔丝,压料组件继续下降直至预压脱模组件回缩至压料组件内;压料组件继续下降,并通过第一压料面先下压活动承载组件,使得活动承载组件向下运动,熔丝的中部下降两端斜向上翘起,再通过第二压料面下压侧压组件,使得侧压组件沿倾斜方向下降及向内靠近;动座继续下降,通过固定压座将熔丝两端翘起部位压平在侧压组件上,同时侧压组件沿水平方向从侧部将熔丝压紧在活动承载组件上。

10、优选的,所述熔丝为片状结构,折弯后的熔丝包括中部的主片部、位于主片部两端的第一折弯部及位于第一折弯部外侧的第二折弯部;所述第一折弯部相对于主片部沿着第一折弯线向上折弯至竖直方向;所述第二折弯部相比于第一折弯部沿着第二折弯线从竖直方向向外折弯至水平方向。

11、优选的,所述压料组件包括压料块及第一弹簧,其中,所述压料块设置在第一滑槽内;所述第一弹簧包括至少两根,至少两根第一弹簧竖直设置,且两端分别连接在动座及压料块内;所述第一压料面设置于压料块的底部;所述第一压料面的两侧设有台阶面,台阶面处形成第二压料面,第二压料面与第一压料面之间形成高度差。

12、优选的,所述压料块内设有至少两个上下贯通的安装孔;所述至少两组预压脱模组件设置在安装孔内。

13、优选的,所述预压脱模组件包括压料柱及第二弹簧,其中,所述第二弹簧竖直设置在安装孔内,其上端连接在动座上;所述压料柱连接在第二弹簧的下端;自然状态下,第二弹簧的弹力将压料柱下推使其从第一压料面向外伸出;折弯时,压料柱先接触熔丝,并随着压料块不断下降的过程中,压料柱在维持压紧熔丝的同时熔丝的反作用力驱动第二弹簧压缩,使压料柱逐步回缩至安装孔内;折弯完成后,压料座向上运动时,第二弹簧的弹力驱动压料座向下抵推熔丝,使其与压料座脱离。

14、优选的,所述第二滑槽的侧部设有至少两块限位块;所述第二滑槽的两侧边处分别设有连接滑座;所述连接滑座沿竖直方向自由活动,并经限位块导向限位;所述连接滑座外侧的底座上设有向下凹陷的安装槽;所述连接滑座的外侧壁上水平设有弹簧套。

15、优选的,所述侧压组件包括斜导座、侧压滑块及第三弹簧,其中,所述斜导座固定设置在所述安装槽内,斜导座的上部设有由下向上倾斜向外延伸的第一斜面;所述侧压滑块设置于斜导座的内侧,侧压滑块的下部设有斜面部;所述斜面部的外侧设有与第一斜面倾斜方向相同的第二斜面;所述斜面部的内侧设有水平延伸的第三弹簧,第三弹簧的内端连接在所述连接滑座的弹簧套上;自然状态下,第三弹簧向外抵推侧压滑块,使其通过第二斜面在斜导座上的第一斜面上有倾斜向上运动的趋势;熔丝折弯时,压料组件从上方下压侧压滑块,使其沿着第一斜面倾斜向内侧运动,第三弹簧被压缩。

16、优选的,所述活动承载组件包括第四弹簧及承载座,其中,所述第四弹簧包括至少两根,至少两根第四弹簧竖直设置在第二滑槽内;所述承载座水平设置在第四弹簧上方,经第四弹簧支撑;自然状态下,第四弹簧向上顶推承载座;熔丝折弯时,压料组件下压承载座及其上的熔丝,第四弹簧被压缩。

17、优选的,所述底座的底部可拆卸的设有底板;所述活动承载组件连接在底板上。

18、一种熔丝自动折弯装置的熔丝折弯工艺,包括如下工艺步骤:

19、s1、放料:待折弯的熔丝水平放置于活动承载组件上,熔丝的两侧分别水平延伸至活动承载组件外侧的侧压组件上方;

20、s2、预压:动座带动压料组件及预压脱模组件同步下降,预压脱模组件首先接触并预压步骤s1中活动承载组件上放置的熔丝,随着动座继续下降过程中,预压脱模组件维持下压熔丝的同时,逐步向压料组件内回缩;

21、s3、一次压料:步骤s2中预压脱模组件完全回缩至压料组件内后,压料组件的第一压料面接触并下压熔丝,且随着动座继续下降,压料组件将活动承载组件下压至第二滑槽内,熔丝的中部经压料组件下压,其两端在侧压组件上翘起;

22、s4、二次压料:步骤s3中的熔丝两端翘起后,随着动座继续下降,压料组件的第二压料面接触并下压侧压组件,使得侧压组件沿倾斜向下方向逐步向内靠近熔丝,并将熔丝从侧部抵压在压料组件上;

23、s5、三次压料及侧压:步骤s4中的压料组件接触并下压侧压组件后,随着动座继续下降,压料组件带动侧压组件下降,直至侧压组件将熔丝端部折弯至竖直方向并压合在压料组件的侧部后;压料组件两侧的固定压座从上方将熔丝两端翘起部下压至水平方向,并贴合在侧压组件上方。

24、本发明的有益效果在于:

25、本发明针对现有技术存在的缺陷和不足自主研发设计了一种单动力单次竖直驱动实现对平面状熔丝两端的竖直折弯及竖直折弯后上端部的水平折弯,有效提升熔丝折弯效率,降低了折弯成本的熔丝自动折弯装置及其熔丝折弯工艺。

26、本发明旨在提供一种实现金属片状形状的熔丝片自动折弯方案,其作用在于将片状结构的熔丝折弯成包括中部的主片部、位于主片部两端的第一折弯部及位于第一折弯部外侧的第二折弯部的弓字形熔丝;第一折弯部相对于主片部沿着第一折弯线向上折弯至竖直方向;第二折弯部相比于第一折弯部沿着第二折弯线从竖直方向向外折弯至水平方向。

27、基于熔丝折弯的工艺要求以及现有缺陷,本发明在动座的底部两侧设置固定压座,两固定压座之间形成第一滑槽,第一滑槽内可活动的设置有压料组件,压料组件内贯通插设有预压脱模组件,且压料组件的底部形成具有高度差的第一压料面及第二压料面;同时,在底座上开设有第二滑槽,第二滑槽内沿竖直方向活动设置有活动承载组件;第二滑槽的边沿围设有限位块,第二滑槽的两侧外部分别设有安装槽,第二滑槽与安装槽之间设置有连接滑座,连接滑座沿竖直方向活动设置,并通过限位块导向限位;两个安装槽内分别设置有侧压组件,侧压组件的侧压滑块与连接滑座连接。

28、折弯时,熔丝水平放置于活动承载组件上,且两侧分别水平延伸至侧压组件上方;动座带动压料组件及固定压座同步向下运动时,压料组件内的预压脱模组件首先接触熔丝,并将熔丝预压在活动承载组件上,实现压料折弯前的预压;动座继续下降直至预压脱模组件的压料柱克服第二弹簧的弹力回缩至压料组件的压料块的安装孔内,此时压料块底部的第一压料面接触并下压熔丝中部位置;随着动座继续下降,压料块带动熔丝中部位置向下抵押下方活动承载组件的承载座,压料块与承载座维持夹紧熔丝状态下同步下降一个高度差(第一压料面与第二压料面的高度差)的过程中熔丝的中部下沉,两端逐步向上翘起;随着动座继续下降,压料块的第二压料面接触并下压连接滑座,由连接滑座带动侧压组件的侧压滑块下降,由于侧压滑块是通过其底部的第二斜面与固定设置于安装槽内的斜导座顶部的第一斜面连接的,当受到向下的压力时,侧压滑块沿着第一斜面方向倾斜向下向内侧方向运动,即侧压滑块的内侧壁从外侧方向逐步贴紧翘起后的熔丝的侧部,并在水平方向逐步将熔丝向压料块侧壁贴紧,在该过程中,熔丝的中部被压料块向下折弯,同时其两端翘起部分被侧压滑块从水平方向逐步朝竖直方向折弯;随着动座继续下压,位于压料块两侧的固定压座将上述两端翘起并被侧压滑块侧压的熔丝翘起部位的上端下压折弯,使其从翘起的倾斜状态逐步水平贴合至侧压滑块的顶面,完成最终的熔丝折弯,该过程中,压料块高度方向不下降但是其相对于动座向上运动,即连接压料块的第一弹簧向上被压紧,使得压料块相对的向上回缩至第一滑槽内,同时侧压滑块侧压熔丝,直至将其折弯成90°,并压合在压料块的侧壁。反之,当熔丝压合折弯完成后,动座带动压料组件、固定压座向上运动时,固定压座先脱离熔丝,其次是压料块的第二压料面脱离连接滑座,侧压滑块在下压力消失后,通过第三弹簧的反弹力驱动侧压滑块向外运动以便释放熔丝;然后是压料块的第一压料面脱离熔丝,该过程中预压脱模组件的压料柱在第二弹簧的反弹力作用下向下伸出压料块,并将熔丝下顶脱模。

- 还没有人留言评论。精彩留言会获得点赞!