高密度托盘成型设备及工艺的制作方法

本发明涉及托盘成型,更具体地说,本发明涉及高密度托盘成型设备及工艺。

背景技术:

1、托盘是一种平板状的物品,通常用于储存、运输和堆放货物。它具有平坦的底面和四周的边缘,可以支撑稳定地堆放货物,便于搬运和装卸,托盘可以用于各种不同的行业和场景,例如在仓储中用于堆放货物、在物流中用于运输货物、在食品行业中用于贮存和搬运食品等;

2、木质托盘:由天然木材制成,通常是经过加工处理,使其更坚固和耐用。木质托盘价格适中,适用于一次性或多次使用。塑料托盘:采用塑料材料制成,通常使用聚丙烯(pp)或高密度聚乙烯(hdpe)等。塑料托盘具有轻便、易清洁、防水防潮、耐化学品腐蚀等特点。金属托盘:通常使用钢材或铝材制成,具有高强度和耐用性,适用于重型货物的运输和储存。纸质托盘:由可回收纸板或纸制品制成,适用于轻型货物的短期储存和运输,环保可循环利用。

3、其中,经检索发现,专利申请号cn201920777796.x的专利公开了金属托盘成型机,其结构是成型机构靠近金属料带放料架,成型机构包括导向定位机构和辊压成型机构,冲孔剪切机构包括安装在滑动座上的冲孔机构和剪切机构,冲孔机构靠近成型机构;

4、该结构在使用时,金属料带放料架上的金属料带经过导向定位机构进入辊压成型机构辊压成型,然后经过限位辊后进入冲孔剪切机构处由冲孔机构完成冲孔和剪切机构的剪切,即得到金属托盘成品,在进行冲孔和剪切时,冲孔、剪切机构在伺服电机带动所在滑动座沿直线导轨滑动下,对金属托盘进行跟踪冲孔及剪切,但是该结构在使用时,难以实现对物料的传送、修边以及剪切同步进行,同时也不易于对物料后续进行收集,在使用时存在一定的弊端。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供高密度托盘成型设备及工艺,旨在解决上述背景技术中提出的问题。

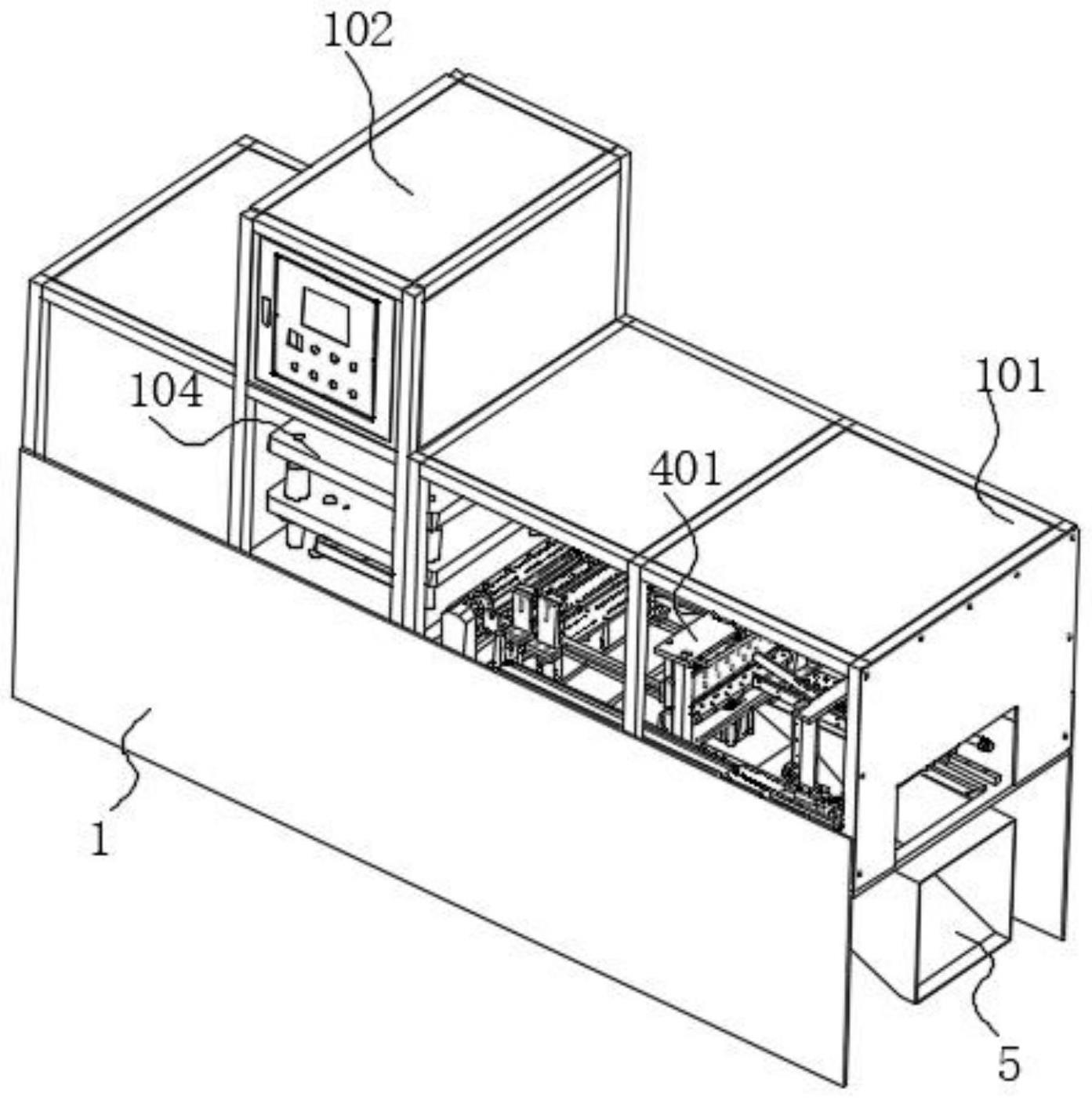

2、为实现上述目的,本发明提供如下技术方案:高密度托盘成型设备,包括用于支撑的底座,所述底座上设置有成型组件;

3、所述成型组件包括;

4、用于防护的防护框,所述防护框设置在底座的顶部;

5、用于控制的主机,所述主机设置在防护框的顶部;

6、用于驱动的压机,所述压机设置在主机的底部;

7、用于对型材进行加压的压盘,所述压盘设置在防护框的中部,所述压机的输出端延伸至压盘的顶部并与压盘可拆卸连接;

8、用于对型材进行限位的模框,所述模框设置在压盘上;

9、用于对支撑的顶板,所述顶板设置在模框的底部;

10、用于对型材进行冲压的模块,所述模块设置在顶板的顶部,所述模块的顶部延伸至模框内;

11、可以上下位移的托板,所述托板设置在顶板的底部;

12、用于驱动的第一液压杆,所述第一液压杆设置在托板的底部,所述第一液压杆的输出端延伸至托板上并与托板可拆卸连接;

13、可以看出,上述技术方案中,通过第一液压杆启动驱动托板带动顶板和模块向上位移,压机驱动压盘和模框向下位移,使得模块插入模框内,型材得以冲压成托盘;

14、用于支撑的加强板,所述加强板设置在防护框的内腔一端;

15、用于支撑的横板,所述横板设置在加强板的顶部;

16、两个用于对型材进行支撑的垫板,且各所述垫板分别设置在横板的顶部两侧;

17、用于对型材进行限位的压杆,所述压杆设置在两个垫板其中一个的顶部;

18、两个用于支撑的连接座,且各所述连接座分别设置在垫板的两端;

19、若干个用于修边的修边盘,且各所述修边盘每两个为一组分别在两个垫板的两端;

20、两个分别用于驱动的齿轮箱,且各所述齿轮箱分别设置在相应的连接座一侧;

21、两个用于驱动的电机,且各所述电机分别设置在相应的齿轮箱上;

22、其中,各所述修边盘的一端分别贯穿相应的连接座并延伸至齿轮箱上;

23、用于支撑的第一校准架,所述第一校准架设置在压盘的底部一侧并与加强板可拆卸连接;

24、可以位移的第二校准架,所述第二校准架设置在第一校准架的一侧,所述第二校准架与加强板滑动连接;

25、若干个用于对型材外侧进行限位的第一夹紧气缸,且各所述第一夹紧气缸每两个为一组分别设置在第一校准架和第二校准架的顶部两端;

26、两个用于限位的导向架,且各所述导向架分别设置在第二校准架远离第一校准架的一侧;

27、用于驱动的第一丝杆传动模组,所述第一丝杆传动模组设置在加强板上,所述第二校准架的底部一端安装在第一丝杆传动模组上;

28、可以看出,上述技术方案中,优先通过第一校准架上的第一夹紧气缸对型材进行限位,第二校准架上的第一夹紧气缸对物料进行限位,第一校准架上的第一夹紧气缸回位,由第一丝杆传动模组驱动第二校准架抽动物料位移,重复上述步骤即可实现对型材的连续冲压成型以及输送,导向架持续对物料两侧进行限位,以确保物料在进行冲压以及输送时的稳定性,避免出现晃动而造成后续产品尺寸不精准,电机驱动齿轮箱运行使得修边盘旋转对物料的外侧进行修边处理,物料外侧出现毛刺而影响后续成品质量;

29、用于对型材进行转运的滑架,所述滑架设置在加强板的顶部,所述滑架与加强板滑动连接;

30、用于驱动的第二液压杆,所述第二液压杆设置在滑架的顶部;

31、可以上下位移的第一切料板,所述第一切料板设置在滑架上,所述第一切料板与滑架滑动连接;

32、可以上下位移的第二切料板,所述第二切料板设置在第一切料板的底部,所述第二切料板与滑架滑动连接;

33、用于驱动的第三液压杆,所述第三液压杆设置在滑架的底部;

34、其中,第二液压杆的输出端延伸至第一切料板上并与第一切料板可拆卸连接,所述第三液压杆的输出端延伸至第二切料板上并与第二切料板可拆卸连接;

35、两个用于切割的切刀板,且各所述切刀板分别设置在第一切料板的底部和第二切料板的顶部;

36、用于驱动的第二丝杆传动模组,所述第二丝杆传动模组设置在加强板的顶部一侧;

37、其中,滑架的底部一侧延伸至第二丝杆传动模组上并与第二丝杆传动模组可拆卸连接,所述切刀板的两端开设有错位口;

38、可以看出,上述技术方案中,通过第二丝杆传动模组驱动滑框和滑架上各个结构在加强板上位移,同时第二液压杆和滑架的输出端回收,带动第二切料板和第一切料板复位,使得各个切刀板能够卡在成型之后的物料上,再由第二切料板和第一切料板复位由切刀板对其进行切割,使得成型之后的物料能够逐个被分割成单一的物料;

39、用于支撑的滑框,所述滑框设置在滑架的一侧并与滑架可拆卸连接,所述滑框与加强板滑动连接;

40、用于支撑的滑架,所述滑架设置在滑框的顶部,所述滑架与滑框滑动连接;

41、两个用于对型材进行夹紧的第二夹紧气缸,且各所述第二夹紧气缸分别设置在滑架的底部两侧;

42、两个用于驱动的第四液压杆,且各所述第四液压杆分别设置在滑框的两端,且各所述第四液压杆的输出端均延伸至滑架上并与滑架可拆卸连接;

43、用于支撑的立柱架,所述立柱架设置在滑框的顶部;

44、用于对型材进行修剪的第一分切刀,所述第一分切刀设置在立柱架的一侧;

45、用于对型材进行修剪的第二分切刀,所述第二分切刀设置在第一分切刀的顶部,所述第二分切刀的一端延伸至第一分切刀上并与第一分切刀通过轴销活动连接;

46、用于加压的第五液压杆,所述第五液压杆设置在立柱架上并与立柱架通过轴销活动连接;

47、其中,第五液压杆的输出端延伸至第二分切刀上并与第二分切刀滑动连接;

48、可以看出,上述技术方案中,由第四液压杆驱动滑架上的各个结构在滑框上位移,由第二夹紧汽缸对切割之后的物料两侧进行夹紧,之后通过第五液压杆驱动第二分切刀沿着第二分切刀与第一分切刀连接处的轴心点旋转对物料进行分切,使得冲压成型的物料能够形成两个成品,物料加工成型效率;

49、用于接料的下料斗,所述下料斗设置在加强板的底部;

50、用于驱动的电动推杆,所述电动推杆设置在下料斗的表面一侧;

51、可以旋转的轴销件,所述轴销件设置在电动推杆的输出端并与电动推杆的输出端通过轴销活动连接;

52、可以翻转的挡板,所述挡板设置在下料斗的内壁一侧;

53、其中,挡板的一侧安装在挡板上并与挡板可拆卸连接;

54、可以看出,上述技术方案中,通过电动推杆的输出端驱动轴销件带动挡板旋转,使得挡板能够与下料斗的内腔底部持平,分切之后的物料能够从下料斗上导出,以便于后续对物料进行收集;

55、高密度托盘成型设备的工艺,该工艺包括以下步骤;

56、步骤一,在使用时,工作人员将装置安装在指定的位置处,当型材需要加工成托盘时,工作人员将型材放置在模框的底部,优先通过第一校准架上的第一夹紧汽缸对型材进行限位,通过第一液压杆启动驱动托板带动顶板和模块向上位移,压机驱动压盘和模框向下位移,使得模块插入模框内,型材得以冲压成托盘;

57、步骤二,之后模块和模框复位,第二校准架上的第一夹紧气缸对物料进行限位,第一校准架上的第一夹紧气缸回位,由第一丝杆传动模组驱动第二校准架抽动物料位移,重复上述步骤即可实现对型材的连续冲压成型以及输送;

58、步骤三,并且物料在被第二校准架上的第一夹紧气缸夹紧输送时,导向架会持续对物料两侧进行限位,以确保物料在进行冲压以及输送时的稳定性,避免出现晃动而造成后续产品尺寸不精准;

59、步骤四,同时物料在输送的过程中,电机驱动齿轮箱运行使得修边盘旋转对物料的外侧进行修边处理,物料外侧出现毛刺而影响后续成品质量;

60、步骤五,通过第二丝杆传动模组驱动滑框和滑架上各个结构在加强板上位移,同时第二液压杆和滑架的输出端回收,带动第二切料板和第一切料板复位,使得各个切刀板能够卡在成型之后的物料上,再由第二切料板和第一切料板复位由切刀板对其进行切割,使得成型之后的物料能够逐个被分割成单一的物料,并且物料在进行分割时,通过切刀板端部的错位口,错开导向架与切刀板之间的干涉,以确保被分割出的物料还能处于导向架上;

61、步骤六,之后由第四液压杆驱动滑架上的各个结构在滑框上位移,由第二夹紧汽缸对切割之后的物料两侧进行夹紧,之后通过第五液压杆驱动第二分切刀沿着第二分切刀与第一分切刀连接处的轴心点旋转对物料进行分切,使得冲压成型的物料能够形成两个成品,物料加工成型效率;

62、步骤七,最后通过电动推杆的输出端驱动轴销件带动挡板旋转,使得挡板能够与下料斗的内腔底部持平,分切之后的物料能够从下料斗上导出,以便于后续对物料进行收集。

63、本发明的技术效果和优点:

64、1、本发明通过第一液压杆启动驱动托板带动顶板和模块向上位移,压机驱动压盘和模框向下位移,使得模块插入模框内,型材得以冲压成托盘;

65、2、本发明托盘在成型时,通过第一校准架上的第一夹紧气缸对型材进行限位,第二校准架上的第一夹紧气缸对物料进行限位,第一校准架上的第一夹紧气缸回位,由第一丝杆传动模组驱动第二校准架抽动物料位移,重复上述步骤即可实现对型材的连续冲压成型以及输送;

66、3、本发明通过导向架持续对物料两侧进行限位,以确保物料在进行冲压以及输送时的稳定性,避免出现晃动而造成后续产品尺寸不精准,电机驱动齿轮箱运行使得修边盘旋转对物料的外侧进行修边处理,物料外侧出现毛刺而影响后续成品质量;

67、4、本发明第二液压杆和滑架的输出端回收,带动第二切料板和第一切料板复位,使得各个切刀板能够卡在成型之后的物料上,再由第二切料板和第一切料板复位由切刀板对其进行切割,使得成型之后的物料能够逐个被分割成单一的物料,分切之后的物料能够从下料斗上导出,以便于后续对物料进行收集;

68、5、本发明由第四液压杆驱动滑架上的各个结构在滑框上位移,由第二夹紧汽缸对切割之后的物料两侧进行夹紧,之后通过第五液压杆驱动第二分切刀沿着第二分切刀与第一分切刀连接处的轴心点旋转对物料进行分切,使得冲压成型的物料能够形成两个成品,提高物料加工成型效率;

69、综上所述,整体设计简单,结构合理,通过各个结构的相应配合使用,通过导向架持续对物料两侧进行限位,以确保物料在进行冲压以及输送时的稳定性,避免出现晃动而造成后续产品尺寸不精准,由第二切料板和第一切料板复位由切刀板对其进行切割,使得成型之后的物料能够逐个被分割成单一的物料,分切之后的物料能够从下料斗上导出,以便于后续对物料进行收集,同时通过第五液压杆驱动第二分切刀沿着第二分切刀与第一分切刀连接处的轴心点旋转对物料进行分切,使得冲压成型的物料能够形成两个成品,提高物料加工成型效率。

- 还没有人留言评论。精彩留言会获得点赞!